一种轴向异形冲片局部闭口槽定子分块式铁芯结构的制作方法

- 国知局

- 2024-07-17 13:26:46

本技术涉及定子铁芯,特别地涉及一种轴向异形冲片局部闭口槽定子分块式铁芯结构。

背景技术:

1、随着能源技术和工业技术的发展,市场对压缩机电机的性能要求越来越高,集中卷绕组定子作为压缩机电机的一个重要组成结构,在工业和能源领域也发挥了越来越多的作用,目前,集中卷绕组定子由于绕组端部小以及定子电阻小的特点,得到了广泛的应用,但是,集中卷绕组定子的能效提升幅度较低。

2、为了提升集中卷绕组定子的能效,集中卷定子电机行业出现了一种定子分块拼接技术,通过将定子铁芯按照定子齿数分成单独的结构块,对每个独立的结构块分别进行独立绕线,由此克服了整体式结构绕线嘴工艺孔的限制,极大的提升了定子槽满率,提升了电机的效率。

3、但在实际的使用过程中,依然存在一定不足之处:

4、1、传统的定子分块结构是各自对分块的定子进行独立绕线,并在绕线后进行拼接,然而在将绕线后的分块定子拼接为一个整体式定子的过程中很难保证定子外径圆度尺寸、定子内径圆度尺寸、定子内外圆的同轴度,可能会导致拼接后定子的圆度、同轴度较差,相对整体式结构定子的圆度、同轴度差,会导致电机运行过程转子的偏心运行,产生不平衡的偏心电磁力,导致转子偏心更严重。

5、2、传统的定子分块结构的各个分块定子之间需要为设置开槽绕线嘴,导致各个分块定子之间的缺乏支撑,稳定性较差,会导致电机运行过程转子的偏心运行,产生不平衡的偏心电磁力,导致转子偏心更严重,产生电机噪音、振动,导致压缩机泵体结构的受力不平衡,零件磨损,影响压缩机寿命。

6、鉴于此,本实用新型提出一种轴向异形冲片局部闭口槽定子分块式铁芯结构。

技术实现思路

1、本实用新型提出一种轴向异形冲片局部闭口槽定子分块式铁芯结构,解决了相关技术中的定子铁芯圆度、同轴度较差、受力不平衡、噪音振动大的问题。

2、本实用新型的技术方案如下:

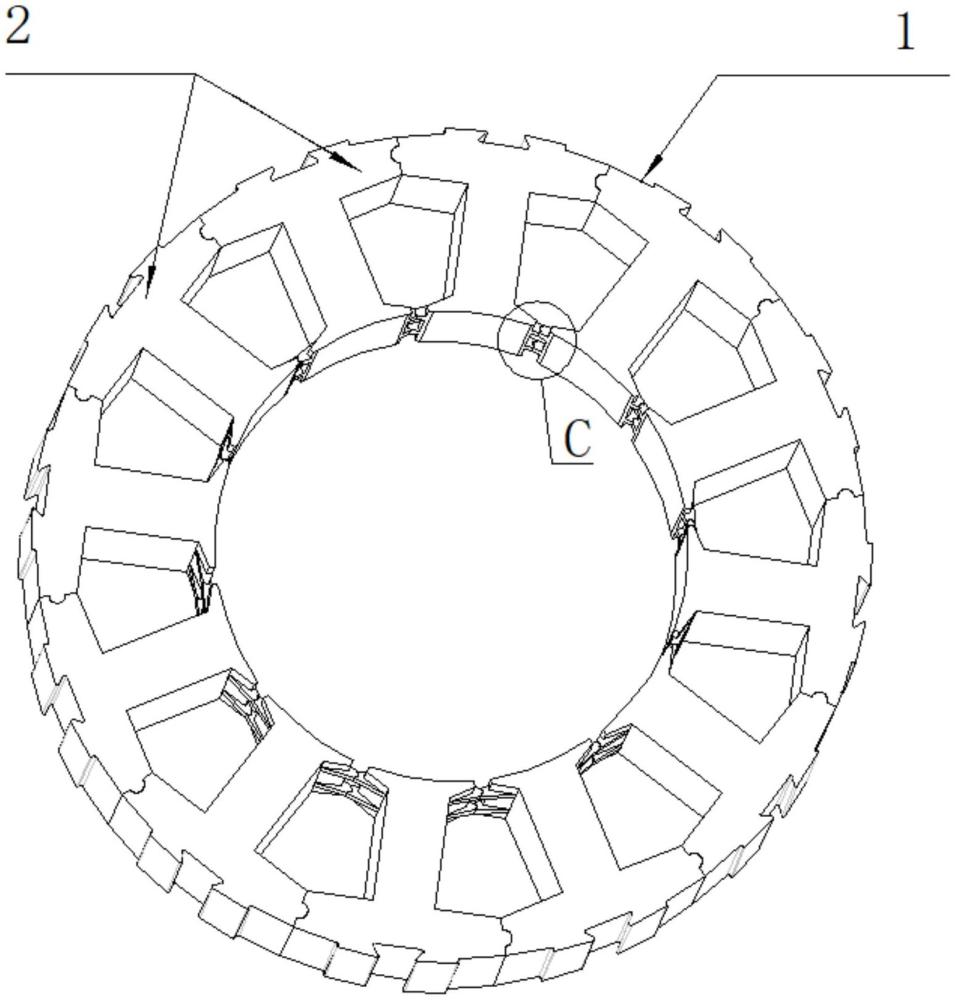

3、一种轴向异形冲片局部闭口槽定子分块式铁芯结构,包括:局部闭口槽定子铁芯;

4、其特征在于,多个所述局部闭口槽定子铁芯活动拼接组成异形冲片分块式定子铁芯;

5、所述局部闭口槽定子铁芯为工形结构;

6、所述局部闭口槽定子铁芯包括分块铁芯轭部、分块铁芯齿部以及分块铁芯齿冠部。

7、所述分块铁芯轭部的下表面与所述分块铁芯齿部的上表面紧密固定;

8、所述分块铁芯齿冠部的上表面与所述分块铁芯齿部的下表面紧密固定;

9、优选的,所述局部闭口槽定子铁芯为硅钢片叠片结构。

10、优选的,所述分块铁芯轭部的上表面居中位置处开设有绕线定位燕尾槽;

11、所述分块铁芯轭部的一侧表面居中位置处开设有拼接铁芯共轭部拼接凹槽;

12、所述分块铁芯轭部的另一侧表面居中位置处设置有拼接铁芯共轭部拼接凸形结构。

13、优选的,所述拼接铁芯共轭部拼接凹槽和所述拼接铁芯共轭部拼接凸形结构的数量相等且形状相互匹配;

14、所述异形冲片分块式定子铁芯中的每两个邻接的所述分块铁芯轭部之间通过所述拼接铁芯共轭部拼接凹槽和所述拼接铁芯共轭部拼接凸形结构相互耦合拼接。

15、优选的,所述分块铁芯齿冠部的一侧表面上均匀设置有拼接铁芯齿冠部拼接凹槽;

16、所述分块铁芯齿冠部的另一侧表面上均匀设置有拼接铁芯齿冠部拼接凸形结构。

17、优选的,所述拼接铁芯齿冠部拼接凹槽和所述拼接铁芯齿冠部拼接凸形结构的数量相等且形状相互匹配;

18、所述异形冲片分块式定子铁芯中的每两个邻接的所述分块铁芯齿冠部之间通过所述拼接铁芯齿冠部拼接凹槽和所述拼接铁芯齿冠部拼接凸形结构相互耦合拼接。

19、优选的,所述拼接铁芯齿冠部拼接凹槽的高度尺寸在1mm到10mm之间;

20、每个所述分块铁芯齿冠部上的所述拼接铁芯齿冠部拼接凹槽的数量在2到10之间。

21、优选的,所述拼接铁芯齿冠部拼接凹槽和所述拼接铁芯齿冠部拼接凸形结构的加工工艺是异形冲片工艺。

22、优选的,所述异形冲片分块式定子铁芯的形状为同心圆环形;

23、所述分块铁芯齿冠部的下表面为圆弧形曲面;

24、所述异形冲片分块式定子铁芯中所有的分块铁芯齿冠部的下表面拼接成圆柱形曲面。

25、优选的,所述分块铁芯齿冠部的一侧表面上位于两个邻接的所述拼接铁芯齿冠部拼接凹槽之间的位置处设置有绕线嘴槽;

26、所述分块铁芯齿冠部的另一侧表面上位于两个邻接的所述拼接铁芯齿冠部拼接凸形结构之间的位置处设置有绕线嘴槽。

27、本实用新型的工作原理及有益效果为:

28、1、本实用新型中,拼接铁芯共轭部拼接凹槽和拼接铁芯共轭部拼接凹槽相互耦合拼接,拼接铁芯齿冠部拼接凹槽和拼接铁芯齿冠部拼接凸形结构相互耦合拼接,使得多个局部闭口槽定子铁芯之间相互耦合,在拼接耦合位置有较强的支撑力,进而使得拼接后的异形冲片分块式定子铁芯不易变形;

29、2、本实用新型中,分块铁芯齿冠部的下表面为圆弧形曲面,异形冲片分块式定子铁芯中所有的分块铁芯齿冠部的下表面拼接成圆柱形曲面,使得拼接后的异形冲片分块式定子铁芯的形状为同心圆环形,进而保证异形冲片分块式定子铁芯的定子铁芯圆度以及同轴度尺寸更优;

30、3、本实用新型中,拼接后的异形冲片分块式定子铁芯的形状为同心圆环形,且多个局部闭口槽定子铁芯之间通过异形冲片工艺相互耦合,使得拼接后的异形冲片分块式定子铁芯的电机、压缩机的噪音以及振动更小;

31、4、本实用新型中,分块铁芯齿冠部的一侧表面上位于两个邻接的拼接铁芯齿冠部拼接凹槽之间的位置处设置有绕线嘴槽,分块铁芯齿冠部的另一侧表面上位于两个邻接的拼接铁芯齿冠部拼接凸形结构之间的位置处设置有绕线嘴槽,使得拼接后的异形冲片分块式定子铁芯可以通过绕线嘴槽穿过绕线嘴,方便后续定子绕线。

技术特征:1.一种轴向异形冲片局部闭口槽定子分块式铁芯结构,包括:局部闭口槽定子铁芯,其特征在于,多个所述局部闭口槽定子铁芯活动拼接组成异形冲片分块式定子铁芯,所述局部闭口槽定子铁芯为工形结构,所述局部闭口槽定子铁芯包括分块铁芯轭部、分块铁芯齿部以及分块铁芯齿冠部,所述分块铁芯轭部的下表面与所述分块铁芯齿部的上表面紧密固定,所述分块铁芯齿冠部的上表面与所述分块铁芯齿部的下表面紧密固定。

2.根据权利要求1所述的轴向异形冲片局部闭口槽定子分块式铁芯结构,其特征在于,所述局部闭口槽定子铁芯为硅钢片叠片结构。

3.根据权利要求1所述的轴向异形冲片局部闭口槽定子分块式铁芯结构,其特征在于,所述分块铁芯轭部的上表面居中位置处开设有绕线定位燕尾槽,所述分块铁芯轭部的一侧表面居中位置处开设有拼接铁芯共轭部拼接凹槽,所述分块铁芯轭部的另一侧表面居中位置处设置有拼接铁芯共轭部拼接凸形结构。

4.根据权利要求3所述的轴向异形冲片局部闭口槽定子分块式铁芯结构,其特征在于,所述拼接铁芯共轭部拼接凹槽和所述拼接铁芯共轭部拼接凸形结构的数量相等且形状相互匹配,所述异形冲片分块式定子铁芯中的每两个邻接的所述分块铁芯轭部之间通过所述拼接铁芯共轭部拼接凹槽和所述拼接铁芯共轭部拼接凸形结构相互耦合拼接。

5.根据权利要求1所述的轴向异形冲片局部闭口槽定子分块式铁芯结构,其特征在于,所述分块铁芯齿冠部的一侧表面上均匀设置有拼接铁芯齿冠部拼接凹槽,所述分块铁芯齿冠部的另一侧表面上均匀设置有拼接铁芯齿冠部拼接凸形结构。

6.根据权利要求5所述的轴向异形冲片局部闭口槽定子分块式铁芯结构,其特征在于,所述拼接铁芯齿冠部拼接凹槽和所述拼接铁芯齿冠部拼接凸形结构的数量相等且形状相互匹配,所述异形冲片分块式定子铁芯中的每两个邻接的所述分块铁芯齿冠部之间通过所述拼接铁芯齿冠部拼接凹槽和所述拼接铁芯齿冠部拼接凸形结构相互耦合拼接。

7.根据权利要求5所述的轴向异形冲片局部闭口槽定子分块式铁芯结构,其特征在于,所述拼接铁芯齿冠部拼接凹槽的高度尺寸在1mm到10mm之间,每个所述分块铁芯齿冠部上的所述拼接铁芯齿冠部拼接凹槽的数量在2到10之间。

8.根据权利要求5所述的轴向异形冲片局部闭口槽定子分块式铁芯结构,其特征在于,所述拼接铁芯齿冠部拼接凹槽和所述拼接铁芯齿冠部拼接凸形结构的加工工艺是异形冲片工艺。

9.根据权利要求1所述的轴向异形冲片局部闭口槽定子分块式铁芯结构,其特征在于,所述异形冲片分块式定子铁芯的形状为同心圆环形,所述分块铁芯齿冠部的下表面为圆弧形曲面,所述异形冲片分块式定子铁芯中所有的分块铁芯齿冠部的下表面拼接成圆柱形曲面。

10.根据权利要求5所述的轴向异形冲片局部闭口槽定子分块式铁芯结构,其特征在于,所述分块铁芯齿冠部的一侧表面上位于两个邻接的所述拼接铁芯齿冠部拼接凹槽之间的位置处设置有绕线嘴槽,所述分块铁芯齿冠部的另一侧表面上位于两个邻接的所述拼接铁芯齿冠部拼接凸形结构之间的位置处设置有绕线嘴槽。

技术总结本技术涉及定子铁芯技术领域,提出了一种轴向异形冲片局部闭口槽定子分块式铁芯结构以及制冰机,包括:局部闭口槽定子铁芯,其中,多个局部闭口槽定子铁芯活动拼接组成异形冲片分块式定子铁芯。拼接铁芯共轭部拼接凹槽和拼接铁芯共轭部拼接凹槽相互耦合拼接,拼接铁芯齿冠部拼接凹槽和拼接铁芯齿冠部拼接凸形结构相互耦合拼接,使得多个局部闭口槽定子铁芯之间相互耦合,在拼接耦合位置有较强的支撑力,使得拼接后的异形冲片分块式定子铁芯的形状为同心圆环形,进而保证异形冲片分块式定子铁芯的定子铁芯圆度以及同轴度尺寸更优,减少了电子铁芯工作时的噪音以及振动。技术研发人员:刘贤义,李科金,王勇受保护的技术使用者:珠海凌达压缩机有限公司技术研发日:20231107技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240711/109728.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表