粉体沸腾干燥除磁输送分级装置的制作方法

- 国知局

- 2024-07-17 13:31:30

本申请涉及粉体物料输送,尤其是涉及一种粉体沸腾干燥除磁输送分级装置。

背景技术:

1、目前,电动汽车的高速发展带动了锂电池行业的快速发展,其中锂电池正极材料也跟着快步发展和壮大。正极材料的好坏直接关乎着锂离子电池性能,其中正极材料中的金属颗粒数量以及磁性物质多少直接影响到锂离子电池的出厂合格率及电池的性能和寿命,因而急研发一种除磁效率高的装备,来解决正极材料生产企业出厂前,或/和电池企业组装前的彻底除磁问题,把金属颗粒以及磁性颗粒不达标的风险降到最低。

技术实现思路

1、本申请的目的在于提供一种粉体沸腾干燥除磁输送分级装置,在一定程度上解决了现有技术中存在的急研发一种除磁效率高的装备,来解决正极材料生产企业出厂前,或/和电池企业组装前的彻底除磁问题,把金属颗粒以及磁性颗粒不达标的风险降到最低。

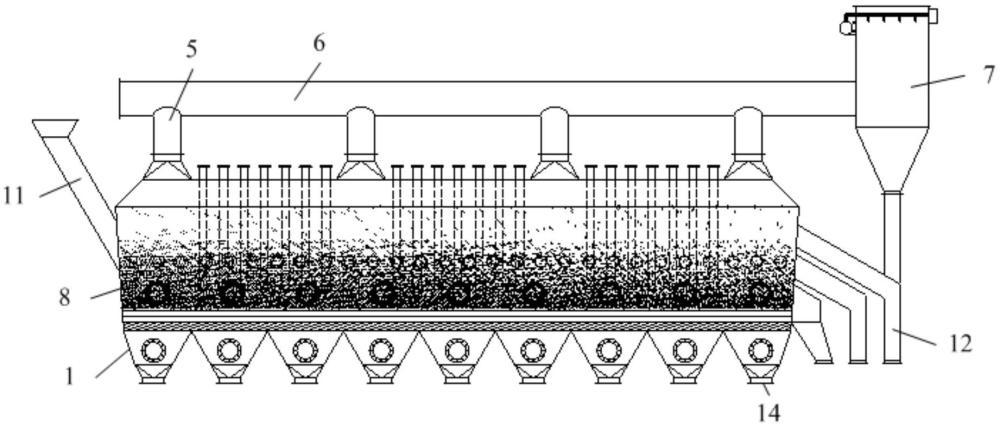

2、本申请提供了一种粉体沸腾干燥除磁输送分级装置,包括:箱体、流化床以及至少一组磁吸附构件;

3、其中,所述流化床以及至少一组磁吸附构件均设置于所述箱体的内部,且沿着所述箱体的高度方向,至少一组磁吸附构件设置于所述流化床的上方;

4、任一组磁吸附构件均包括多个磁吸附构件;所述箱体形成有进料口、出料口以及位于所述流化床下方的进风口。

5、在上述技术方案中,进一步地,所述磁吸附构件沿着所述箱体的高度方向或者沿着垂直于所述箱体的高度方向设置。

6、在上述任一技术方案中,进一步地,任一组磁吸附构件中所包含的多个磁吸附构件均沿着所述流化床的长度方向顺次设置。

7、在上述任一技术方案中,进一步地,所述磁吸附构件与所述箱体相连接。

8、在上述任一技术方案中,进一步地,所述出料口的数量为多个,且每一个所述出料口均设置有筛网。

9、在上述任一技术方案中,进一步地,沿着所述流化床的长度方向,所述进料口和所述出料口分别对应于所述流化床的两端设置。

10、在上述任一技术方案中,进一步地,所述流化床沿着所述箱体的长度方向延伸,并且遍及整个长度方向;

11、沿着所述箱体的长度方向,所述进料口和所述出料口分别设置于所述箱体的两端。

12、在上述任一技术方案中,进一步地,所述粉体沸腾干燥除磁输送分级装置还包括尾气收集容器以及除尘器;其中,所述尾气收集容器设置于所述箱体的沿其高度方向的顶部,并且与所述箱体的内部以及所述除尘器相连通。

13、在上述任一技术方案中,进一步地,所述除尘器的物料排出口与所述箱体的出料口相连通。

14、在上述任一技术方案中,进一步地,所述粉体沸腾干燥除磁输送分级装置还包括气体分布器,且所述气体分布器设置于所述流化床的下方。

15、在上述任一技术方案中,进一步地,所述气体分布器包括支撑构件以及多个调风板;其中,所述支撑构件形成有贯穿其高度方向两侧的安装口,多个所述调风板沿着所述支撑构件的长度方向顺次间隔设置,且任一所述调风板均与所述支撑构件转动连接。

16、在上述任一技术方案中,进一步地,所述粉体沸腾干燥除磁输送分级装置还包括振动器,且所述振动器设置于所述箱体。

17、在上述任一技术方案中,进一步地,沿着所述箱体的高度方向,所述箱体的底部形成有磁性物质收集口。

18、在上述任一技术方案中,进一步地,所述箱体的两端分别沿着相背离的方向呈渐缩状。

19、在上述任一技术方案中,进一步地,所述进风口处设置有加热构件。

20、在上述任一技术方案中,进一步地,所述箱体设置有可视的观察窗。

21、在上述任一技术方案中,进一步地,所述磁吸附构件为电磁体或永久磁体。

22、在上述任一技术方案中,进一步地,所述箱体以及所述流化床的材质均为非磁性材料。

23、与现有技术相比,本申请的有益效果为:

24、(1)在打包和下料之间增加了本申请提供的粉体沸腾干燥除磁输送分级装置,物料在箱体内沸腾前进,增加了粉体物料与磁吸附构件的接触机会,使其充分多次接触,进一步提升了除磁效果。

25、(2)磁吸附构件沿着箱体的高度方向或者沿着垂直于箱体的高度方向设置,减少、甚至杜绝磁吸附构件上所吸附的磁性颗粒杂质受到向下冲击力,而被再次冲击掉入粉体物料中的风险,而且上升的升力与磁性颗粒的向下重力相互抵消,磁性颗粒仅存在磁吸附构件对它的横向吸附力,大大降低了脱落的风险。

26、(3)本装置不增加额外的除磁设备,占用空间小,把除磁与干燥、输送、分级等功能集为一体,集成度高,功能更全。

27、(4)完全可以取代现有的皮带输送,减少开路环节和传动设备部件上的磨擦点,变转动设备为静态设备,使粉体全部在设备内部移动传输,以减少传动、运转而造成的机械硬摩擦,仅仅有物料之间的摩擦,从而减少外界颗粒混入的机会。

28、(5)气体分布器包括多个可调节角度的调节板,使得相邻的两个调节板之间的风口朝向尾部,便于粉状物料沸腾的同时向尾部移动,清理时可顺畅出渣。

29、(6)箱体设计成底部和顶部窄,且箱体中部设计成底部“窄”和顶部宽的倒梯型结构,可减少因物料处于沸腾流化状态对箱壁的摩擦。

30、(7)间歇性生产时,清理磁性颗粒过程如下:关闭进料口上设置的进料阀,待箱体内粉体完全沸腾流化出床体,调节床体底部的气体分布器的开口角度成垂直角度,打开振动器,关闭电磁体电源或抽出永久磁体,被吸附的磁性物质脱落进入箱体中,并由箱体的底部的磁性物质收集口排除磁性杂质。

31、(8)也可在磁性物质收集口连接临时收集袋,临时收集袋放置在推车上,推车上设置永久磁体,从而完成收集清理磁性颗粒杂质的工作,以防造成二次污染。

32、(9)出料口设置成两个或者以上,使物料进入不同物料粒径要求的料仓,达到对产品分级的目的,也即可依据最终产品粒径、自然堆积密度等指标进行分级。

33、(10)除尘器的排气口用管路与进风口相连通或者与进风口处所连接的鼓风机的进风口相连通,重复利用排出的洁净气体,节省空间和减少动力消耗,消耗的动力仅用于粉状物料的沸腾,目的仅限于输送物料以及增大粉状物料与磁吸附构件的接触机会,提高除磁效率。

34、(11)全过程为自动化控制,根据经验周期或观察口看到的吸磁情况或成品中的磁性物质的情况,决定是否进入清理程序。

35、(12)连续生产时清理磁性颗粒需要用两台或多台本装置完成工作,来完成清理任务,使生产处于连续状态,或加装收集箱,每月停车清理收集箱。

36、(13)设备材质可根据现场及工艺情况选用非磁性不锈钢、塑料等制作。

技术特征:1.一种粉体沸腾干燥除磁输送分级装置,其特征在于,包括:箱体、流化床以及至少一组磁吸附构件;

2.根据权利要求1所述的粉体沸腾干燥除磁输送分级装置,其特征在于,所述磁吸附构件沿着所述箱体的高度方向或者沿着垂直于所述箱体的高度方向设置。

3.根据权利要求1所述的粉体沸腾干燥除磁输送分级装置,其特征在于,任一组磁吸附构件中所包含的多个磁吸附构件均沿着所述流化床的长度方向顺次设置;和/或

4.根据权利要求1所述的粉体沸腾干燥除磁输送分级装置,其特征在于,沿着所述流化床的长度方向,所述进料口和所述出料口分别对应于所述流化床的两端设置。

5.根据权利要求4所述的粉体沸腾干燥除磁输送分级装置,其特征在于,所述流化床沿着所述箱体的长度方向延伸,并且遍及整个长度方向;

6.根据权利要求4所述的粉体沸腾干燥除磁输送分级装置,其特征在于,所述粉体沸腾干燥除磁输送分级装置还包括尾气收集容器以及除尘器;其中,所述尾气收集容器设置于所述箱体的沿其高度方向的顶部,并且与所述箱体的内部以及所述除尘器相连通。

7.根据权利要求6所述的粉体沸腾干燥除磁输送分级装置,其特征在于,所述除尘器的物料排出口与所述箱体的出料口相连通。

8.根据权利要求1所述的粉体沸腾干燥除磁输送分级装置,其特征在于,所述粉体沸腾干燥除磁输送分级装置还包括气体分布器,且所述气体分布器设置于所述流化床的下方。

9.根据权利要求8所述的粉体沸腾干燥除磁输送分级装置,其特征在于,所述气体分布器包括支撑构件以及多个调风板;其中,所述支撑构件形成有贯穿其高度方向两侧的安装口,多个所述调风板沿着所述支撑构件的长度方向顺次间隔设置,且任一所述调风板均与所述支撑构件转动连接。

10.根据权利要求1至9中任一项所述的粉体沸腾干燥除磁输送分级装置,其特征在于,所述粉体沸腾干燥除磁输送分级装置还包括振动器,且所述振动器设置于所述箱体;和/或

技术总结本申请涉及粉体物料输送技术领域,尤其是涉及一种粉体沸腾干燥除磁输送分级装置,包括箱体、流化床以及磁吸附构件,流化床以及磁吸附构件均设置于箱体的内部,且沿着箱体的高度方向,磁吸附构件设置于流化床的上方;箱体形成有进料口、出料口以及位于流化床下方的进风口。可见,在打包和下料之间增加了本申请提供的粉体沸腾干燥除磁输送分级装置,物料在箱体内沸腾前进,增加了粉体物料与磁吸附构件的接触机会,使其充分多次接触,进一步提升了除磁效果。除此之外,本装置不增加额外的除磁设备,占用空间小,而且除磁与干燥、输送、分级等功能集为一体,集成度高,功能更全。技术研发人员:闫明,王孟达,吴文春,杜军民,刘小锋,秦士栋,史伟方,张玉生受保护的技术使用者:河南佰利新能源材料有限公司技术研发日:20231127技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240711/110222.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表