一种金属间化合物强化传热的镓基液态金属复合热界面材料及其制备方法与流程

- 国知局

- 2024-08-02 17:14:14

本发明涉及热界面材料,尤其涉及一种金属间化合物强化传热的镓基液态金属复合热界面材料及其制备方法。

背景技术:

1、在组装微电子材料和散热器时,热源与散热器固体表面之间因粗糙度存在极细微的凹凸不平的空隙,如果直接进行安装,它们之间的实际接触面积只有散热器底座面积的10%,其余均为空气间隙。而空气是热的不良导体,将严重阻碍热量的传导,最终造成散热器的效能低下。热界面材料的作用是充满这些空隙、排除空气,在电子元件和散热器间建立有效的热传导通道,减少传热热阻,提高散热性能。但传统的热界面材料多以硅油等聚合物复合而成,热导率很低,已无法满足高功率密度电子器件的散热需求。

2、镓基液态金属兼具液体的流动性和金属的高热导系数,凭借良好的可涂覆性,能充分润湿并填充于两固体界面的间隙,显著降低两界面间的接触热阻,提高热传导的效率,并且经过表面改性或者复合化后,可以发展出一系列新型热界面材料,有望成为应对高功率密度器件散热的首要选择。

3、添加高导热填料是提升液态金属热界面材料性能的主要手段之一。高导热金属颗粒如铜、银等能够显著提高镓基液态金属的热导率,增强散热效果。然而,这些金属颗粒与镓基液态金属在室温下接触会发生合金化反应,导致热界面材料成分和散热性能发生变化。填充有这类金属颗粒的液态金属复合材料会持续硬化,直到填料或者液态金属耗尽,这不仅会引起热界面材料熔点的升高,还会改变复合材料的表面粗糙度,增大接触热阻,导致其散热性能的急剧下降,进而导致热失效。合金化导致的材料变硬、稳定性降低,这是作为热界面材料最为致命的缺陷。因此,有必要提供一种改进的镓基液态金属复合热界面材料,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种金属间化合物强化传热的镓基液态金属复合热界面材料,通过采用液态金属元素与高导热金属合金化反应得到的金属间化合物颗粒作为导热增强相,能够极大地增强复合材料的稳定性,提高导热性能。

2、为实现上述目的,本发明提供一种金属间化合物强化传热的镓基液态金属复合热界面材料,包括镓基液态金属和金属间化合物颗粒;

3、所述金属间化合物颗粒包括液态金属元素和高导热金属m。

4、金属元素m具有高导热性,通过与镓基液态金属先合金化,能够解决铜、银等导热增强颗粒与镓基液态金属因发生合金化反应而导致复合热界面材料硬化的问题,得到的热界面材料具有优异的稳定性和导热性能。

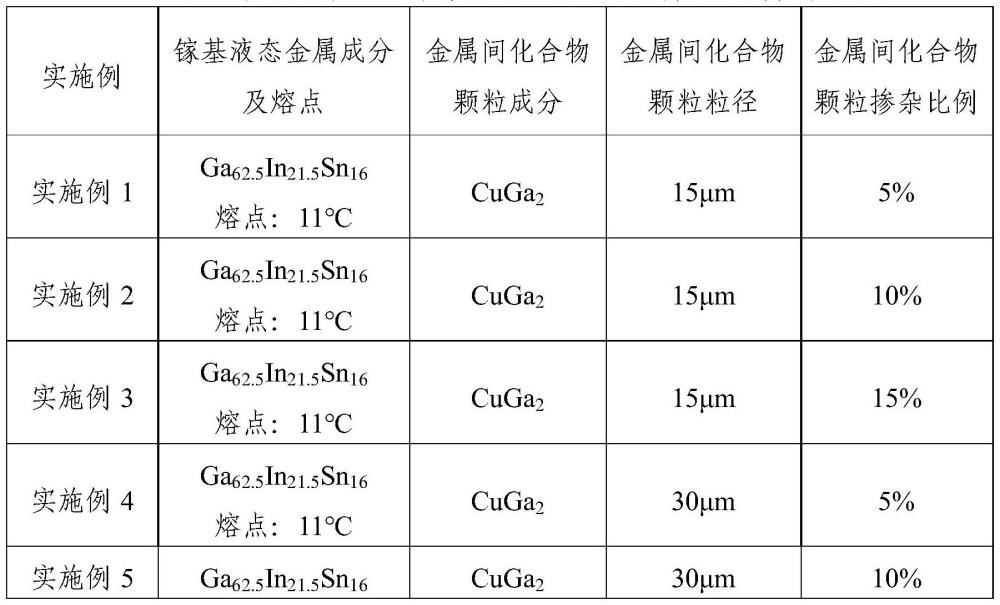

5、进一步的,所述金属间化合物颗粒占复合热界面材料总质量的1%~50%,优选为5%~20%。

6、进一步的,所述金属间化合物颗粒为微米级或亚微米级颗粒。所述金属间化合物颗粒的粒径为0.01~100μm,优选为1~40μm。

7、本发明采用液态金属元素与高导热金属合金化反应后的金属间化合物颗粒作为导热增强相,掺杂进镓基液态金属,该金属间化合物颗粒不仅与液态金属有良好的浸润性,还不会再与液态金属发生合金化反应,有效避免了因发生合金化反应而产生的导热颗粒及液态金属的消耗,复合材料也不会因成分变化而硬化,在高填充比下依旧保持良好的流动性,极大地增强了复合材料的稳定性。此外,金属间化合物颗粒能在镓基液态金属中实现弥散分布,固体颗粒间形成连续的导热通路,大幅提高了镓基液态金属复合材料的导热性能。

8、进一步的,所述镓基液态金属的熔点为4~100℃,优选包括纯镓、镓铟合金、镓锡合金、镓锌合金、镓铟锡合金、镓铟锌合金和镓铟锡锌合金中的一种或多种。

9、进一步的,所述液态金属元素包括但不限于镓、铟和锡中的一种或多种。所述金属间化合物颗粒为镓-m、铟-m或锡-m的金属间化合物中的一种或两种以上。进一步的,所述高导热金属m优选包括银、铜、金、锌、铝、钨、镍、铁、镁、锰、铂、钛和钼中的一种或多种。进一步优选地,所述高导热金属m为银和/或铜。

10、进一步的,所述金属间化合物与所述镓基液态金属材料中至少有一个相同的金属元素,以提高金属间化合物颗粒与镓基液态金属的浸润性。

11、在一些优选实施例中,所述金属间化合物的制备方法并无特殊限定,本领域技术人员可以根据金属元素的实际情况进行调整,只要能够达到金属的合金化温度、让其充分完成合金化反应,最后制成满足粒径大小的合金粉末即可。

12、本发明还提供一种以上任一项所述的镓基液态金属复合热界面材料的制备方法,包括:将镓基液态金属和金属间化合物颗粒进行共混掺杂,然后脱泡得到镓基液态金属复合热界面材料。

13、进一步的,所述共混掺杂包括:先在无氧条件下加热搅拌,加热温度比所述镓基液态金属的熔点温度高10~30℃,时间为1~10min,搅拌速度为400~600rpm/min;之后再将预混的半成品在均质乳化机中混合分散,转速为1500~2500rpm/min,时间为20~60min。

14、进一步的,所述脱泡采用振动真空除泡;

15、进一步的,所述脱泡的时间为1~30min。

16、本发明研究发现,材料制备过程中的机械搅拌及液态金属在包裹固体颗粒时不可避免地混入空气,这些都会使得液态金属的氧化物增加,液态金属的氧化层具有很好的韧性,静置抽真空时难以将柔韧的液态金属氧化膜包裹的气体全部释放,采用边振动边抽真空的除泡方式可以将柔韧的氧化膜破坏,更好地去除复合材料内残留的空气,使复合材料具有更高的导热系数及稳定性。

17、本发明基于金属间化合物增强传热的复合热界面材料兼具高热导和高稳定性的优点,适用于高性能计算机、数据中心、超算服务器、5g通讯和电子电力等大功率、高热流密度的光电器件的散热。使用时将其涂覆于热源和散热器之间,填充两固体界面的空隙排除空气,将芯片等热源热量快速传递到散热器,提高热传导的效率,从而实现热源的快速散热。

18、本发明的有益效果如下:

19、1、本发明提供的镓基液态金属复合热界面材料,通过采用液态金属单质与高导热金属合金化反应后的产物——金属间化合物颗粒作为导热增强相,掺杂进镓基液态金属,与纯金属颗粒相比,该金属间化合物不会再与液态金属发生合金化反应,有效避免了因发生合金化反应而产生的导热颗粒及液态金属的消耗,复合材料也不会因成分变化而硬化,在高填充比下依旧保持良好的流动性,极大地增强了复合材料的稳定性。

20、2、镓基液态金属与包含液态金属材料的金属间化合物颗粒之间具有天然良好的浸润性,相比于纯金属颗粒,液态金属的金属间化合物颗粒能快速高效的完成颗粒的掺混,也能实现更高比例的颗粒掺混。

21、3、金属间化合物颗粒能在镓基液态金属中实现弥散分布,固体颗粒间形成了连续的导热通路,大幅提高了镓基液态金属复合材料的导热性能。

技术特征:1.一种金属间化合物强化传热的镓基液态金属复合热界面材料,其特征在于,包括镓基液态金属和金属间化合物颗粒;所述金属间化合物颗粒包括液态金属元素和高导热金属m。

2.根据权利要求1所述的镓基液态金属复合热界面材料,其特征在于,所述金属间化合物颗粒占复合热界面材料总质量的1%~50%;

3.根据权利要求1或2所述的镓基液态金属复合热界面材料,其特征在于,所述镓基液态金属的熔点为4~100℃,优选包括纯镓、镓铟合金、镓锡合金、镓锌合金、镓铟锡合金、镓铟锌合金和镓铟锡锌合金中的一种或多种。

4.根据权利要求1-3任一项所述的镓基液态金属复合热界面材料,其特征在于,所述金属间化合物颗粒包括但不限于镓-m、铟-m或锡-m的金属间化合物的一种或两种以上;

5.根据权利要求4所述的镓基液态金属复合热界面材料,其特征在于,所述金属间化合物颗粒的选择需包含所述镓基液态金属材料中的至少一种元素。

6.一种权利要求1-5任一项所述的镓基液态金属复合热界面材料的制备方法,其特征在于,包括:将镓基液态金属和金属间化合物颗粒进行共混掺杂,然后脱泡得到镓基液态金属复合热界面材料。

7.根据权利要求6所述的镓基液态金属复合热界面材料的制备方法,其特征在于,所述共混掺杂包括:先在无氧条件下加热搅拌,加热温度比所述镓基液态金属的熔点温度高10~30℃,时间为1~10min,搅拌速度为400~600rpm/min;之后再将预混的半成品在均质乳化机中混合分散,转速为1500~2500rpm/min,时间为20~60min;

技术总结本发明涉及热界面材料技术领域,具体为一种基于金属间化合物强化传热的镓基液态金属复合热界面材料及其制备方法。所述复合热界面材料包括镓基液态金属和金属间化合物颗粒。本发明采用液态金属元素与高导热金属合金化反应后得到的金属间化合物颗粒作为导热增强相掺杂进镓基液态金属,该金属间化合物颗粒不仅与液态金属有良好的浸润性,还不会再与液态金属发生合金化反应,有效避免了合金化反应而产生的导热颗粒及液态金属的消耗,复合热界面材料也不会因成分改变而硬化,在高填充比下依旧保持良好的流动性,能够极大地增强复合材料的稳定性,提高导热性能。技术研发人员:杜旺丽,蔡昌礼,邓中山,陈道通,耿成都,唐会芳,安健平,高硕,王建受保护的技术使用者:云南科威液态金属谷研发有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240718/254814.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表