制备用于低渗透油藏调驱凝胶软体干粉颗粒、装置和方法与流程

- 国知局

- 2024-08-02 17:17:19

本发明属于油田化学,涉及用于低渗透油藏调驱的凝胶软体干粉颗粒,还涉及上述凝胶软体干粉颗粒的制备装置及方法。

背景技术:

1、当前,我国新探明储量中的低渗透油藏占比明显增大,达到35%以上,但低渗透油藏的动用程度较低仅为19%左右。因此,如何提高动用程度是低渗透油藏的开发难点。天然裂缝和人工压裂裂缝是低渗透油藏开发的重要渗流通道,它们的产生弥补了低渗透油藏基质渗透率低的缺陷,但同时也会加剧油层的非均质性。在注水开发中,由于裂缝的渗透率远远大于基质渗透率,注入水很容易沿裂缝窜进,使沿裂缝方向上的油井遭到暴性水淹,同时参与渗流的主要裂缝全部或大部分被水充满,而次生裂缝和基质系统仍为高含油饱和度区,导致注水开发效果差,油藏水驱采收率低。对储层进行深部调控是提高低渗透油藏控水稳油的重要技术手段,而调控剂的研发至关重要。

2、中国专利《用于油田调驱的交联聚合物微球及其制备方法》(申请日:2012.03.12;申请号:cn201210064207.6;公告日:2012.07.25;公开号:cn102603966a)公开了一种用于油田调驱的交联聚合物微球的制备方法,该交联聚合物微球由丙烯酰胺单体、树枝状功能单体、交联剂单体、乳化剂、分散介质、引发剂、去离子水和可选的引发剂溶剂组成,制备出了初始粒径在0.1~10μm的微球体系,受制备工艺的限制,研发的聚合物微球分散在乳化剂中,有效含量通常在15~30%,使得应用成本较高。此外,制备的聚合物微球以溶液形式保存,也会给现场运输带来一定的困难。

3、中国专利《疏水型水膨体调驱剂》(申请日:2005.10.18;申请号:cn200510112997.0;公告日:2006.03.08;公开号:cn1743405a)公开了一种疏水性水膨体调驱剂,由丙烯酰胺、钙基膨润土、丙烯酸烷基酯、n,n-亚甲基双丙烯酰胺和去离子水组成,制备出了初始粒径在0.5~8mm,具有高弹性的水膨体颗粒,解决了常规水膨体注入地层易破碎的弊端,但制备的水膨体颗粒初始粒径较大,难以满足低渗透油田深部调控的需求。

4、中国专利《一种用于油藏深部液流转向的冻胶分散体制备方法》(申请日:2008.12.03;申请号:cn200810237685.6;公告日:2009.05.20;公开号:cn101434835a)公开了一种用于油藏深部液流转向的冻胶分散体制备方法,通过蠕动泵对部分水解聚丙烯酰胺和醋酸铬在形成凝胶的过程中施加一定的剪切力,制备出了初始粒径在600~830nm,对地层物理化学条件(温度、压力、地层水矿化度)不敏感的凝胶分散体,但受制备工艺方法的限制,制备凝胶分散体粒径主要在纳米级,制备效率低(0.025kg/h),难以满足现场工业化生产的需求。

技术实现思路

1、本发明的一个目的是提供用于低渗透油藏调驱的凝胶软体干粉颗粒,解决了现有制备工艺制备出的颗粒粒径较大,运输困难,制备效率低的问题。

2、本发明的另一个目的是提供用于低渗透油藏调驱的凝胶软体干粉颗粒的制备装置。

3、本发明的第三个目的是提供用于低渗透油藏调驱的凝胶软体干粉颗粒的制备方法。

4、本发明所采用的一个技术方案是,用于低渗透油藏调驱的凝胶软体干粉颗粒,各组分以质量百分数计,包括部分水解的聚丙烯酰胺含量为8%~12%,酚醛树脂交联剂的含量为0.3%~0.9%,余量为配液水。

5、本发明的特点还在于,

6、颗粒粒径为1μm~200μm。

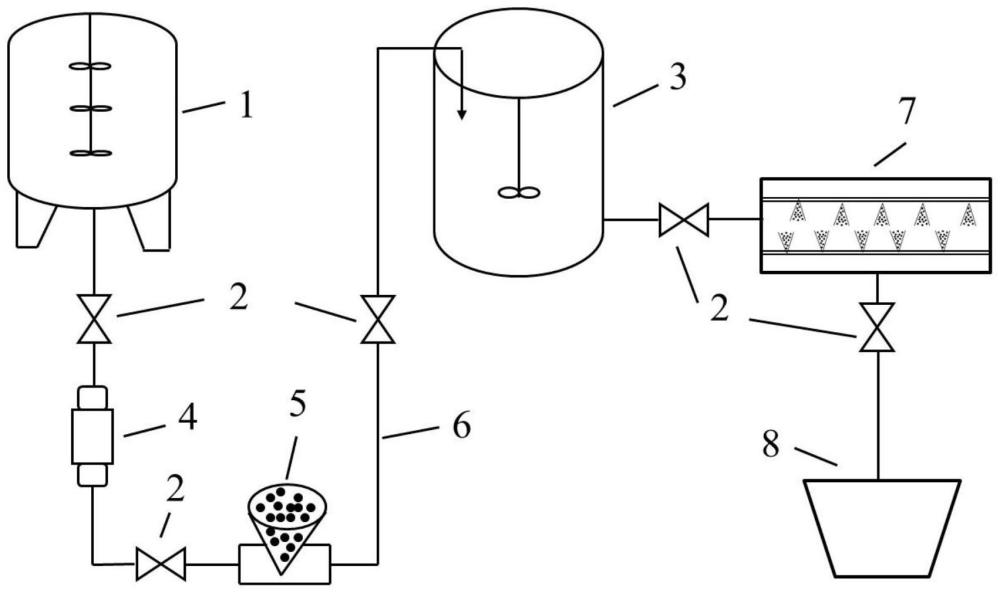

7、本发明所采用的另一个技术方案是,制备用于低渗透油藏调驱的凝胶软体干粉颗的装置,包括通过管线依次连接的反应釜、高粘流体泵、胶体磨、缓冲罐、喷雾干燥塔和颗粒储料罐,反应釜的出液口通过管线连接高粘流体泵的进料口,高粘流体泵的出料口通过管线连接胶体磨的进液口,胶体磨的出液口通过管线连接缓冲罐顶部进液口,缓冲罐底部出液口通过管线连接喷雾干燥塔的进液口,喷雾干燥塔底部出液口通过管线连接颗粒储料罐顶部进料口;反应釜与高粘流体泵之间的管线、高粘流体泵与胶体磨之间的管线、胶体磨与缓冲罐之间的管线、缓冲罐和喷雾干燥塔之间的管线、喷雾干燥塔与颗粒储料罐之间的管线均设置安全阀。

8、本发明所采用的第三个技术方案是,用于低渗透油藏调驱的凝胶软体干粉颗粒的制备方法,采用上述的制备装置,具体按照以下步骤实施:

9、步骤1、室温下,配液水中先加入部分水解的聚丙烯酰胺,加入反应釜中搅拌至均匀,搅拌过程中进行加热;得到部分水解的聚丙烯酰胺溶液。

10、步骤2、向步骤1制得的部分水解的聚丙烯酰胺溶液中加入树脂交联剂,搅拌30分钟至均匀,反应釜持续加热,将温度升高至90~95℃,交联反应3~6小时,得粘弹性凝胶体系;

11、步骤3、开启高粘流体泵将步骤2得到的粘弹性凝胶体系抽提至胶体磨中,胶体磨旋转、循环剪切后,得到凝胶软体干粉颗粒溶液;

12、步骤4、将步骤3胶体磨剪切后得到的凝胶软体干粉颗粒溶液输送至缓冲罐,流体经喷雾干燥塔干燥、冷却,通过颗粒储料罐得到用于低渗透油藏调驱的凝胶软体干粉颗粒。

13、本发明的特点还在于,

14、步骤1中部分水解的聚丙烯酰胺的相对分子量为200~300万,水解度3%~6%;搅拌60分钟溶解后。

15、步骤2中粘弹性凝胶体系中,以质量百分数计,部分水解的聚丙烯酰胺的质量分数为8%~12%,树脂交联剂的质量分数为0.3%~0.9%,余量为配液水。

16、步骤3中胶体磨的转速为40~50hz的条件下,循环剪切10~20分钟。

17、步骤4中喷雾干燥塔的干燥时间10~15秒。

18、步骤2中交联剂采用酚醛树脂交联剂。

19、步骤4中喷雾干燥塔的高度20~30米。

20、本发明的有益效果是:本发明用于低渗透油藏调驱的凝胶软体干粉颗粒,以固相干粉颗粒的形式存在,粒径在1μm~200μm之间可控,可根据地层储层孔喉条件生产相应规格的凝胶软体干粉颗粒,便于储存和运输,凝胶软体干粉颗粒具有配制简单、水分散快(搅拌5分钟即可分散)、易于现场施工的特点。制备时具备反应条件温和、制备工艺简单、工艺高效的特点,能够满足规模化工业生产的需求。

技术特征:1.用于低渗透油藏调驱的凝胶软体干粉颗粒,其特征在于,各组分以质量百分数计,包括部分水解的聚丙烯酰胺含量为8%~12%,酚醛树脂交联剂的含量为0.3%~0.9%,余量为配液水。

2.根据权利要求1所述的用于低渗透油藏调驱的凝胶软体干粉颗粒,其特征在于,颗粒粒径为1μm~200μm。

3.制备用于低渗透油藏调驱的凝胶软体干粉颗粒的装置,其特征在于,包括通过管线(6)依次连接的反应釜(1)、高粘流体泵(4)、胶体磨(5)、缓冲罐(3)、喷雾干燥塔(7)和颗粒储料罐(8),反应釜(1)的出液口通过管线(6)连接高粘流体泵(4)的进料口,高粘流体泵(4)的出料口通过管线(6)连接胶体磨(5)的进液口,胶体磨(5)的出液口通过管线(6)连接缓冲罐(3)顶部进液口,缓冲罐(3)底部出液口通过管线(6)连接喷雾干燥塔(7)的进液口,喷雾干燥塔(7)底部出液口通过管线(6)连接颗粒储料罐(8)顶部进料口;反应釜(1)与高粘流体泵(4)之间的管线(6)、高粘流体泵(4)与胶体磨(5)之间的管线(6)、胶体磨(5)与缓冲罐(3)之间的管线(6)、缓冲罐(3)和喷雾干燥塔(7)之间的管线(6)、喷雾干燥塔(7)与颗粒储料罐(8)之间的管线(6)均设置安全阀(2)。

4.制备用于低渗透油藏调驱的凝胶软体干粉颗粒的方法,采用上述权利要求3所述的制备装置,具体按照以下步骤实施:

5.根据权利要求4所述的制备用于低渗透油藏调驱的凝胶软体干粉颗粒的方法,其特征在于,所述步骤1中部分水解的聚丙烯酰胺的相对分子量为200~300万,水解度3%~6%;搅拌60分钟溶解后。

6.根据权利要求4所述的制备用于低渗透油藏调驱的凝胶软体干粉颗粒的方法,其特征在于,所述步骤2中粘弹性凝胶体系中,以质量百分数计,部分水解的聚丙烯酰胺的质量分数为8%~12%,树脂交联剂的质量分数为0.3%~0.9%,余量为配液水。

7.根据权利要求4所述的制备用于低渗透油藏调驱的凝胶软体干粉颗粒的方法,其特征在于,所述步骤3中胶体磨(5)的转速为40~50hz的条件下,循环剪切10~20分钟。

8.根据权利要求4所述的制备用于低渗透油藏调驱的凝胶软体干粉颗粒的方法,其特征在于,所述步骤4中喷雾干燥塔(7)的干燥时间10~15秒。

9.根据权利要求4所述的制备用于低渗透油藏调驱的凝胶软体干粉颗粒的方法,其特征在于,所述步骤2中交联剂采用酚醛树脂交联剂。

10.根据权利要求4所述的制备用于低渗透油藏调驱的凝胶软体干粉颗粒的方法,其特征在于,所述步骤4中喷雾干燥塔(7)的高度20~30米。

技术总结本发明公开了用于低渗透油藏调驱的凝胶软体干粉颗粒,各组分以质量百分数计,包括部分水解的聚丙烯酰胺含量为8%~12%,酚醛树脂交联剂的含量为0.3%~0.9%,余量为配液水。本发明制备出的用于低渗透油藏调驱的凝胶软体干粉颗粒,避免了常规颗粒溶液运输困难、运输成本高、保存期短的缺点,具备产品性能稳定、固含量高、耐剪切、易储存、运输方便的特点,具有良好的应用前景。技术研发人员:曹荣荣,李宪文,郑力军,赵文,刘一慧,曹涛,于志刚,赵涛,卢二付,胡晓雪受保护的技术使用者:中国石油天然气股份有限公司技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240718/255068.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。