一种合成底材表层涂布用热固性粉末涂料及其生产工艺的制作方法

- 国知局

- 2024-08-02 17:20:34

本发明涉及厨卫产品底材涂料领域,具体涉及一种合成底材表层涂布用热固性粉末涂料及其生产工艺。

背景技术:

1、随着现代工业的发展,涂料作为表面保护、装饰以及功能性涂层的重要材料,被广泛应用于汽车、家电、家具等合成底材的制造中。厨卫行业的合成底材是一种用于制造厨卫产品(如橱柜、浴室柜等)的基础材料。这些底材通常由多种材料合成,以提供特定的性能,如强度、耐用性、防潮性、易加工性等。然而,现有的粉末涂料在使用过程中,存在涂层固化温度高、固化时间长、涂层抗菌耐污性能不佳,易滋生细菌,严重影响了产品的使用寿命和用户体验的问题,难以满足现代工业对高效、环保、高性能的涂料需求。

2、因此,开发一种合成底材表层涂布用热固性粉末涂料及其生产工艺,对于提升厨卫产品质量具有重要意义。

技术实现思路

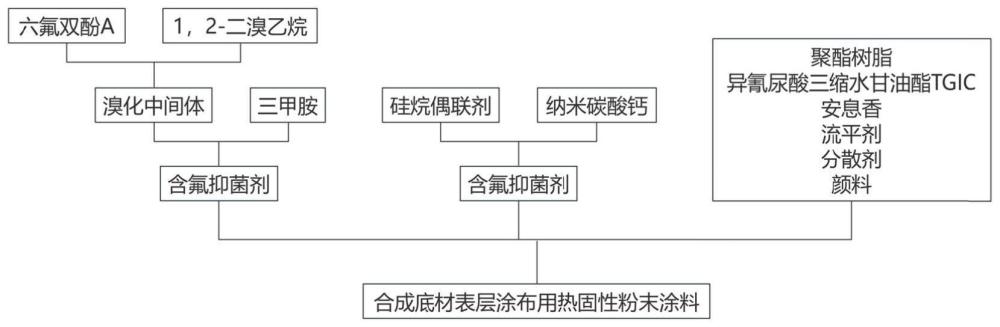

1、为了克服上述的技术问题,本发明的目的在于提供一种合成底材表层涂布用热固性粉末涂料及其生产工艺:通过将聚酯树脂、异氰尿酸三缩水甘油酯tg i c、硅烷改性纳米碳酸钙、含氟抑菌剂、安息香、流平剂、分散剂以及颜料倒入混料缸中搅拌均匀,之后通过双螺杆挤出机熔融挤出,并将挤出的物料冷却压成薄片,经破碎成小片状物料,之后送入磨粉机进行磨粉,之后过滤,之后经过检验后包装入库,得到合成底材表层涂布用热固性粉末涂料,解决了现有的粉末涂料在使用过程中,存在涂层固化温度高、固化时间长、涂层抗菌耐污性能不佳,易滋生细菌,严重影响了产品的使用寿命和用户体验的问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种合成底材表层涂布用热固性粉末涂料,包括以下重量份组分:

4、聚酯树脂500-550份、异氰尿酸三缩水甘油酯tg i c 20-30份、硅烷改性纳米碳酸钙300-360份、含氟抑菌剂9-27份、安息香4-10份、流平剂7-15份、分散剂3-5份以及颜料10-18份。

5、作为本发明进一步的方案:所述硅烷改性纳米碳酸钙由以下步骤制备得到:

6、将硅烷偶联剂、乙醇溶液加入至安装有搅拌器、温度计以及回流冷凝管的三口烧瓶中,在温度为25-30℃,搅拌速率为300-400r/min的条件下搅拌反应30-50min,之后加入纳米碳酸钙继续搅拌反应20-30min,之后升温至回流的条件下继续搅拌反应8-10h,反应结束后将反应产物冷却至室温,之后将反应产物离心处理,之后真空抽滤,将滤饼用无水乙醇洗涤2-3次,之后放置于真空干燥箱中,在温度为55-60℃的条件下干燥3-5h,得到硅烷改性纳米碳酸钙。

7、作为本发明进一步的方案:所述硅烷偶联剂、乙醇溶液以及纳米碳酸钙的用量比为1.5-8.5g:70-80ml:5g。

8、作为本发明进一步的方案:所述硅烷偶联剂为硅烷偶联剂kh-550、硅烷偶联剂kh-570以及硅烷偶联剂kh-792中的一种,所述乙醇溶液为体积分数为90-95%,所述纳米碳酸钙的粒径为50nm。

9、作为本发明进一步的方案:所述含氟抑菌剂由以下步骤制备得到:

10、将六氟双酚a、无水碳酸钾以及无水乙醇加入至安装有搅拌器、温度计、回流冷凝管以及恒压滴液漏斗的四口烧瓶中,在温度为25-30℃,搅拌速率为300-400r/min的条件下搅拌反应30-50min,之后边搅拌边逐滴加入1,2-二溴乙烷溶液,控制滴加速率为1-2滴/s,滴加完毕后继续搅拌反应20-30min,之后升温至回流的条件下继续搅拌反应6-8h,反应结束后将反应产物冷却至室温,之后真空抽滤,将滤液旋转蒸发去除溶剂,之后利用石油醚-乙酸乙酯混合溶剂进行洗脱,得到溴化中间体;

11、将溴化中间体、无水乙醇加入至安装有搅拌器、温度计以及回流冷凝管的三口烧瓶中,在温度为25-30℃,搅拌速率为300-400r/min的条件下搅拌反应30-50min,之后加入三甲胺乙醇溶液继续搅拌反应20-30min,之后升温至回流的条件下继续搅拌反应30-35h,反应结束后将反应产物冷却至5-10℃,析出沉淀,之后真空抽滤,将滤饼用乙酸乙酯-无水乙醇混合溶剂进行重结晶2-3次,之后放置于真空干燥箱中,在温度为55-60℃的条件下干燥3-5h,得到含氟抑菌剂。

12、作为本发明进一步的方案:所述六氟双酚a、无水碳酸钾、无水乙醇以及1,2-二溴乙烷溶液的用量比为10mmo l:25-30mmo l:60-70ml:20-25ml。

13、作为本发明进一步的方案:所述1,2-二溴乙烷溶液为1,2-二溴乙烷按照11-13mol:8-10ml溶解于无水乙醇所形成的溶液;所述石油醚-乙酸乙酯混合溶剂由石油醚、乙酸乙酯按照体积比为9-10:1混合而成。

14、作为本发明进一步的方案:所述溴化中间体、无水乙醇以及三甲胺乙醇溶液的用量比为10mmo l:70-80ml:35-40ml。

15、作为本发明进一步的方案:所述三甲胺乙醇溶液为三甲胺溶解于无水乙醇形成的体积分数为33-35%的溶液;所述乙酸乙酯-无水乙醇混合溶剂由乙酸乙酯、无水乙醇按照体积比为9-10:1混合而成。

16、作为本发明进一步的方案:一种合成底材表层涂布用热固性粉末涂料的生产工艺,包括以下步骤:

17、步骤一:将聚酯树脂、异氰尿酸三缩水甘油酯tg i c、硅烷改性纳米碳酸钙、含氟抑菌剂、安息香、流平剂、分散剂以及颜料倒入混料缸中搅拌均匀,之后通过双螺杆挤出机熔融挤出;

18、步骤二:将步骤一中挤出的物料在温度为5-20℃的条件下冷却压成薄片,薄片的厚度0.5-1.5mm,冷却后的薄片经破碎成小片状物料;

19、步骤三:将步骤二中的小片状物料送入磨粉机进行磨粉,之后用180目的筛网进行过滤,之后经过检验后包装入库,得到合成底材表层涂布用热固性粉末涂料。

20、作为本发明进一步的方案:所述聚酯树脂为sn800 dsm帝斯曼饱和聚酯树脂。

21、作为本发明进一步的方案:所述流平剂为水性流平剂byk-333。

22、作为本发明进一步的方案:所述分散剂为聚乙烯吡咯烷酮。

23、作为本发明进一步的方案:所述颜料为钛白粉、酞菁红、酞菁绿、酞菁蓝中的一种。

24、本发明的有益效果:

25、本发明的一种合成底材表层涂布用热固性粉末涂料及其生产工艺,通过将聚酯树脂、异氰尿酸三缩水甘油酯tg i c、硅烷改性纳米碳酸钙、含氟抑菌剂、安息香、流平剂、分散剂以及颜料倒入混料缸中搅拌均匀,之后通过双螺杆挤出机熔融挤出,并将挤出的物料冷却压成薄片,经破碎成小片状物料,之后送入磨粉机进行微粉,之后过滤,之后经过检验后包装入库,得到合成底材表层涂布用热固性粉末涂料;本发明的热固性粉末涂料克服了油漆的不环保性和安全性,涂层附着力强,提高了涂层与底材的结合力,耐磨性和耐候性优异,延长了涂层的使用寿命,涂装效率高,油漆要多次喷涂还要打磨、粉末一次涂装合格,红外线固化的速度快,生产效率高。

26、制备热固性粉末涂料的过程中首先制备了一种硅烷改性纳米碳酸钙,硅烷改性纳米碳酸钙是由纳米碳酸钙经过硅烷偶联剂改性制得,硅烷偶联剂水解后其分子结构上的硅氧烷基团水解形成硅醇,之后脱水缩合连接至纳米碳酸钙的表面上,纳米碳酸钙的添加能够提升热固性粉末涂料的触变性、流平性和抗裂强度,可起到明显的增强、增韧、提升拉伸性能的作用,使得热固性粉末涂料具有优异的韧性和抗冲击能力,经过硅烷偶联剂改性后,能够改善纳米碳酸钙的表面能较大且亲水性较强,其分散能力较差,自身容易发生团聚的缺点,改善碳酸钙与基体的相容性,提高其分散能力以防团聚引发的材料结构缺陷。

27、制备热固性粉末涂料的过程中首先制备了一种含氟抑菌剂,首先利用六氟双酚a与1,2-二溴乙烷进行反应,六氟双酚a上的羟基与1,2-二溴乙烷上的溴原子进行亲核取代反应,引入溴原子,得到溴化中间体,之后溴化中间体与三甲胺进行反应,溴化中间体上的溴原子与三甲胺进行亲核取代反应,将叔胺基转变成季铵基,得到含氟抑菌剂;该含氟抑菌剂的分子结构上含有大量的c-f键和季铵基团,c-f键存在赋予热固性粉末涂料优良的疏水性,从而有效的提升了涂层的耐污性,之后季铵基的存在赋予其优良的抗菌抑菌性能,从而抑制细菌滋生。

本文地址:https://www.jishuxx.com/zhuanli/20240718/255289.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表