一种光学纹理拓印硅胶膜片及其制备方法与流程

- 国知局

- 2024-08-02 17:21:46

本发明属于光学胶,具体涉及一种光学纹理拓印硅胶膜片及其制备方法。

背景技术:

1、光学纹理转印是指采用激光雕刻等技术在模具上加工出纹理,将光学胶水涂敷到模具上,再覆上保护薄膜,通过滚轮挤压,使胶水与保护薄膜贴合,经过光固化或热固化后,再将薄膜剥离于模具,此时光学胶固化到薄膜上,这样,模具上的纹理通过光学胶水被完全复制到薄膜上,从而实现了纹理转移。

2、目前常用的光学胶主要有不饱和聚酯胶、环氧树脂胶、聚氨酯胶、有机硅胶和丙烯酸树脂胶等。不饱和聚酯胶具有粘度低、光学性能好、粘接强度高、固化速度易调节等特点,但存在柔韧性差、易脆裂的问题;环氧树脂胶具有色浅、透明度高、粘接性能好的特点,但耐高温性及柔韧性还有待进一步改善;聚氨酯胶具有较好的柔韧性及强度,但耐高温性及耐候性还有待进一步改善;有机硅胶主要由乙烯基聚硅氧烷与含氢聚硅氧烷进行反应而制得,其具有优良的韧性、耐高温性及耐候性,但其与复合板材或膜片(pc、pet、tpu、pc/pmma等)的附着力有待提高;丙烯酸树脂胶主要用于光固化,具有良好的耐候性和化学稳定性,但其耐热性还有待进一步改善。

3、随着5g的发展,手机外壳去金属化趋势明显。目前3d玻璃盖板已经成为高端机型的标配。但是由于3d玻璃盖板成型工艺复杂,直通率低,成本高昂等原因,难以满足高性价比的市场需求。所以,各手机厂家把玻璃又变回了塑料,采用复合板材的方案,并配合目前塑料纹理技术的发展,在视觉上足以达到以假乱真的程度。其在材料及加工成本方面更具有优势,受到了市场的青睐。因此,开发相应配合复合板材的光学纹理膜片具有良好的应用潜力。

技术实现思路

1、针对以上现有技术存在的缺点和不足之处,本发明的首要目的在于提供一种光学纹理拓印硅胶膜片的制备方法。

2、本发明的另一目的在于提供一种通过上述方法制备得到的光学纹理拓印硅胶膜片。

3、本发明目的通过以下技术方案实现:

4、一种光学纹理拓印硅胶膜片的制备方法,包括如下制备步骤:

5、(1)将3-(2,3-环氧丙氧)丙基三甲氧基硅烷和正硅酸乙酯加入到反应器中搅拌混合均匀,再加入乙烯基封端剂的有机溶液和酸催化剂水溶液搅拌平衡反应,反应完成后静置分层,取有机相真空干燥去除溶剂,得到液态mtq硅树脂;

6、(2)将二异氰酸酯、聚醚封端改性聚硅氧烷和有机锡催化剂搅拌混合均匀,惰性气氛保护下升温至50~70℃反应至均一相,得到聚硅氧烷聚氨酯预聚体;

7、(3)将步骤(1)所得液态mtq硅树脂与乙烯基硅油搅拌混合均匀,得到a料;

8、(4)将步骤(2)所得聚硅氧烷聚氨酯预聚体与含氢硅油和卡斯特催化剂(铂(0)-1,3-二乙烯-1,1,3,3-四甲基二硅氧烷)搅拌混合均匀,得到b料;

9、(5)将a料和b料混合后真空除气得到混合胶料,然后加注到底部铺设光学纹理拓印模板的隧道炉中,光学纹理拓印模板的纹理朝上,胶料上面覆基膜,控制隧道炉温度为120~145℃压延固化,冷却成型,脱模后得到所述光学纹理拓印硅胶膜片。

10、步骤(1)中所述3-(2,3-环氧丙氧)丙基三甲氧基硅烷和正硅酸乙酯加入的质量比优选为5~15:100。

11、步骤(1)中所述乙烯基封端剂的有机溶液是指四甲基二乙烯基二硅氧烷的异丙醇溶液;所述四甲基二乙烯基二硅氧烷的加入量优选为正硅酸乙酯质量的20%~60%。

12、步骤(1)中所述酸催化剂水溶液优选质量浓度为10%~30%的盐酸或硫酸溶液。

13、步骤(2)中所述二异氰酸酯选自四亚甲基二异氰酸酯、六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯、甲苯二异氰酸酯、二苯基甲烷二异氰酸酯中的至少一种。

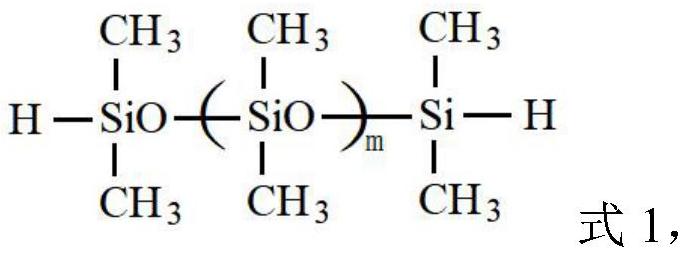

14、步骤(2)中所述聚醚封端改性聚硅氧烷采用如下式1所示的端含氢硅油与式2所示的烯丙基聚醚在氯铂酸催化剂条件下通过硅氢加成反应得到;其为本领域可商业购买得到或参照已有方法制备得到的原料。

15、m为10~100的整数;

16、ch2=chch2o(ch2ch2o)nh(apeg),式2,n为2~70的整数。

17、步骤(2)中所述二异氰酸酯与聚醚封端改性聚硅氧烷的摩尔比为1.5~2:1。

18、步骤(3)中所述乙烯基硅油的乙烯基含量为4%~10%(质量百分含量);所述液态mtq硅树脂与乙烯基硅油混合的质量比为5~20:100。

19、步骤(4)中所述含氢硅油的含氢量为0.2%~0.8%(质量百分含量);所述聚硅氧烷聚氨酯预聚体与含氢硅油混合的质量比为5~20:100。

20、步骤(5)中所述a料和b料混合的质量比为0.8~1.2:1。

21、步骤(5)中所述基膜为pet膜。

22、步骤(5)中所述混合胶料压延的厚度为0.25~0.4mm,所述压延固化的时间为5~15min。

23、一种光学纹理拓印硅胶膜片,通过上述方法制备得到。

24、上述光学纹理拓印硅胶膜片在塑料手机外壳光学纹理制备中的应用。

25、与现有技术相比,本发明的有益效果是:

26、(1)常规的硅胶膜主要由乙烯基硅油和含氢硅油交联反应得到,其力学性能和耐热性还有待进一步提高,通过常规的白炭黑虽然可以在一定程度上达到补强效果,但简单的物理补强效果有限。本发明采用特定的液态mtq硅树脂进行增强,含有的高活性乙烯基可以与含氢硅油进行化学交联反应,形成高强度立体交联网络,显著提高内聚强度,补强效果明显得到提高,可以实现低厚度下的光学纹理准确拓印,降低材料成本,提高应用性能。

27、(2)本发明通过引入聚硅氧烷聚氨酯预聚体,其在高温压延固化的过程中进一步与mtq硅树脂的环氧基团反应,形成互穿的交联网络均匀分布于硅胶基体,在显著提升与塑料基膜附着力的同时,不降低硅胶膜片透明度。

技术特征:1.一种光学纹理拓印硅胶膜片的制备方法,其特征在于,包括如下制备步骤:

2.根据权利要求1所述的一种光学纹理拓印硅胶膜片的制备方法,其特征在于,步骤(1)中所述3-(2,3-环氧丙氧)丙基三甲氧基硅烷和正硅酸乙酯加入的质量比为5~15:100。

3.根据权利要求1所述的一种光学纹理拓印硅胶膜片的制备方法,其特征在于,步骤(1)中所述乙烯基封端剂的有机溶液是指四甲基二乙烯基二硅氧烷的异丙醇溶液;所述四甲基二乙烯基二硅氧烷的加入量为正硅酸乙酯质量的20%~60%。

4.根据权利要求1所述的一种光学纹理拓印硅胶膜片的制备方法,其特征在于,步骤(2)中所述二异氰酸酯选自四亚甲基二异氰酸酯、六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯、甲苯二异氰酸酯、二苯基甲烷二异氰酸酯中的至少一种。

5.根据权利要求1所述的一种光学纹理拓印硅胶膜片的制备方法,其特征在于,步骤(2)中所述聚醚封端改性聚硅氧烷采用如下式1所示的端含氢硅油与式2所示的烯丙基聚醚在氯铂酸催化剂条件下通过硅氢加成反应得到;

6.根据权利要求1所述的一种光学纹理拓印硅胶膜片的制备方法,其特征在于,步骤(2)中所述二异氰酸酯与聚醚封端改性聚硅氧烷的摩尔比为1.5~2:1。

7.根据权利要求1所述的一种光学纹理拓印硅胶膜片的制备方法,其特征在于,步骤(3)中所述乙烯基硅油的乙烯基含量为4%~10%;所述液态mtq硅树脂与乙烯基硅油混合的质量比为5~20:100。

8.根据权利要求1所述的一种光学纹理拓印硅胶膜片的制备方法,其特征在于,步骤(4)中所述含氢硅油的含氢量为0.2%~0.8%;所述聚硅氧烷聚氨酯预聚体与含氢硅油混合的质量比为5~20:100。

9.根据权利要求1所述的一种光学纹理拓印硅胶膜片的制备方法,其特征在于,步骤(5)中所述a料和b料混合的质量比为0.8~1.2:1;所述基膜为pet膜;所述混合胶料压延的厚度为0.25~0.4mm,所述压延固化的时间为5~15min。

10.一种光学纹理拓印硅胶膜片,其特征在于,通过权利要求1~9任一项所述的方法制备得到。

技术总结本发明属于光学胶技术领域,公开了一种光学纹理拓印硅胶膜片及其制备方法。所述光学纹理拓印硅胶膜片是采用特定方法制备得到的含有环氧基和乙烯基的液态MTQ硅树脂与聚硅氧烷聚氨酯预聚体作为改性剂,将其与乙烯基硅油、含氢硅油和卡斯特催化剂混合后真空除气得到混合胶料,然后加注到底部铺设光学纹理拓印模板的隧道炉中,光学纹理拓印模板的纹理朝上,胶料上面覆基膜,控制隧道炉温度为120~145℃压延固化,冷却成型得到。本发明的硅胶膜片具有显著提高的力学强度、硬度、耐高温黄变性能和与塑料基片的附着力,且透明度高,可用于塑料手机外壳光学纹理的制备,实现低厚度下的光学纹理准确拓印,具有成本低,应用性能好的优点。技术研发人员:康宇,黄扬,黄玉兰,王勇受保护的技术使用者:深圳熠泽科技有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240718/255380.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。