一种蚀刻液、刻蚀方法及阵列基板的制备方法与流程

- 国知局

- 2024-08-02 17:23:25

本申请涉及半导体金属配线,特别涉及一种蚀刻液、刻蚀方法及阵列基板的制备方法。

背景技术:

1、lcd面板制备技术中,第二金属层的成线过程中因为要刻蚀非晶硅层与第二金属层的金属线和沟道,因此需要两次湿刻和两次干刻,如果想要增加产能,可以将两次湿刻两次干刻缩减为一次湿刻一次干刻。

2、现有技术中提供的一次湿刻一次干刻方法,通常是先通过一次湿刻步骤去除外围部分的第二金属层,再通过一次干刻步骤去除对应沟道层的中间部分的第二金属层,以及去除对应沟道层的部分非晶硅层和外围的部分非晶硅层。然而,该方法对一次干刻步骤的要求较高,而且容易导致外围的非晶硅层不能完全除净而形成严重的非晶硅层拖尾。非晶硅层拖尾的存在等效于源漏极走线变宽,导致源漏极与像素之间的寄生电容增大,导致像素电压降低。此外,因为外围的非晶硅层不能完全刻蚀除净,短路的风险较大,后期导致不良率较高。

3、因此,亟需一种蚀刻液和刻蚀方法以解决上述技术问题。

技术实现思路

1、有鉴于此,本申请主要解决的技术问题是提供一种蚀刻液、刻蚀方法及阵列基板的制备方法,能够改善刻蚀时非晶硅层拖尾导致的显示面板不良率高的技术问题。

2、为解决上述技术问题,本申请采用的一个技术方案是:

3、提供一种蚀刻液,蚀刻液包括:质量份数为8-15份的氧化剂、质量份数为0.0005-0.006份的氟化物、质量份数为3-6份的螯合剂、质量份数为2-5份的有机碱、质量份数小于等于2份的唑类化合物和质量份数小于等于3份的抗电位刻蚀剂、以及质量份数为60-85份的溶剂。

4、进一步地,蚀刻液按重量百分比计包括:氧化剂8-15wt%、氟化物500ppm-6000ppm、螯合剂3-6wt%、有机碱2-5wt%、唑类化合物0-2wt%,抗电位刻蚀剂0-3wt%、以及余量为溶剂。

5、进一步地,氧化剂的重量百分比小于等于14wt%。

6、进一步地,氟化物的含量为3000ppm-6000ppm。

7、进一步地,蚀刻液的ph值为3-6。

8、本申请还包括第二个技术方案,一种刻蚀方法,刻蚀方法包括如下步骤:

9、在基板上形成半导体层;

10、在半导体层远离基板的一侧形成金属层;

11、在金属层远离基板的一侧形成图案化的光阻层;图案化的光阻层包括第一子光阻层和第二子光阻层;

12、以图案化的光阻层为掩膜,采用上述的蚀刻液对金属层和半导体层进行一次性湿法蚀刻,去除未被光阻层覆盖的金属层和半导体层。

13、进一步地,半导体层为非晶硅层;和/或

14、金属层包括材料为al、mo、cu、ti、ni、或nb的单层金属层,或者材料为mo/al/mo、mo/cu/mo、或mo/cu的复合金属层;和/或

15、一次性湿法蚀刻的温度范围为28℃-33℃;和/或

16、一次性湿法蚀刻的时间为60-160秒。

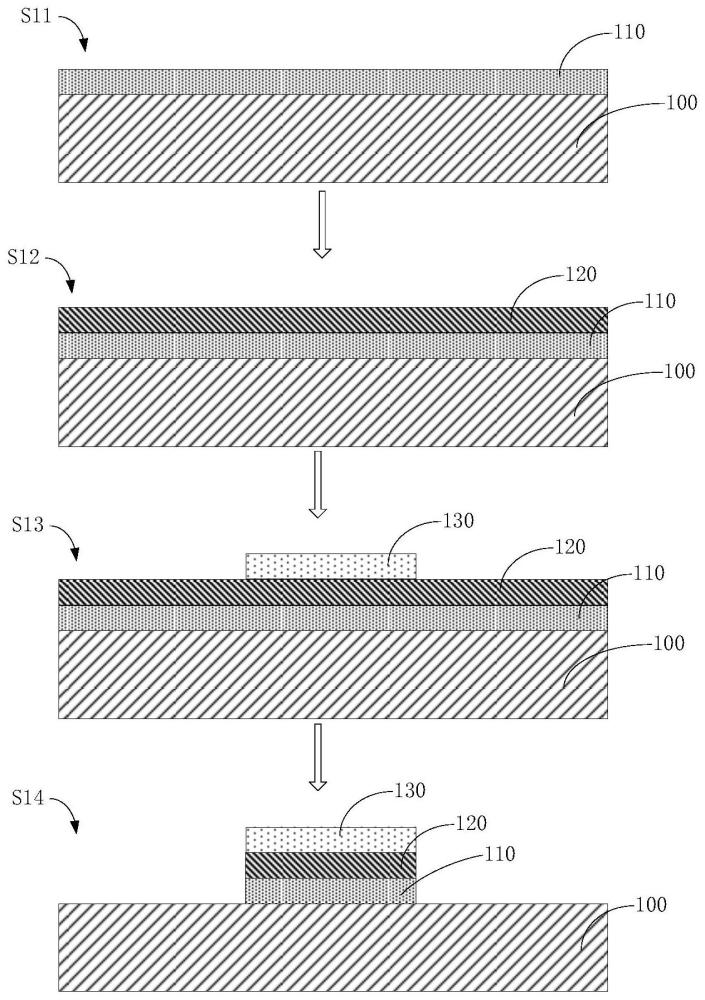

17、本申请还包括第三个技术方案,一种阵列基板的制备方法,包括如下步骤:

18、在基板上形成第一金属层;第一金属层包括栅极线和栅极电极;

19、在第一金属层远离基板的一侧覆盖第一绝缘层;

20、在第一绝缘层远离基板的一侧形成半导体层;

21、在半导体层远离基板的一侧形成第二金属层;

22、在第二金属层远离基板的一侧形成图案化的光阻层;图案化的光阻层包括第一子光阻层和第二子光阻层;第一子光阻层的厚度大于第二子光阻层的厚度;

23、以图案化的光阻层为掩膜,采用上述的蚀刻液对第二金属层和半导体层进行一次性湿法蚀刻,去除未被光阻层覆盖的第二金属层和半导体层,保留被光阻层覆盖的第二金属层;

24、采用干法蚀刻去除被第二子光阻层覆盖的第二金属层形成开口,使得被第二子光阻层覆盖的半导体层暴露;其中,第二金属层包括数据线、源极电极和漏极电极;

25、采用干法蚀刻对暴露的半导体层进行蚀刻。

26、进一步地,半导体层为非晶硅层;和/或

27、金属层包括材料为al、mo、cu、ti、ni、或nb的单层金属层,或者材料为mo/al/mo、mo/cu/mo、或mo/cu的复合金属层;和/或

28、一次性湿法蚀刻的温度范围为28℃-33℃;和/或

29、一次性湿法蚀刻的时间为60-160秒。

30、进一步地,采用干法蚀刻去除被第二子光阻层覆盖的第二金属层形成开口与采用干法蚀刻对暴露的半导体层进行蚀刻为采用同一蚀刻机台进行同一次干法蚀刻;其中,

31、采用干法蚀刻去除被所述第二子光阻层覆盖的第二金属层形成开口的步骤中,采用的蚀刻气体包括sf6、nf3、sicl4、cl2、br2、hbr、bcl3、ar、n2、chf3、c2h4中的一种或多种,蚀刻的时间为120-300秒,蚀刻的功率为ps:7-12k,pb:5-10k;

32、采用干法蚀刻对暴露的半导体层进行蚀刻的步骤中,采用的蚀刻气体包括sf6、nf3、bcl2、sicl4、cl2、br2、hbr、bcl3、o2、ar中的一种或多种,蚀刻的时间为10-30秒,蚀刻的功率为ps:7-12k,pb:5-10k。

33、本申请的有益效果是:区别于现有技术,本申请提供一种蚀刻液,该蚀刻液包括质量份数为8-15份的氧化剂、质量份数为0.0005-0.006份的氟化物、质量份数为3-6份的螯合剂、质量份数为2-5份的有机碱、质量份数小于等于2份的唑类化合物和质量份数小于等于3份的抗电位刻蚀剂、以及质量份数为60-85份的溶剂。本申请提供的蚀刻液可以应用于以图案化的光阻层为掩膜对层叠设置的金属层和半导体层进行一次性湿法蚀刻,通过各组分协同作用,氧化剂与金属层反应,氟化物与半导体层反应,一次性湿法蚀刻去除未被光阻层覆盖的金属层和半导体层,增强了蚀刻液的蚀刻效果;而且,由于氟化物含量较高,与半导体层反应充分,可以改善半导体层拖尾的问题。本申请提供的蚀刻液应用于显示面板的阵列基板的制备过程,可以增加显示面板的生产良率。

技术特征:1.一种蚀刻液,其特征在于,所述蚀刻液包括:质量份数为8-15份的氧化剂、质量份数为0.0005-0.006份的氟化物、质量份数为3-6份的螯合剂、质量份数为2-5份的有机碱、质量份数小于等于2份的唑类化合物和质量份数小于等于3份的抗电位刻蚀剂、以及质量份数为60-85份的溶剂。

2.根据权利要求1所述的蚀刻液,其特征在于,所述蚀刻液按重量百分比计包括:氧化剂8-15wt%、氟化物500ppm-6000ppm、螯合剂3-6wt%、有机碱2-5wt%、唑类化合物0-2wt%,抗电位刻蚀剂0-3wt%、以及余量为溶剂。

3.根据权利要求2所述的蚀刻液,其特征在于,所述氧化剂的重量百分比小于等于14wt%。

4.根据权利要求2所述的蚀刻液,其特征在于,所述氟化物的含量为2000ppm-6000ppm。

5.根据权利要求1-4任意一项所述的蚀刻液,其特征在于,所述蚀刻液的ph值为3-6。

6.一种刻蚀方法,其特征在于,所述刻蚀方法包括如下步骤:

7.根据权利要求6所述的刻蚀方法,其特征在于,所述半导体层为非晶硅层;和/或

8.一种阵列基板的制备方法,其特征在于,包括如下步骤:

9.根据权利要求8所述的阵列基板的制备方法,其特征在于,所述半导体层为非晶硅层;和/或

10.根据权利要求8所述的阵列基板的制备方法,其特征在于,所述采用干法蚀刻去除被所述第二子光阻层覆盖的所述第二金属层形成开口与所述采用干法蚀刻对暴露的所述半导体层进行蚀刻为采用同一蚀刻机台进行同一次干法蚀刻;其中,

技术总结本申请涉及半导体金属配线技术领域,具体涉及一种蚀刻液、刻蚀方法及阵列基板的制备方法,提供一种蚀刻液,包括质量份数为8‑15份的氧化剂、质量份数为0.0005‑0.006份的氟化物、质量份数为3‑6份的螯合剂、质量份数为2‑5份的有机碱、质量份数小于等于2份的唑类化合物和质量份数小于等于3份的抗电位刻蚀剂、以及质量份数为60‑85份的溶剂。用上述蚀刻液一次湿法蚀刻一次干法蚀刻阵列基板中的金属层和半导体层,成功改善了非晶硅层刻蚀拖尾问题,并且将两次湿法蚀刻两次干法蚀刻缩减成一次湿法蚀刻一次干法蚀刻,增加了阵列基板的生产良率和生产效率,减少了蚀刻液的用量,降低了生产成本。技术研发人员:宋智辉,袁海江受保护的技术使用者:长沙惠科光电有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240718/255449.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表