一种高固含量富锌底漆及其制备方法与流程

- 国知局

- 2024-08-02 17:23:15

本发明属于化工涂料领域,具体涉及一种高固含量富锌底漆及其制备方法。

背景技术:

1、富锌底漆是一种防腐性能非常优异的重防腐涂料,富锌底漆一般与环氧中间漆及耐候面漆形成配套体系。在该配套体系中,富锌底漆主要发挥防锈作用,中间漆发挥屏蔽作用和配套性,面漆主要提供耐候性。该配套体系用于海洋及工业重防腐领域,可提供15-20年的长效防腐性能。常见的富锌底漆包括环氧富锌底漆和无机硅酸锌底漆两种。环氧富锌底漆是以环氧树脂与胺固化剂作为成膜树脂,该涂料产品具有良好的物理机械性能、防腐性能及施工性能,但是其固化速度受温度影响大,低温条件下会存在固化速度慢的问题,-5℃以下基本无法固化;同时,环氧富锌底漆在高湿度环境下漆膜容易产生胺白、发粘等问题进而影响环氧富锌底漆的防腐性能、附着力和配套性,因此极大的限制了环氧富锌底漆在低温、高湿度条件下应用;无机硅酸锌底漆是以硅酸乙酯的水解物作为成膜物质,该产品具有非常优异的防腐性能,但是存在固化形成的漆膜物理机械性差、厚膜易开裂、对基材表面处理要求高、配套施工工艺复杂等缺点,因此该产品主要用对防腐性能要求非常高的特殊场合及耐高温防腐领域。同时,目前的环氧富锌底漆及无机硅酸锌底漆都不具备低表面容忍性,不适合用于维保领域。

2、常见富锌底漆的体积固含量在60%~65%左右,产品的voc含量大约在400g/l~500g/l。然而,随着国家环保要求的不断提高,整个涂料化工领域对voc排放要求越来越严格。在这种环保法律法规的驱动下,中国涂料全面进入了以降低voc为主要目的的发展时代,不断向绿色环保涂料靠近。高固体分涂料产品将作为下一阶段海洋及工业重防腐涂料的发展主力,这主要是因为高固体分涂料拥有较成熟的性能和相对较低的vocs含量。

3、针对目前环氧富锌底漆及无机硅酸锌底漆存在的问题,同时根据重防腐涂料未来环保化、绿色化发展趋势,因此有必要开发一种高固含富锌底漆。

技术实现思路

1、本发明是为了解决现有技术中存在的问题而提出的,其目的是提供一种高固含量富锌底漆及其制备方法。

2、本发明是通过以下技术方案实现的:

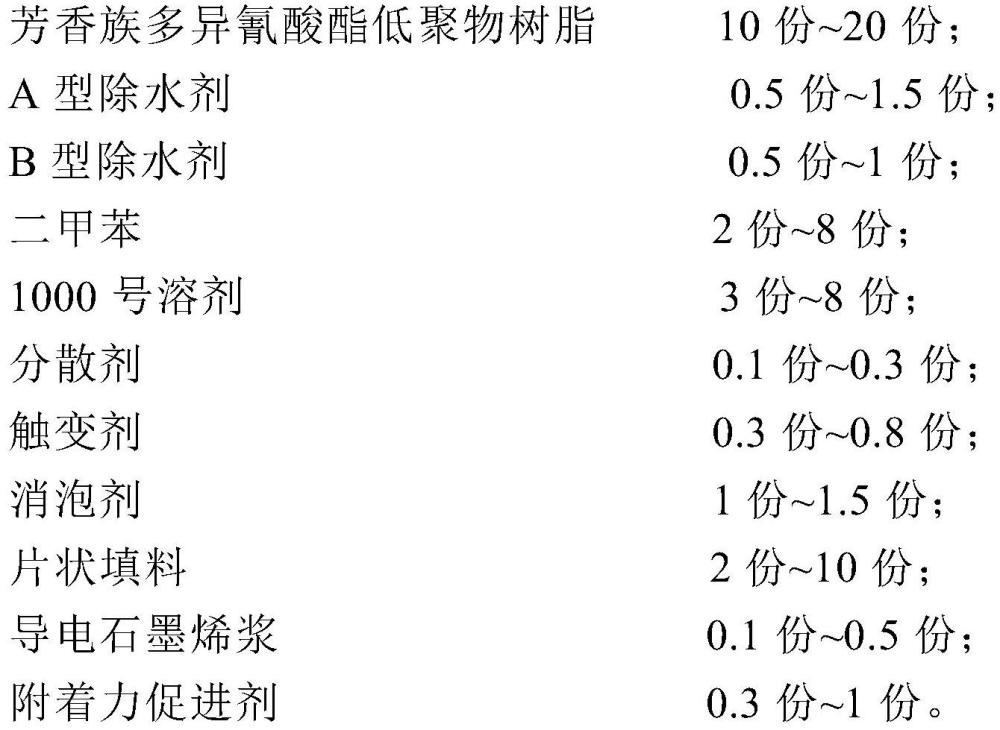

3、一种高固含量富锌底漆,所述富锌底漆由a组分和b组分组成,a组分和b组分的质量比为1:(1.5~3);所述b组分为锌粉;所述a组分由以下质量份数的组分组成:

4、

5、在上述技术方案中,所述芳香族多异氰酸酯低聚物为mdi多异氰酸酯低聚物或tdi多异氰酸酯低聚物中的任意一种或两者混合;所述芳香族多异氰酸酯低聚物树脂中异氰酸酯质量含量为5%~10%。

6、在上述技术方案中,所述a型除水剂为对甲苯基磺酰异氰酸酯;所述b型除水剂为原甲酸三乙酯。

7、在上述技术方案中,所述分散剂为为高分子聚酯类分散剂或磷酸酯类分散剂。

8、在上述技术方案中,所述触变剂为有机改性蒙脱石或有机改性水合硅酸镁中的任意一种或两者混合。

9、在上述技术方案中,所述消泡剂的固含量为100%,所述消泡剂为有机硅类消泡剂或聚合物类消泡剂中的任意一种或两者混合。

10、在上述技术方案中,所述片状填料为云母氧化铁或云母中的任意一种或两者混合。

11、在上述技术方案中,所述导电石墨烯浆料为苏州格瑞丰的grf-flgod型石墨烯分散浆料。

12、在上述技术方案中,所述附着力促进剂为3-异氰酸酯基丙基三乙氧基硅烷或3-异氰酸酯基丙基三甲氧基硅烷中的任意一种或两者混合。

13、在上述技术方案中,所述锌粉为500~1000目锌粉。

14、在上述技术方案中,所述组分a的制备方法包括以下步骤:

15、(ⅰ)将芳香族多异氰酸酯低聚物树脂、a型除水剂、分散剂、触变剂、消泡剂、第一部分二甲苯和第一部分1000号溶剂混合,以600rpm~800rpm搅拌10min~15min,得步骤ⅰ混合物;

16、第一部分二甲苯占二甲苯加入总质量的55%~65%;

17、第一部分1000号溶剂占1000号溶剂加入总质量的55%~65%;

18、(ⅱ)在步骤ⅰ混合物中加入导电石墨烯浆料,以1000rpm~1500rpm搅拌30min~40min,得步骤ⅱ混合物;

19、(ⅲ)在步骤ⅱ混合物中加入的片状填料,以1000rpm~1500rpm搅拌15min~20min,得步骤ⅲ混合物;

20、(ⅳ)在步骤ⅲ混合物中加入剩余的二甲苯、剩余的1000号溶剂和附着力促进剂,以600rpm~800rpm搅拌10min~15min,得步骤ⅳ混合物;

21、(ⅴ)对步骤ⅳ混合物,在60-70℃保温条件下以600rpm~800rpm搅拌30min~45min,在此过程中保持容器密闭,得步骤ⅴ混合物;

22、(ⅵ)对步骤ⅴ混合物冷却至常温,加入b型除水剂,以600rpm~800rpm搅拌5min~10min,冷却至常温,得a组分。

23、一种高固含量富锌底漆的制备方法,将组分b缓慢加入到组分a中,边加边搅拌,加完后搅拌15min,用80目滤网过滤,即得高固含富锌底漆。

24、本发明的有益效果是:

25、本发明提供了一种可适用于低温、高湿度、低表面、高膜厚容忍的快干型高固含富锌底漆及其制备方法,与常见环氧富锌底漆及无机硅酸锌底漆相比,具备优异的物理机械性能、低温固化性能、高湿度容忍性、厚膜容忍性、低表面容忍性及快干性能,满足实际应用中对富锌底漆的性能要求。

技术特征:1.一种高固含量富锌底漆,其特征在于:所述富锌底漆由a组分和b组分组成,a组分和b组分的质量比为1:(1.5~3);所述b组分为锌粉;所述a组分由以下质量份数的组分组成:

2.根据权利要求1所述的高固含量富锌底漆,其特征在于:所述芳香族多异氰酸酯低聚物为mdi多异氰酸酯低聚物或者tdi多异氰酸酯低聚物中的任意一种或两者混合;所述芳香族多异氰酸酯低聚物树脂中异氰酸酯质量含量为5%~10%。

3.根据权利要求1所述的高固含量富锌底漆,其特征在于:所述a型除水剂为对甲苯基磺酰异氰酸酯;所述b型除水剂为原甲酸三乙酯。

4.根据权利要求1所述的高固含量富锌底漆,其特征在于:所述触变剂为有机改性蒙脱石或有机改性水合硅酸镁中的任意一种或两者混合。

5.根据权利要求1所述的高固含量富锌底漆,其特征在于:所述消泡剂的固含量为100%,所述消泡剂为有机硅类消泡剂或者聚合物类消泡剂中的任意一种或两者混合。

6.根据权利要求1所述的高固含量富锌底漆,其特征在于:所述片状填料为云母氧化铁或云母中的任意一种或两者混合。

7.根据权利要求1所述的高固含量富锌底漆,其特征在于:所述附着力促进剂为3-异氰酸酯基丙基三乙氧基硅烷或3-异氰酸酯基丙基三甲氧基硅烷中的任意一种或两者混合;所述分散剂为高分子聚酯类分散剂或磷酸酯类分散剂。

8.根据权利要求1所述的高固含量富锌底漆,其特征在于:所述锌粉为500目~1000目的锌粉。

9.根据权利要求1所述的高固含量富锌底漆,其特征在于:所述组分a的制备方法包括以下步骤:

10.一种高固含量富锌底漆的制备方法,其特征在于:所述制备方法具体为:将组分b缓慢加入到组分a中,边加边搅拌,加完后搅拌、过滤,即得高固含量富锌底漆。

技术总结本发明公开了一种高固含量富锌底漆及其制备方法,富锌底漆由芳香族多异氰酸酯低聚物树脂、A/B型除水剂、分散剂、触变剂、消泡剂、片状填料、导电石墨烯浆、二甲苯、1000号溶剂、附着力促进剂和锌粉混合而成。本发明制备了一种可适用于低温、高湿度、低表面、高膜厚容忍的快干型高固含富锌底漆,与常见环氧富锌底漆及无机硅酸锌底漆相比,具备优异的物理机械性能、低温固化性能、高湿度容忍性、厚膜容忍性、低表面容忍性及快干性能,满足实际应用中对富锌底漆的性能要求。技术研发人员:方健君,徐科,王清海,许洋,廉兵杰,王秀娟,张伟丽,沈雪锋,李敏,杨志伟,沈莉受保护的技术使用者:中海油常州涂料化工研究院有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240718/255436.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表