一种竹木基生物环氧胶黏剂的制备方法和应用

- 国知局

- 2024-08-02 17:23:14

本发明属于胶黏剂领域,具体涉及一种竹/木基生物环氧胶黏剂的制备方法和应用。

背景技术:

1、随着全球对环保和可持续发展的日益重视,胶黏剂面临着转型的压力,传统的胶黏剂,如基于石油的酚醛树脂和脲醛树脂,虽然因其较好的粘接性能和较低的成本被广泛使用,但是这些胶黏剂在生产和使用过程中释放的有害物质,如甲醛,对环境和人类健康构成了重大威胁;且除了对环境的负面影响外,这些产品依赖于不可再生资源,加剧了资源枯竭和环境恶化。

2、在现有市场中,对于高效、环保胶黏剂的需求量急剧上升,特别是在胶合板、纤维板、刨花板以及竹木复合材料的制造中。然而,现有的生物基胶黏剂产品往往难以在环保性能和工业应用性能之间找到平衡。市场迫切需要一种既能满足环境保护标准,又能提供优异粘接性能的胶黏剂。

3、近年来,环氧大豆油基胶黏剂作为一种替代方案,因利用了可再生的大豆油作为原料而受到了广泛关注。然而,尽管此类胶黏剂在环境友好性方面有显著优势,但在实际应用中,这类胶黏剂在粘接强度、耐水性和耐热性等关键性能方面往往无法与传统的石油基胶黏剂相媲美,特别是在高湿度或高温环境下的性能稳定性问题,限制了它们在如户外家具和建筑材料等关键领域的应用。另一方面,竹木资源作为一种快速可再生的生物质资源,在我国具有广泛的分布。这些资源的丰富性为开发新型生物基胶黏剂提供了机遇,但也带来了挑战。竹和木材的化学成分和结构特性导致它们在传统的胶黏剂配方中难以实现理想的粘接效果。同时,竹木原料的加工和转化过程中可能产生的技术和成本问题,也成为限制其更广泛应用的因素。

4、鉴于此,本发明提出了一种新型的竹/木基生物环氧胶黏剂及其制备方法和应用。本发明充分利用了竹木资源的天然优势,通过将其和环氧化合物复配,优化了胶黏剂的整体性能,解决了传统生物基胶黏剂在粘接强度、耐水性和耐热性等方面的局限。同时,本发明制备方法简化了生产流程,降低了成本,使其在工业规模生产中更具可行性。因此,本发明的竹木基生物环氧胶黏剂不仅满足了市场对高性能、环保胶黏剂的需求,也为全球范围内广泛分布的竹木资源的高效利用开辟了新途径,推动了木材加工行业的可持续发展。

技术实现思路

1、为解决现有技术的不足,本发明提供了一种竹木基生物环氧胶黏剂的制备方法及其应用。

2、为实现上述目的,本发明采用如下技术方案:

3、一种竹木基生物环氧胶黏剂的制备方法,其包括如下步骤:

4、(1)将竹/木原料粉碎并磨粉;

5、(2)将步骤(1)获得的粉体与多元醇和水混合并静置,得分散液;

6、(3)将步骤(2)得到的分散液进行机械研磨,以实现竹粉或木粉的微纳化;

7、(4)将步骤(3)研磨后的产物与环氧化合物、多元酸/酸酐和溶剂混合,经搅拌反应即得所述竹木基生物环氧胶黏剂。

8、进一步地,步骤(1)磨粉后所得粉体的粒径为50-400目,优选为100-400目,更优选为200-400目,最优选为300-400目。

9、进一步地,步骤(2)所述多元醇为乙二醇、丙二醇、丙三醇、聚乙二醇、聚丙二醇、聚丙三醇、季戊四醇中一种或多种。

10、进一步地,步骤(2)中所加入多元醇的质量为所用粉体质量的1%-200%,优选为5%-100%,更优选为10%-50%,最优选为10%-30%。

11、进一步地,步骤(2)中所加入水的量为所用粉体质量的10%-500%,优选为50%-300%,更优选为50%-200%,最优选为50%-100%。实际使用中水的加入量要根据竹/木粉的种类和加入的乙醇质量调整,保证完全润湿粉料。

12、进一步地,步骤(2)中所述静置的温度为0-100℃,优选为20-100℃,更优选为50-80℃;时间为1-4h。

13、进一步地,步骤(3)中研磨时间由采用的研磨工艺而定,研磨后的产物粒度应在1200nm以下,优选为1000nm以下,更优选为800nm以下。以胶体磨为例,研磨时间为5-180min,优选为10-150min,更优选为20-100min,最优选为20-50min。

14、进一步地,步骤(4)所述环氧化合物为环氧植物油、缩水甘油醚中的一种或多种。

15、进一步地,步骤(4)中环氧化合物的加入量为所用研磨产物质量的0.01%-100%,优选为5%-100%,更优选为10%-100%,更优选为10%-80%,最优选为20%-60%。

16、进一步地,步骤(4)所述多元酸为草酸、柠檬酸、苹果酸、乳酸、酒石酸、马来酸、富马酸、苯二甲酸中的一种或多种,所述酸酐为马来酸酐、双马来酸酐、苯四甲酸二酐中的一种或多种。

17、进一步地,步骤(4)中多元酸/酸酐的加入量为所用研磨产物质量的1%-100%,优选为10%-100%,更优选为20%-100%,最优选为30%-100%。

18、进一步地,步骤(4)所述溶剂为水、1,4-二氧己环、4-甲基丁内酯、2-甲基四氢呋喃、甲醇、乙醇、丙醇、丁醇、丙酮、丁酮中的一种或多种。

19、进一步地,步骤(4)中溶剂的加入量为所用研磨产物质量的0%-300%,优选为0%-100%,更优选为0-50%,最优选为0-20%。

20、进一步地,步骤(4)所述搅拌反应的温度为30-180℃,优选为50-180℃,更优选为70-180℃,更优选为70-150℃,最优选为70-120℃;时间为5-60min。

21、所制备的竹木基生物环氧胶黏剂可直接用于通过热压实现固化粘合的领域,而无需进一步反应或者添加其他有效成分,如可用于原木板、人造板或刨花板的生产中,其应用方法是将所述竹木基生物环氧胶黏剂喷涂于木材表面,在100-200℃下进行热压交联,以起到粘结木材的作用。其中,所加入的多元醇和多元酸/酸酐可在热压中与木质素发生反应,形成酯键或醚键,强化粘结效果,因此不需要将其去除。

22、进一步地,所述热压交联的温度为100-220℃,优选为110-200℃,更优选为120-200℃,最优选地150-190℃。在实际应用时,热压温度可根据实际需求(例如板材厚度、水分等)进行调节。

23、进一步地,所述热压交联的压力为0.4-3mpa,优选为0.5-2.5mpa,更优选为0.7-2.0mpa。

24、同时,所制备的竹木基生物环氧胶黏剂也可加入增稠剂和分散剂后再进行应用。

25、进一步地,所述增稠剂包括羧甲基纤维素、淀粉、面粉、蛋白质等;增稠剂的加入有利于胶黏剂的均匀施胶。

26、进一步地,所述分散剂主要为表面活性剂,例如十二烷基苯磺酸钠、木质素磺酸钠等。分散剂的加入能将固体木质素更均匀地分散于水等溶剂中。

27、本发明与现有技术相比所产生的有益效果是:

28、(1)本发明提出了一种全生物基胶黏剂的制备方法。该方法通过机械处理将竹粉或木粉微纳化,再和环氧化合物复配,制得具有高粘合性的全生物基胶黏剂,其简化了传统胶黏剂的合成过程,减少了对有害化学物质的使用。和现有专利需要通过多步操作从木粉提取木质素后做胶黏剂,其过程中需要使用大量溶剂、改性剂和多步分离纯化操作不同,本发明充分利用了竹/木中的纤维素、半纤维素,通过微纳化提高其反应活性和分散性,并利用其充当胶黏后的支撑或填料结构,以助于改善胶黏剂的粘性、黏度和热力学稳定性,其实现了生物质的充分利用,减少了废物产生和排放。

29、(2)本发明中分散剂、改性剂和溶剂使用量较少。和现有专利通过化学法改性木质素,防止降解后的木质素单元在酸性条件下自聚的过程中需要使用甲醛、聚甲醛、丙酮等改性剂和溶剂不同,本发明创新使用机械力化学的方法,通过对生物质颗粒进行纳微化,使其充分暴露所含木质素、纤维素和半纤维素的活性基团,大幅提高其比表面积,有效增强反应活性。本发明工艺简单,减少了生产木质素基粘合剂的复杂性和操作成本,有效提高了过程经济性,更适合大规模应用,是一种更加绿色和可持续的工艺。

30、(3)本发明所得到的竹木基生物环氧胶黏剂具有良好的物理和化学稳定性,其膏状体形式易于保存和运输。

31、(4)本发明完全避免了醛类化学品的使用,过程中需使用的少量助剂可选择环保无毒的化学品实现了全流程无醛化,环境友好,绿色化学的要求。

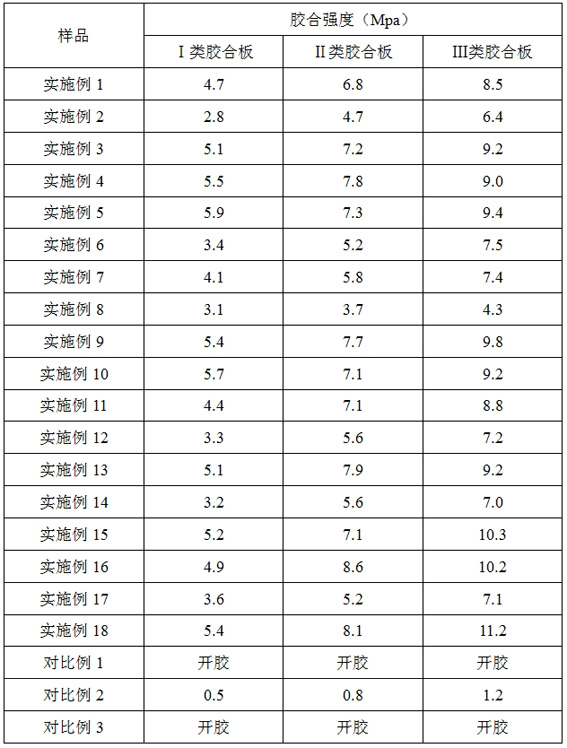

32、(5)本发明生产的竹木基生物环氧胶黏剂粘合强度大,解决了当前生物基胶黏剂抗水能力差的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240718/255432.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表