一种生物质基防污涂料及其制备方法和应用

- 国知局

- 2024-08-02 17:23:27

本发明涉及高分子涂层,具体地,涉及一种生物质基防污涂料及其制备方法和应用。

背景技术:

1、防污涂层具有低表面能,能防止水基和油基物质对其表面造成污染,可用于自清洁、防涂鸦、防指纹、耐腐蚀等领域,具有广阔的应用前景。在现有的研究中要制备防污涂层时,首先需要制备出或选用高官能度的树脂,以提高涂层的交联密度。然而,现有的高官能度、高交联密度的树脂涂层,多数都是采用传统的化石原料制备得到的,化石原料不可再生,不利于对环境的保护。

2、现有技术公开了一种新型植物油基的有机-无机杂化涂层材料的制备方法,利用巯基-烯点击反应,首先在大豆油上接枝了2-巯基乙醇,而后利用乙酰乙酸酯使羟基转变为酯基,最后加入氨基硅烷作为交联剂制备得到了防水涂层。然而,该防水涂层制备过程中所用到的乙酰乙酸酯仍属于化石原料(且乙酰乙酸酯的用量为改性大豆油的5倍),这就降低了涂层中生物质的含量;与此同时,该防水涂层的水接触角最高仅为99±1.5°,且该现有技术也并不关注对油基材料的防污性能。

技术实现思路

1、为了解决现有技术难以制备出致密且表面能低的生物质基防污涂层的问题,本发明提供了一种生物质基防污涂料的制备方法,首先使植物油和硫代苹果酸反应生成了生物质基多元酸,而后加入氮丙啶交联剂和单羧基封端的聚二甲基硅氧烷,得到了内部具有高化学键密度的涂层材料,进而形成了具有致密的交联网状结构且表面能低的涂层,所得涂层防水防油,具有优异的防污性能。

2、本发明的另一目的在于提供一种生物质基防污涂料。

3、本发明的另一目的在于提供一种生物质基防污涂层。

4、本发明的另一目的在于提供一种生物质基防污涂层的应用。

5、本发明上述目的通过如下技术方案实现:

6、一种生物质基防污涂料的制备方法,包括如下步骤:

7、s1.制备生物质基多元酸:将植物油、硫代苹果酸和引发剂混合,在光照下充分反应后即可制备得到生物质基多元酸;

8、s2.制备生物质基防污涂料:将步骤s1所得生物质基多元酸、氮丙啶交联剂与单羧基封端的聚二甲基硅氧烷充分混匀后即可得到生物质基防污涂料;

9、所述步骤s1中所述植物油中的碳碳双键与硫代苹果酸的摩尔比不高于1:1.05;

10、所述步骤s2中所述生物质基多元酸和交联剂的质量和,与单羧基封端的聚二甲基硅氧烷的质量比为1:(0.004~0.012);

11、所述步骤s2中所述生物质基多元酸中的羧基与单羧基封端的聚二甲基硅氧烷中的羧基之和,与氮丙啶交联剂中氮丙环的摩尔比为1:(0.85~1.3)。

12、本发明中制备得到的防污涂料,主体材料为由植物油和硫代苹果酸制备得到的生物质基多元酸,因此由涂料制备得到的涂层属于生物质基涂层,对环境友好。

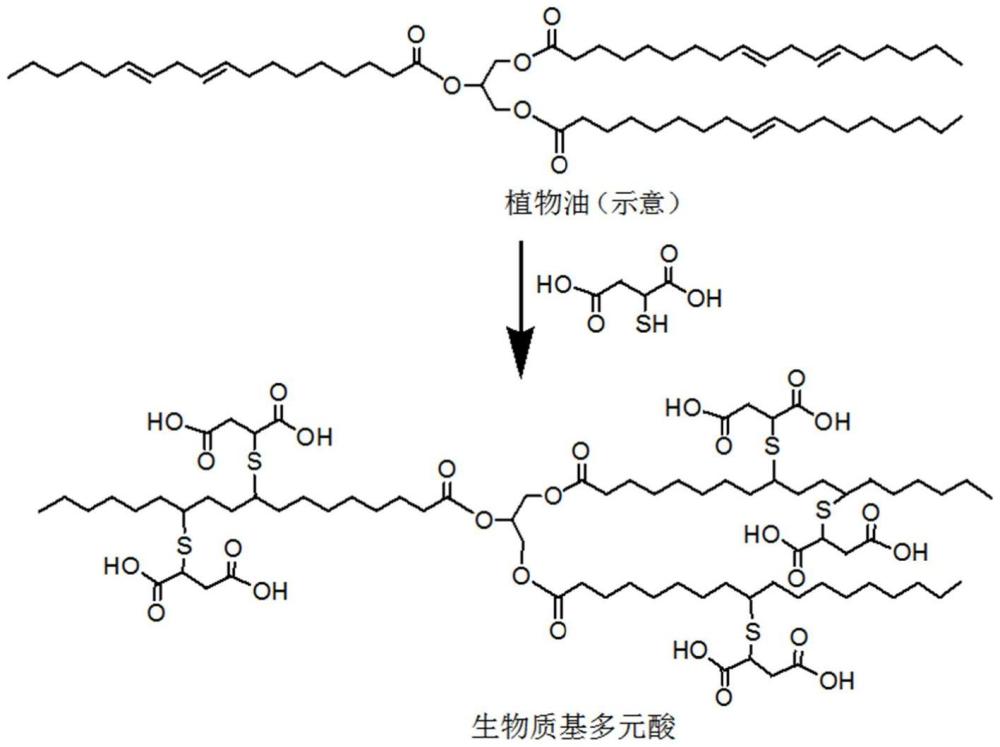

13、本发明步骤s1将植物油、硫代苹果酸和引发剂混合后,在光照下引发剂会引发植物油中的碳碳双键与硫代苹果酸中的巯基会发生巯基-烯光点击反应,硫代苹果酸通过c-s键接枝在植物油分子上,形成生物质基多元酸。具体反应方式如下式所示:

14、

15、需要说明的是,本领域常规植物油的结构都是类似的甘油三酯结构,主要区别在于其中每一甘油三酯单元中碳碳双键的个数不同。

16、在本发明的具体实施方式中,步骤s1中的光照可以是uv光照。所用光照的具体波长是由引发剂决定的,本发明所采用的引发剂均为uv光引发剂,因此光照可以是uv光。

17、将硫代苹果酸接枝到植物油分子上后,硫代苹果酸中仍有两个羧基未参与接枝反应,这两个羧基可以和氮丙啶交联剂中的氮丙环反应,形成具有致密交联结构的聚合物涂层。需要说明的是,本发明中将生物质基多元酸、氮丙啶交联剂与单羧基封端的聚二甲基硅氧烷充分混匀后所得到的涂料,是一种未固化的混合物。涂料中的羧基和氮丙环发生交联反应固化后,即可形成涂层。

18、要制备防污涂层,不仅需要涂层本身具有致密的结构,还需要涂层具有较低的表面能,因此本发明在涂料中还加入了单羧基封端的聚二甲基硅氧烷作为低表面能物质,对最终固化得到的聚合物涂层进行修饰。需要说明的是,之所以要限定聚二甲基硅氧烷只有一端由羧基封端,是为了通过羧基与氮丙环之间的反应将聚二甲基硅氧烷接枝到涂层基质中,同时另一端未封端的聚二甲基硅氧烷链段倾向于迁移至涂层表面降低涂层的表面能,达到防污效果。若聚二甲基硅氧烷两端均由羧基封端,则聚二甲基硅氧烷链段会被固定在涂层基质内部,难以迁移至涂层表面降低表面能,涂层的防污性能大大下降。

19、植物油中双键与硫代苹果酸的摩尔比对聚合物涂料的致密程度有着至关重要的影响,若植物油中的双键与硫代苹果酸的摩尔比高于1:1.05即硫代苹果酸的加入量过少,那么生物质基多元酸中的羧基接枝率过低。

20、控制所述生物质基多元酸和交联剂的质量和与单羧基封端的聚二甲基硅氧烷的质量比为1:(0.004~0.012),是因为单羧基封端的聚二甲基硅氧烷起到修饰涂料、降低其表面能的作用,因此该反应物的加入量过低会导致涂层的表面能不够低,防污性能不足,但聚二甲基硅氧烷本身与生物质基多元酸基体之间的相容性较差,加入量过多会出现宏观上的相分离,使涂层产生发懵不透明、表面收缩程度过大的现象。

21、控制所述生物质基多元酸中的羧基与单羧基封端的聚二甲基硅氧烷中的羧基之和与氮丙啶交联剂中氮丙环的摩尔比为1:(0.85~1.3),是因为当体系中氮丙环和羧基的比例在上述范围内时,所得涂层才能具有合适的交联密度,进而具有优异的防污性能。由本发明所提供的防污涂料制备的涂层,本质上是一种固态膜状聚合物,交联剂的加入量过高(这就意味着反应体系中没有剩余羧基)或过低都会导致聚合物交联密度降低,致密程度差,防污性能降低。

22、在本发明的具体实施方式中,植物油可以是大豆油、亚麻籽油、桐油中的任意一种或多种。

23、在本发明的具体实施方式中,步骤s1中的引发剂可以是安息香二甲醚(cas:24650-42-8)、2-羟基-2-甲基-1-苯基-1-丙酮(cas:7473-98-5)、2,4,6-三甲基苯甲酰基苯基膦酸乙酯(cas:84434-11-7)、1-羟基环已基苯基酮(cas:947-19-3)中的任意一种或多种。

24、在本发明的具体实施方式中,步骤s1可以在四氢呋喃、乙醇、二甲基甲酰胺、二甲基乙酰胺中的任意一种或多种有机溶剂中进行。使聚合反应在有机溶剂中进行可以更好地控制粘度。更具体地,有机溶剂加入量可以是植物油和硫代苹果酸两者质量总和的50~120%。

25、在本发明的具体实施方式中,步骤s1反应完成后还需向体系中加入稀释剂以稀释并分离出生物质基多元酸。

26、在本发明的具体实施方式中,步骤s1中稀释剂可以是二氯甲烷和/或三氯甲烷。更具体地,稀释剂加入量可以是植物油和硫代苹果酸两者质量总和的50~150%。

27、在本发明的具体实施方式中,步骤s1中之所以要加入稀释剂,是因为在制备生物质基多元酸时反应体系中的有机溶剂可溶于水且粘度高,难以将生物质基多元酸从反应体系中分离出来(水相和油相分不开,且高粘度会阻碍酸分子的运动),导致难以得到高纯度的生物质基多元酸。

28、在本发明的具体实施方式中,步骤s1中向体系中加入稀释剂后还需要加入洗涤剂对有机相进行洗涤。更具体地,洗涤剂为饱和食盐水。分离后对有机相进行洗涤,是本领域常规操作,能够得到纯度更高的生物质基多元酸。

29、在本发明的具体实施方式中,步骤s1反应时间为4~15h。

30、优选地,所述步骤s2中所述生物质基多元酸中的羧基与单羧基封端的聚二甲基硅氧烷中的羧基之和,与氮丙啶交联剂中氮丙环的摩尔比为1:(0.95~1.05)。

31、更优选地,所述步骤s2中所述生物质基多元酸中的羧基与单羧基封端的聚二甲基硅氧烷中的羧基之和,与氮丙啶交联剂中氮丙环的摩尔比为1:1。

32、优选上述摩尔比,能够使羧基和氮丙环充分反应,形成致密的防污涂层。

33、优选地,所述步骤s1中所述植物油中碳碳双键的密度为:每一甘油三酯单元中碳碳双键个数为4~8个。

34、控制植物油中碳碳双键的密度,能够使所得涂料形成更致密的涂层。

35、在本发明的具体实施方式中,本发明采用的植物油中双键的密度是通过核磁积分的方式计算得到的。

36、优选地,生物质基多元酸的制备过程中植物油中的碳碳双键与硫代苹果酸的摩尔比不低于1:1.5。

37、硫代苹果酸过多会造成浪费。

38、更优选地,生物质基多元酸的制备过程中植物油中的碳碳双键与硫代苹果酸的摩尔比为1:(1.2~1.4)。

39、优选地,所述步骤s2中在充分混匀前还包括将涂料体系的ph调节为≥7的步骤。

40、需要说明的是,在本发明的具体实施方式中调节ph的方式是加入碱性物质作为中和剂。更具体地,本发明中可以先将含羧基的生物质基多元酸和单羧基的聚二甲基硅氧烷混合,而后加入中和剂,调节ph后再加入氮丙啶交联剂。

41、步骤s2中,先调节体系的ph≥7使涂料体系为中性到碱性,是因为氮丙啶交联剂中的氮丙环在酸性条件下遇到羧基就会立即反应,这会导致最终得到的生物质基防污涂层难以具有优异的防污性能,因为涂料和所得涂层内部各处难以具有均匀一致的致密性。且涂料中各种物质立刻反应固化,会导致涂料难以通过后续的喷涂等手段形成涂层。基于此,可以先调节涂料体系的ph≥7。

42、优选地,所述步骤s2中采用含氨基和/或胺基的中和剂调节ph。

43、步骤s2中首先将ph调节为中性或碱性再加入氮丙啶交联剂,能够提高涂料的均匀性进而提高所得涂层的均匀性。优选调节ph的试剂为含氨基和/或胺基的中和剂,是因为氨基与羧基发生的中和反应是可逆的,而本发明中调节ph的过程在常温下进行,胺基在此温度下不会与羧基发生缩合反应形成酰胺。将涂料固化成涂层时通常需要提高反应体系的温度,在这样的条件下形成的羧酸铵会受热分解成氨气和羧酸,含氨基的中和剂就会从体系中部分逸出、挥发;含胺基的未与羧基反应的中和剂也会从反应体系中逸出。优选上述中和剂,在得到涂料后要固化形成涂层时,无需再向体系中加入酸性试剂调节ph<7,反应体系就能够自动变为酸性,开始进行固化反应。

44、更优选地,所述步骤s2中所述中和剂为三乙胺和/或氨水。

45、更优选地,所述步骤s2中所述生物质基多元酸和单羧基封端的聚二甲基硅氧烷中的羧基之和,与中和剂中胺基和/或氨基的摩尔比为1:(1~1.1)。

46、控制生物质基多元酸和单羧基封端的聚二甲基硅氧烷中的羧基之和,和中和剂中的氨基和/或胺基的摩尔比,是为了控制反应体系的ph≥7。中和剂加入量过高,体系碱性过高,后续固化时需要更高的温度或更长的反应时间才能充分除去中和剂,导致了不必要的能耗。

47、优选地,所述步骤s2中所述单羧基封端的聚二甲基硅氧烷的分子量为1500~5000。

48、聚二甲基硅氧烷分子量太小,会导致低表面能的聚二甲基硅氧烷链段在涂层表面铺展的范围较小,所得涂层防污性能可能下降;但聚二甲基硅氧烷分子量太大,与体系相容性更差,导致所得涂层不透明,甚至表面不平整,同样会致使防污效果变差。

49、优选地,所述步骤s2中所述氮丙啶交联剂为三羟甲基丙烷-三[3-(2-甲基吖丙啶基)丙酸酯]、三羟甲基丙烷-三(3-吖丙啶基丙酸酯)、季戊四醇三(3-氮丙啶基)丙酸酯中的任意一种或多种。

50、三羟甲基丙烷-三[3-(2-甲基吖丙啶基)丙酸酯](cas:64265-57-2)、三羟甲基丙烷-三(3-吖丙啶基丙酸酯)(cas:52234-82-9)、季戊四醇三(3-氮丙啶基)丙酸酯(cas:57116-45-7)均具有三个可反应的氮丙环,可以制备得到致密度更高的涂层。

51、优选地,所述步骤s1中所述反应在0.1~0.5kw的uv光下进行。

52、优选地,所述步骤s1中所述引发剂的加入量为植物油和硫代苹果酸两者质量总和的1.5~5%。

53、本发明还保护一种通过上述制备方法制备得到的生物质基防污涂料。

54、本发明还保护一种由上述生物质基防污涂料制备得到的生物质基防污涂层。

55、具体地,本发明中生物质基防污涂层的制备方法,包括如下步骤:

56、将生物质基防污涂料用水稀释和喷涂,固化,即可得到生物质基防污涂层。

57、优选地,所述生物质基防污涂层的制备方法中水的加入量为生物质基防污涂料的50~110%。

58、当水的加入量在上述范围内时,混匀所有物料后得到的涂料具有更合适的粘度,有利于喷涂过程的进行。

59、优选地,所述固化温度为100~150℃。

60、生物质基防污涂料在100~150℃下固化时,既能够促使氮丙环与羧基之间的缩合反应能够更快达到平衡、反应充分进行,又能够充分除去体系中用于调节ph的中和剂。一般而言,羧基和氮丙环之间的反应可以在常温~80℃的范围下进行,而本发明中之所以在100~150℃这一更高的温度下使羧基和氮丙环反应,有助于聚二甲基硅氧烷链段迁移至涂层表面以降低表面能。

61、优选地,所述固化时间为25~60min。

62、优选上述方案是为了使聚合反应充分进行的同时,反应能耗不至于过高。

63、本发明还保护一种上述生物质基防污涂层在防污、防腐方面的应用。

64、和现有技术相比,本发明具有如下有益效果:

65、本发明所制备的防污涂料,由于使用了生物质基多元酸作为基体因此由涂层固化所得涂层属于生物质基涂层,同时由于加入了交联剂和低表面能物质,所以由该涂料制备的涂层既有着致密的交联密度又有着低表面能,能够防水防油,涂层的水滴接触角高达103°以上,十六烷接触角高达28°以上,且防油性笔迹、自清洁等测试结果优异。

本文地址:https://www.jishuxx.com/zhuanli/20240718/255453.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。