一种改性自分散颜料及其制备方法和应用与流程

- 国知局

- 2024-08-02 17:24:36

本发明涉及颜料及色母粒,特别涉及一种改性自分散颜料及其制备方法,以及该改性自分散颜料在聚酰胺原位聚合色母粒中的应用。

背景技术:

1、聚酰胺纤维耐磨性好、断裂强度高,是最重要的合成纤维之一,其中以pa6、pa66应用最为广泛。目前,聚酰胺纤维染色主要采用弱酸性染料,利用纤维氨基在酸性条件下形成阳离子,与酸性染料在水溶液中离子化的染料阴离子通过离子键结合对织物进行上染。公开号为cn103459710a的中国专利通过在染色时组合采用还原染料或硫化染料来得到染色牢固度、耐光牢固度良好的芳族聚酰胺纤维。公开号为jp4894982b1的日本专利通过将分子量为1000以下的苯二甲胺系聚氨酯树脂浸渍到纤维材料中形成具有优异特性、成型性、生产率的复合材料。其成型品耐热性优异,强度和低翘曲性优异,从而实现产品的轻量化,以用于电子设备及汽车的各类零部件。然而,与羊毛、蚕丝等天然蛋白质纤维相比,聚酰胺纤维结晶度高、分子中氨基含量少、无大分子侧链,染色聚酰胺纤维匀染性、色深度和色牢度均较差。更重要的是传统染色还存在环境污染严重、能源消耗高等系列问题。

2、色母粒是一种高分子材料专用着色剂,一般由颜料、分散剂、载体树脂、添加剂等成分组成。在纺丝前聚酰胺基体就已经与着色剂混合而带有颜色,后经纺丝得到有色纤维的方法称为原液着色法。该法省去了纤维的染色环节,工艺简单、成本低,在制备高品质原液着色纤维的同时,还减少了染色带来的污染问题,是一种绿色环保的染色技术,具有广阔的发展前景。公开号为cn107723831a的中国专利公开了一种通过控制聚酯低聚物聚合度使其与载体脂肪族聚酯多元醇共缩聚反应的发生,使用酯溶性着色剂作为聚酯原液着色用着色剂,使着色剂分子在聚酯聚合物中的均匀分散。公开号为cn103255498a的中国专利公开了一种在进入纺丝箱体之前,注入液态色浆,将聚酯熔体与液态色浆混合均匀后,进行熔体直接纺丝,制备有色聚酯纤维。公开号为cn105420852a的中国专利通过在纺丝前加入环糊精和染料分子,利用环糊精的包合作用将染料固定在环糊精空腔中并与聚氨酯共混。

3、目前的聚酰胺原液着色用色母粒的制备主要有聚合阶段着色法和聚合后着色法。聚合阶段着色法:一般是将聚酰胺单体、着色剂、分散剂和助剂等混合,通过高温高压反应釜进行聚合,再经过挤出、水冷、干燥和切片后制备聚酰胺原液着色用色母粒。聚合后着色法:一般是将聚酰胺树脂、着色剂、分散剂和助剂等混合,通过双螺杆挤出机熔融共混,再经过挤出、水冷、干燥和切片后制备聚酰胺原液着色用色母粒。

4、为使聚酰胺纤维充分发色,必须要添加大量颜料,而颜料与聚酰胺的酰胺键或端基相互作用,部分生成颜料浓度升高的熔融物粘度上升,从而不可避免的产生纺丝时的断丝、孔堵塞、过滤器堵塞等导致的纺丝性变差等问题。因此一些性能的提高就需要对聚酰胺进行一定的改性处理。公开号为jp4659821b2的日本专利将含有高浓度颜料的着色聚酰胺组合物配合使用特定化合物和偶联剂通过改性处理制备出不发生弯曲或断丝、纺丝性良好、具有良好物性的着色聚酰胺纤维。公开号为cn103232596a的中国专利提供一种脂肪族聚酰胺改性共聚酯,在该聚酯大分子链中引入柔性的脂肪族聚酰胺链段,破坏了大分子链的规整性,降低了共聚酯的结晶性能和玻璃化温度,且通过在聚酯大分子链中引入磺酸盐基团的同时又引入柔性的脂肪族聚酰胺链段,使得共聚酯纤维常压阳离子染料可染。公开号为cn112745674a的中国专利公开了一种高色素炭黑聚酰胺色母粒:含有着色剂、载体树脂、分散剂、偶联剂、抗氧剂等原料,首先用偶联剂对颜料改性,然后加入密炼机中与分散剂、抗氧剂、载体树脂等混炼,用双螺杆挤出机进行熔融共混,然后挤出造粒,制得所述高色素炭黑聚酰胺色母粒;但是在该发明中,螺杆旋转虽然可以实现颜料颗粒一定程度的分散,但由于颜料颗粒的表面能较大,团聚的逆过程同时发生,由于聚酰胺熔体粘度大难以实现颜料有效的分散,因此通过螺杆挤出方式得到的母粒颜料的分散性难以控制,染色均一性较差。

5、此外,公开号为cn110527287a的中国专利公开了一种聚酰胺色母粒及其制备方法:将着色剂、偶联剂、分散剂混合湿法研磨得到色浆;聚酰胺单体、开环剂混合后在聚合釜中初步聚合后再添加色浆继续进行原位聚合,反应完成后经聚合釜排出、冷却、干燥和造粒后得到聚酰胺色母粒;其中分散剂为聚酰胺单体,虽然改善了与聚酰胺的相容性,但是该发明未能很好的改善颜料颗粒在聚酰胺基体中的分散性,从而降低了色母粒在聚酰胺中的着色效果。

技术实现思路

1、为解决上述技术问题,本发明的目的在于提供一种改性自分散颜料及其制备方法和应用。本发明的方法工艺简单,且制得的改性自分散颜料具有较好的自分散稳定性;利用该改性自分散颜料制得的色母粒具有较好的分散性和染色均一性,可提升着色光泽,提高着色力。

2、为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

3、一种改性自分散颜料的制备方法,包括如下步骤:

4、(1)颜料分散体的制备:以质量份数计,将5~20份颜料颗粒、1~10份分散剂、80~95份第一溶剂,进行混合、分散得到颜料分散体;

5、(2)自分散颜料的制备:将步骤(1)得到的颜料分散体通过喷雾干燥法制备得到自分散颜料;

6、(3)改性自分散颜料的制备:以质量份数计,将3~8份步骤(2)中制备的自分散颜料、1~5份硅烷偶联剂、80~100份第二溶剂混合,在一定温度下反应,经离心、洗涤、干燥得到改性自分散颜料。

7、步骤(1)中的颜料颗粒为酞菁蓝颜料颗粒、炭黑颜料颗粒、二氧化钛颜料颗粒中的至少一种。

8、步骤(1)中的分散剂为苯乙烯马来酸酐共聚物、聚乙烯吡咯烷酮、脂肪醇聚氧乙烯醚中的至少一种。

9、步骤(1)中的第一溶剂为去离子水、乙醇、n,n-二甲基甲酰胺中的至少一种。

10、步骤(1)中的混合、分散工艺为制备分散体常用工艺;如混合可采用磁力搅拌,搅拌时间为30~60min;分散可采用超声分散,功率为400~1200w,时间为4~10h。

11、步骤(2)中的喷雾干燥工艺为本技术领域内熟知的知识;例如,喷雾干燥工艺的进风温度为160~180℃,进料速率为10ml/min,空压机压力为0.2mpa,空气流量为2.95m3/min。

12、步骤(3)中的硅烷偶联剂为3-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷中的至少一种。

13、步骤(3)中的第二溶剂为乙醇与水的混合物,乙醇与水的质量比为(7~9):(1~3)。

14、此外,在步骤(3)的反应过程中还可添加一定的氨水控制ph值为9~10。

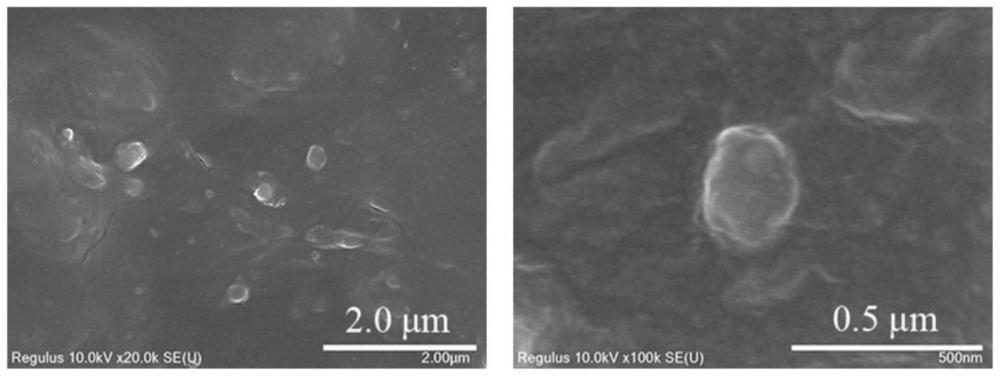

15、步骤(3)的具体过程为:将自分散颜料、硅烷偶联剂、溶剂混合后,升高温度至40℃,在300r/min持续搅拌条件下保温反应24h;反应结束后,在5000r/min转速下离心分离30min,残留物用乙醇反复洗涤三次,除去未反应的硅烷偶联剂,在80℃的温度条件下烘干后经研磨得到改性自分散颜料。

16、本发明进一步提供了一种改性自分散颜料,其是利用上述的制备方法制得。

17、本发明进一步提供了一种改性自分散颜料在聚酰胺原位聚合色母粒中的应用,具体为:以质量份数计,将50~90份载体,加入到反应釜当中,然后加入10~20份改性自分散颜料,搅拌分散后调节聚合条件,进行聚合反应,反应完成后经反应釜排出,再经冷却、干燥和造粒后得到聚酰胺色母粒。

18、进一步的,在该应用中,所述载体为己内酰胺、尼龙66盐或聚酰胺12t盐中的至少一种。

19、进一步的,所述聚合条件为:氮气吹扫反应釜,升温至200~230℃,维持压力在2.15~2.35mpa反应4~5h;然后缓慢降压至常压后抽真空至-0.02~-0.01mpa,同时升温至260℃反应2~2.5h。

20、本发明的有益效果是:

21、本发明首先通过选择特定的分散剂,并设计了颜料颗粒、分散剂、第一溶剂的用量,配合超声工艺,制得颜料分散体,经喷雾干燥制得自分散颜料,从而可以控制颜料颗粒的粒径大小、均匀程度,并在颜料颗粒表面负载分散剂,提高颜料本身的自分散稳定性,使得颜料在体系当中可以充分稳定的分散,实现高效着色;

22、本发明所采用的分散剂的结构与聚酰胺结构相同或相似,再通过硅烷偶联剂引入酰胺基团,使得制得的改性自分散颜料自身结构上既负载有分散剂结构,又负载有酰胺基团,从而可以大大提高颜料的自分散稳定性,并提高与聚酰胺基体之间的相容性。

23、本发明通过使用特定的载体与改性自分散颜料配合制备聚酰胺色母粒,可提高色母粒与聚酰胺基体之间良好的相容性,从而达到颜料在后续成型过程中的稳定分散的目的,并提升着色光泽,提高着色力。

24、本发明利用载体的低粘度与改性自分散颜料配合,经原位聚合后,经反应釜排出,再经冷却、干燥和造粒后得到聚酰胺色母粒;该制备过程可提高颜料颗粒在体系中的分散效果,并可避免螺杆挤出法因聚酰胺体系粘度高导致螺杆转动过程剪切力大的问题,进而可保证得到分散性和染色均一性较好的色母粒。并且,本发明制备的聚酰胺原位聚合色母粒压滤值较低,具有良好的可纺性。

本文地址:https://www.jishuxx.com/zhuanli/20240718/255540.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表