一种电解水用混合双导粘结剂及其制备方法

- 国知局

- 2024-08-02 17:37:09

本发明应用于氢能源,即质子交换膜电解水催化层用粘结剂等方面,具体涉及一种兼具电子及质子电导率的电解水用粘结剂及其制备方法。

背景技术:

1、氢能具有能量密度大、热值高、储量丰富、来源广泛、转化效率高等特点,燃烧后生成水。目前国际普遍根据制氢过程中是否有二氧化碳的排放,将氢气分为灰氢、蓝氢、绿氢。电解水是制取绿氢的主要途径,是氢能发展的必要技术,其中质子交换膜电解水制氢(pemwe)技术由于其制氢纯度高、响应时间短、稳定性好等优点受到越来越来的关注。然而pemwe中由于阳极催化层侧发生的析氧反应(oer)需要较高的过电位导致其动力学缓慢,这极大的限制了pem水电解的工作效率,实现高效催化层的途径之一就是实现催化层的良好的电子和质子导电性。因此,如果能够提高催化层的导电性就能提高催化剂活性位点面积进而提升催化剂利用效率,特别是对于低导电性的非贵金属催化剂。

2、传统催化层中离聚物即粘结剂将催化剂颗粒均匀的结合在一起的同时为催化层网络结构提供质子传输路径。离聚物(nafion)的加入可以提高催化层的质子电导率,但其却占据了多孔空间对传质和电子导电性产生了负面影响,造成催化活性位点的降低。因此若能兼顾电子和质子电导性就可以取代催化层中的nafion,提高催化剂活性位点并增强电解水电化学性能。在这种情况下,与oer反生反应时所需的三相边界相比,电子和离子转移只需要两相边界。

3、目前关于pem电解水催化层导电性的研究并不多,其中对于粘结剂的研究更少,大部分研究在于催化剂载体或是在浆料中直接加入导电物质来降低催化层面电阻,但粘结剂对于催化活性位点也有较大的影响,离聚物会占据孔隙空间,导致质量传输限制和催化层的电导率降低限制了电解池效率。

技术实现思路

1、针对传统催化层导电性差造成活性位点降低限制了催化剂使用效率等问题,本发明的目的是提供一种兼具质子和电子电导率的粘结剂取代传统粘结剂nafion,以满足三相界面理论提高活性位点面积,从而提高催化剂利用效率及质子交换膜电解水电化学性能。

2、本发明为实现上述发明目的所采用的技术方案为:

3、一种电解水用混合双导粘结剂,其制备方法包括如下步骤:

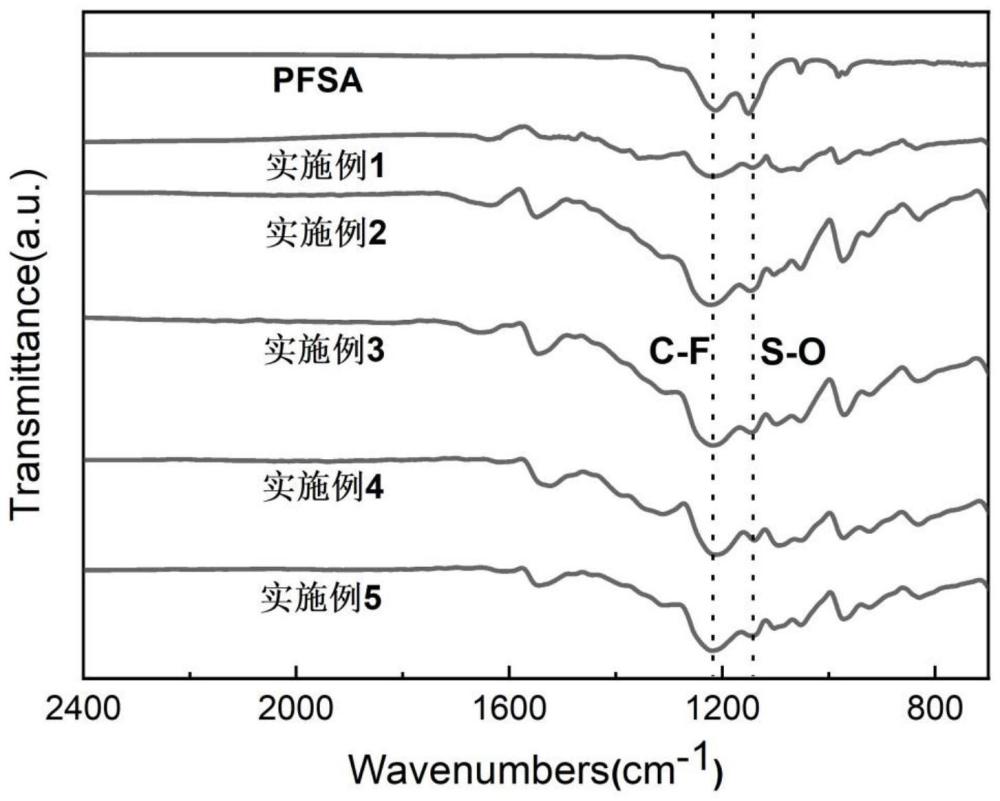

4、1)采用氧化聚合法制备聚3,4-乙烯二氧噻吩与pfsa离聚物的混合分散液:将单体3,4-乙烯二氧噻吩(edot)和全氟磺酸(pfsa)离聚物溶液、去离子水混合,搅拌形成白色乳液,然后加入氯化铁水溶液,继续搅拌,形成聚3,4-乙烯二氧噻吩与pfsa离聚物的混合分散液(缩写为pedot:pfsa分散液);

5、2)透析:将pedot:pfsa分散液置于透析袋中,然后放入去离子水中进行透析,得到透析后的pedot:pfsa分散液;

6、3)制备醇基分散液:将透析后的pedot:pfsa分散液进行离心以再次除杂;取离心后的下层沉淀物,加入醇和/或水进行超声分散,得到均匀分散的深蓝色的pedot:pfsa离聚物醇基分散液,即得到所述的电解水用混合双导粘结剂。

7、按上述方案,步骤1)中,pfsa离聚物溶液的固含量预先控制在8-12%范围内,溶剂一般为水和/或醇;其中,pfsa离聚物的等效重量(ew)在800-1200范围内。

8、按上述方案,步骤1)中,3,4-乙烯二氧噻吩与pfsa离聚物固体量的质量比控制在1/7-3/1之间,优选1/3-3/1,最优选1:1;水和氯化铁的加入量以3,4-乙烯二氧噻吩和pfsa离聚物的固体质量之和(m代表3,4-乙烯二氧噻吩和pfsa离聚物的有效固体质量之和)来计,m和与水的质量比控制在1-2%之间,氯化铁与m的质量比控制在10-15%之间;氯化铁水溶液的浓度控制在2-4wt%之间;搅拌温度为室温,第一次搅拌即未加入氯化铁溶液前时间为2-4h内,加入氯化铁溶液后继续进行搅拌,时间在22-26h之间。

9、按上述方案,步骤2)中,pedot:pfsa分散液中含有未反应完全的单体及微量氧化剂氯化铁,为去除杂质,将pedot:pfsa分散液加入到截留分子量为500-1000da的透析袋中,后将装有pedot:pfsa分散液的透析袋放入到盛有去离子水的烧杯中,持续透析过程中需对透析液及去离子水进行更换,更换次数至少三次,间隔时间依次为2-4小时、4-6小时和7-9小时。

10、按上述方案,步骤3)中离心次数为4-7次,离心转速和时间在8000-10000r/min及4-8min之间,每次离心后需补充少量溶剂水;最后一次离心后将离心沉淀物分散在水和/或醇(分散溶剂)中,沉淀物与分散溶剂(这里指的是最后一次分散所采用的水和/或醇)的质量比控制在5:90-100之间进行超声,超声频率和时间在20-25khz及50-70min之间。其中,醇可以采用异丙醇、乙醇、丁醇、己醇等与水互溶的醇替换,常用的分散用醇和水均可,本发明优选异丙醇。

11、上述方法制备的电解水用混合双导粘结剂在电解水领域的应用,应用方法具体为:所述的电解水用混合双导粘结剂和催化剂、分散溶剂制成催化剂浆料,然后涂覆在基材上形成催化剂层,再将催化剂层转印至质子交换膜上制备膜电极,用于电解水。

12、与现有技术相比,本发明的有益效果是:

13、本发明利用pedot的电子传导性及pfsa的质子传导性制备出一种同时具有电子及质子传导性的混合导体粘结剂,将其替代传统粘结剂nafion后加入到催化剂浆料中并制备催化层可以提高催化层导电性及电荷传输能力,达到增加活性位点及催化剂利用率的目的。因此,本发明通过制备混合双导粘结剂可以在保证质子传导的基础上,提高电子传递能力从而有助于催化反应的传质过程,进而表现出优异的电化学性能。

技术特征:1.一种电解水用混合双导粘结剂的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种电解水用混合双导粘结剂的制备方法,其特征在于,步骤1)中,pfsa离聚物溶液的固含量在8-12%范围内,其中,pfsa离聚物的等效重量ew在800-1200范围内;3,4-乙烯二氧噻吩与pfsa离聚物固体量的质量比控制在1/7-3/1之间。

3.根据权利要求1所述的一种电解水用混合双导粘结剂的制备方法,其特征在于,步骤1)中,3,4-乙烯二氧噻吩和pfsa离聚物的固体质量之和为m,水和氯化铁的加入量以m来计,m与水的质量比控制在1-2%之间,氯化铁与m的质量比控制在10-15%之间;氯化铁水溶液的浓度控制在2-4%之间。

4.根据权利要求1所述的一种电解水用混合双导粘结剂的制备方法,其特征在于,步骤1)中,两次搅拌的温度均为室温,第一次搅拌时间即未加入氯化铁溶液前的时间为2-4h内,第二次搅拌时间为加入氯化铁溶液后继续进行搅拌的时间,为22-26h之间。

5.根据权利要求1所述的一种电解水用混合双导粘结剂的制备方法,其特征在于,步骤2)中,透析的截留分子量为500-1000da;透析过程中需对透析液及去离子水进行更换,更换次数为三次,间隔时间依次为2-4小时、4-6小时和7-9小时。

6.根据权利要求1所述的一种电解水用混合双导粘结剂的制备方法,其特征在于,步骤3)中离心次数为4-7次,离心转速和时间在8000-10000r/min及4-8min之间。

7.根据权利要求1所述的一种电解水用混合双导粘结剂的制备方法,其特征在于,步骤3)中,离心所得下层沉淀物与分散溶剂的质量比控制在5:90-5:100之间,超声频率和时间分别为20-25khz、50-70min。

8.权利要求1-7中任一项方法制备的电解水用混合双导粘结剂。

9.权利要求8所述的电解水用混合双导粘结剂在电解水方面的应用,其特征在于,应用方法为:所述的电解水用混合双导粘结剂和催化剂、分散溶剂制成催化剂浆料,然后涂覆在基材上形成催化剂层,再将催化剂层转印至质子交换膜上制备膜电极,用于电解水。

技术总结本发明公开了一种电解水用混合双导粘结剂及其制备方法,首先将单体3,4‑乙烯二氧噻吩(EDOT)和PFSA离聚物溶液、去离子水混合,搅拌形成白色乳液,然后加入氯化铁水溶液,继续搅拌,形成PEDOT:PFSA分散液;然后将PEDOT:PFSA分散液进行透析,离心;取离心后的下层沉淀物,加入醇和/或水进行超声分散,得到电解水用混合双导粘结剂。本发明利用PEDOT的电子传导性及PFSA的质子传导性制备出同时具有电子及质子传导性的混合导体粘结剂,将其替代传统粘结剂Nafion后加入到催化剂浆料中并制备催化层可以提高催化层导电性及电荷传输能力,达到增加活性位点及催化剂利用率的目的。技术研发人员:唐浩林,朱丽艳,田甜受保护的技术使用者:武汉理工大学技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240718/256454.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。