一种磨抛液及其制备方法和基于内源原位合成的类石墨烯微结构功能层及其制备方法

- 国知局

- 2024-08-02 17:39:49

本发明属于磨抛液领域以及表面涂层处理领域,涉及一种磨抛液及其制备方法,还涉及基于内源原位合成的类石墨烯微结构功能层及其制备方法。

背景技术:

1、氮化硅陶瓷和无氢类金刚石薄膜作为新型功能材料,以高硬度、高化学惰性、超耐蚀等优良特性受到研究人员的广泛关注,但极高的化学惰性也限制了其在某些领域的应用。在超滑工程领域,摩擦副表面往往需要借助化学反应形成摩擦膜,从而避免摩擦副的直接接触,减少材料磨损并降低扭矩。氮化硅陶瓷的超滑特性主要集中于水基和脂肪醇润滑,而无氢类金刚石薄膜的超滑特性主要通过脂肪醇、甘油、油酸、蓖麻油和油酸酯润滑获得。尽管氮化硅陶瓷和无氢类金刚石薄膜能够在醇、油酸等润滑下实现超滑,但其摩擦系数(cof,coefficient of friction)往往伴随极大的波动,范围介于10-1-10-3数量级。该波动的产生极易诱导产生磨屑,甚至导致超滑失效。因而,如何实现氮化硅陶瓷和无氢类金刚石薄膜的改性钝化,提升其对特定化学分子的亲和性成为表面涂层技术领域的难题。为此,本发明提出基于超低摩擦原位合成类石墨烯微结构的自生长技术,将其应用于氮化硅陶瓷和无氢类金刚石薄膜材料的表面处理,有望进一步拓宽上述材料的应用领域,特别地,将使具备超滑特性的类石墨烯微结构功能层向更多摩擦副及润滑剂种类延伸。

技术实现思路

1、第一方面,本发明涉及一种磨抛液,其包括:极压剂和两种以上多元脂肪醇,其中,所述极压剂选自含硫极压剂和含磷极压剂,所述多元脂肪醇选自乙二醇、聚乙二醇和多元脂肪醇a,其中,所述多元脂肪醇a为碳原子为3-20的多元脂肪醇;

2、所述磨抛液按质量百分比包括:0-10%(不含0)极压剂,0-50%(不含0)聚乙二醇或乙二醇,及1-99%多元脂肪醇a;

3、所述磨抛液用于摩擦副表面,其中,所述摩擦副为无氢类金刚石薄膜/氮化硅陶瓷配副。

4、第二方面,本发明涉及制备第一方面所述的磨抛液的方法,其制备步骤为:将极压剂、聚乙二醇或乙二醇,以及多元脂肪醇a混合均匀,得到所述磨抛液。

5、第三方面,本发明涉及一种磨抛液,其由第二方面的方法制备而成。

6、第四方面,本发明涉及一种基于内源原位合成的类石墨烯微结构功能层,其使用第一方面所述的磨抛液或第三方面所述的磨抛液在无氢类金刚石薄膜/氮化硅陶瓷配副的表面在超低摩擦下原位合成所述类石墨烯微结构功能层。

7、第五方面,本发明涉及制备第四方面所述的类石墨烯微结构功能层的方法,其制备步骤如下:

8、将第一方面所述的磨抛液或第三方面所述的磨抛液滴加至无氢类金刚石薄膜/氮化硅陶瓷配副的表面,在转速为0-300mm/s和赫兹接触应力为0-5.0gpa的条件下抛光0-120分钟,优选1-100分钟,更优选2-80分钟,特别优选3-60分钟,得到所述类石墨烯微结构功能层;

9、所述转速优选为1-200mm/s,更优选2-150mm/s,特别优选3-130mm/s;所述赫兹接触应力优选为0.1-4.0gpa,更优选0.2-3.0gpa,特别优选0.3-2.0gpa。

10、第六方面,本发明涉及一种基于内源原位合成的类石墨烯微结构功能层,其由第五方面的方法制备而成。

11、与现有技术相比,本发明的优点和有益效果特别是在于:

12、(1)本发明的磨抛液用于无氢类金刚石薄膜/氮化硅陶瓷配副的表面后,可形成基于内源原位合成的类石墨烯微结构功能层;并且,由于本发明磨抛液中所使用的多元脂肪醇,使得该功能层能够实现无氢类金刚石薄膜/氮化硅陶瓷配副的表面亲水或亲油性质的特定改性,还能拓展该功能层在多种应用领域内对不同气体分子和液体化学分子的亲和性。

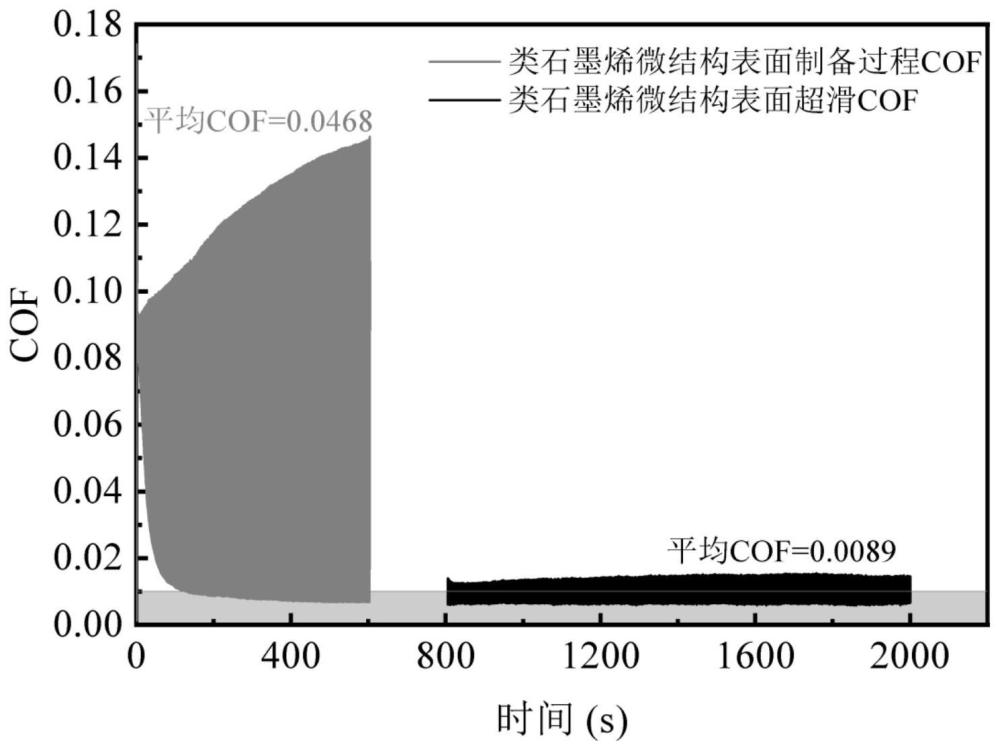

13、(2)本发明的磨抛液用于无氢类金刚石薄膜/氮化硅陶瓷配副的表面后,所形成的基于内源原位合成的类石墨烯微结构功能层可提高氮化硅陶瓷与无氢类金刚石薄膜配副的超滑特性,显著提升氮化硅陶瓷与无氢类金刚石薄膜配副对液体润滑剂的适应性,避免摩擦副与液体润滑剂发生二次磨合,能够实现鲁棒性超低润滑(cof<0.01)及近零磨损。

14、(3)使用本发明的磨抛液制备基于内源原位合成的类石墨烯微结构功能层的方法是通过超低摩擦实现的,该方法不仅能够作为液体超滑工程化发展的前端技术,更有望在未来为其它材料的表面功能化处理和特种应用提供新思路、新方法,并且该方法的出现将推动相关技术设备、产业和应用领域的延伸发展,特别地,将极大促进依赖表面为类石墨烯微结构的超滑研究。

技术特征:1.一种磨抛液,其特征在于,包括:极压剂和两种以上多元脂肪醇,其中,所述极压剂选自含硫极压剂和含磷极压剂,所述多元脂肪醇选自乙二醇、聚乙二醇和多元脂肪醇a,其中,所述多元脂肪醇a为碳原子为3-20的多元脂肪醇;

2.根据权利要求1所述的磨抛液,其特征在于,所述含硫极压剂选自c1-30烷基硫酸酯和c1-30烷基亚硫酸酯,优选c1-25烷基硫酸酯和c1-25烷基亚硫酸酯,更优选c1-20烷基硫酸酯和c1-20烷基亚硫酸酯,特别优选c1-15烷基硫酸酯和c1-15烷基亚硫酸酯。

3.根据权利要求2所述的磨抛液,其特征在于,所述烷基硫酸酯的结构为:r1o-so2-or2,其中,r1与r2为相同或不同的c1-10烷基,优选r1与r2为相同或不同的c1-8烷基,更优选r1与r2为相同或不同的c1-6烷基;所述烷基亚硫酸酯的结构为:r3o-s(=o)-or4,其中,r3与r4为相同或不同的c1-10烷基,优选r3与r4为相同或不同的c1-8烷基,更优选r3与r4为相同或不同的c1-6烷基。

4.根据权利要求1所述的磨抛液,其特征在于,所述含磷极压剂选自c1-35烷基磷酸酯和c1-35烷基亚磷酸酯,优选c1-30烷基磷酸酯和c1-30烷基亚磷酸酯,更优选c1-25烷基磷酸酯和c1-25烷基亚磷酸酯,特别优选c1-20烷基磷酸酯和c1-20烷基亚磷酸酯。

5.根据权利要求4所述的磨抛液,其特征在于,所述烷基磷酸酯选自烷基伯磷酸酯、烷基仲磷酸酯和烷基叔磷酸酯,其结构分别为:r5o-po(oh)2、r6o-po(oh)-or7和r8o-po(or9)-or10,其中r5为c1-30烷基,优选r5为c1-15烷基,更优选r5为c1-6烷基;r6与r7为相同或不同的c1-15烷基,优选r6与r7为相同或不同的c1-10烷基,更优选r6与r7为相同或不同的c1-6烷基;r8、r9和r10为相同或不同的c1-10烷基,优选r8、r9和r10为相同或不同的c1-8烷基,更优选r8、r9和r10为相同或不同的c1-6烷基;

6.根据权利要求1-5中任一项所述的磨抛液,其特征在于,所述聚乙二醇选自以下的一种或多种:聚乙二醇200、聚乙二醇300、聚乙二醇400、聚乙二醇600。

7.根据权利要求1-6中任一项所述的磨抛液,其特征在于,所述多元脂肪醇a的碳原子为3-15,优选3-10,更优选3-8。

8.根据权利要求1-7中任一项所述的磨抛液,其特征在于,所述多元脂肪醇a为三乙二醇。

9.根据权利要求1-8中任一项所述的磨抛液,其特征在于,所述无氢类金刚石薄膜dlc选自以下至少一种:无氢非晶碳膜a-c和无氢四面体非晶碳膜ta-c。

10.制备根据权利要求1-9任一项所述的磨抛液的方法,其特征在于,制备步骤为:将极压剂、聚乙二醇或乙二醇,以及多元脂肪醇a混合均匀,得到所述磨抛液。

11.一种磨抛液,其特征在于,由根据权利要求10所述的磨抛液的方法制备而成。

12.一种基于内源原位合成的类石墨烯微结构功能层,其特征在于,使用根据权利要求1-9任一项所述的磨抛液或根据权利要求11所述的磨抛液在无氢类金刚石薄膜/氮化硅陶瓷配副的表面在超低摩擦下原位合成所述类石墨烯微结构功能层。

13.制备权利要求12所述的类石墨烯微结构功能层的方法,其特征在于,制备步骤如下:

14.一种基于内源原位合成的类石墨烯微结构功能层,其特征在于,由根据权利要求13所述的类石墨烯微结构功能层的方法制备而成。

技术总结本发明涉及一种磨抛液及其制备方法,还涉及基于内源原位合成的类石墨烯微结构功能层及其制备方法。技术研发人员:陈新春,唐华杰,邓雯丽,王凯,刘春天受保护的技术使用者:清华大学技术研发日:技术公布日:2024/6/20本文地址:https://www.jishuxx.com/zhuanli/20240718/256762.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表