一种汽车顶棚用湿固化单组分聚氨酯胶粘剂及其制备方法与流程

- 国知局

- 2024-08-02 17:41:39

本发明涉及高分子粘合剂,特别涉及一种汽车顶棚用湿固化单组分聚氨酯胶粘剂及其制备方法。

背景技术:

1、随着汽车行业的不断发展,人们对汽车质量的要求越来越高,研究者发现聚氨酯胶黏剂具有较好的抗撕裂、耐磨和粘结性能,是汽车顶棚胶黏剂的最佳选择之一。聚氨酯胶黏剂是由异氰酸酯与多元醇经聚合反应生成的高分子化合物。它的粘合力强,固化速度快,且固化后形成的聚氨酯具有优异的耐水、耐油性能。此外,聚氨酯胶黏剂还具有良好的弹性和韧性,能够适应不同材料之间的膨胀收缩,保持长期的粘合效果。

2、随着科技的不断进步,聚氨酯胶黏剂的性能也在不断提升,目前常用的聚氨酯胶黏剂可分为双组份聚氨酯胶黏剂和单组份聚氨酯胶黏剂。双组份聚氨酯胶黏剂含有a、b两个组份,其中a组份为端基是异氰酸酯基团的聚氨酯预聚体,b组份大多为固化剂,在使用时,将a、b两个组份进行混合,快速附着于粘合材料表面,但双组份聚氨酯胶黏剂固化速度过快,施工困难,此外储存较难这些原因造成双组份聚氨酯胶黏剂的应用受到一定的限制。单组份聚氨酯胶黏剂是分子链含有-nco基团的聚氨酯,可直接使用,使用方法简单,不需要进行调配比例。因此单组份聚氨酯胶黏剂较双组份聚氨酯胶黏剂具有更好的应用前景。

3、目前常见的单组份聚氨酯胶黏剂可分为湿固化型和封闭型,其中封闭型单组份聚氨酯胶黏剂在使用时需要先对其进行加热,被封闭的-nco基团重新释放,与活性物质反应从而固化,但其在加热熔融过程中极易产生气泡出现漏胶现象;湿固化型单组份聚氨酯胶黏剂是端基为-nco的聚氨酯预聚体,在湿固化型单组份聚氨酯胶黏剂使用时,其会与空气中的水分反应形成氨基化合物,氨基化合物再与单组份聚氨酯胶黏剂反应从而固化。

4、但湿固化型单组份聚氨酯胶黏剂在汽车顶棚生产中使用时,由于其开放时间短,增加了人工操作的难度,例如cn107502267a公开了“铝塑复合用湿固化聚氨酯热熔胶”通过聚氨酯预聚体、填料、增塑剂和催化剂制得,该方法制得的湿固化聚氨酯热熔胶开放时间可调且成本较低,但该公开专利并未提及并解决聚氨酯固化速率缓慢的问题。

5、再如cn104804700a公开了“一种无第一溶剂单组分聚氨酯粘合剂及其制备方法”通过异氰酸酯、多元醇和催化剂合成,该方法制得的粘合剂具有固化时间短,开放时间长的特点,但该公开专利中并未提及并解决聚氨酯粘合剂的易燃问题,此外聚氨酯粘合剂由于其本身具有一定的亲水性能,不耐潮湿,该公开专利中并未提及并解决聚氨酯粘合剂耐潮湿问题。

6、聚氨酯胶黏剂属于高分子材料的一种,其本身易燃,在使用时存在一定的安全隐患。

7、例如cn109722204b公开了一种“单组分聚氨酯粘接胶及其制备方法”采用第一聚氨酯预聚体、第二聚氨酯预聚体、粘接胶增塑剂、阻燃剂、除水剂、炭黑、聚氨酯级填料、触变剂、偶联剂以及粘接胶催化剂为原料制备而成,该聚氨酯粘接胶粘接良好,耐老化性能和阻燃性好,但该方法中并未提及并解决固化速率慢,开放时间短的问题,此外该公开专利也并未提及并解决聚氨酯胶黏剂低温下活性低,导致后续加热固化时间长的问题。

8、因此,开发一种开放时间长、固化速率快、醛含量低、耐潮湿性能好,且具有阻燃性能的湿固化单组分聚氨酯胶粘剂。

技术实现思路

1、针对现有技术中存在的不足,本发明提供了一种汽车顶棚用湿固化单组分聚氨酯胶粘剂及其制备方法,该湿固化单组分聚氨酯胶粘剂开放时间长、加热后固化速率快,制备方法中醛类物质含量较低,同时还具有耐潮湿性能和阻燃性能。

2、为了实现上述目的,本发明所采用的技术方案如下:

3、本发明一方面提供了一种汽车顶棚用湿固化单组分聚氨酯胶粘剂,包括如下组分:异氰酸酯、低聚合度聚乙烯醇、功能扩链剂、热活性微胶囊、引发剂和硅烷助剂。

4、在一些实施方式中,所述低聚合度聚乙烯醇的数均分子量为2.5~3.5万。

5、在一些实施方式中,所述异氰酸酯为2,4-甲苯二异氰酸酯、4,4'-二苯基甲烷二异氰酸酯、六亚甲基二异氰酸酯、二亚甲基苯二异氰酸酯、1,6一已二异氰酸酯和多苯基多亚甲基多异氰酸酯中的一种或多种。

6、在一些实施方式中,所述引发剂为过氧化二苯甲酰、偶氮二异丁腈、偶氮二异庚腈和过硫酸铵锌中的一种或多种。

7、在一些实施方式中,所述异氰酸酯与功能扩链剂的质量比为1:(0.01~0.02)。

8、优选的,所述异氰酸酯与功能扩链剂的质量比为1:0.015。

9、申请人通过调控异氰酸酯和功能扩链剂的质量配比,能够防止异氰酸酯和低聚合度聚乙烯醇聚合生成聚氨酯预聚体与较多的功能扩链剂反应进一步反应增大分子量,从而导致聚氨酯胶黏剂初期分子量过大,不利于开放时间内工人施工。

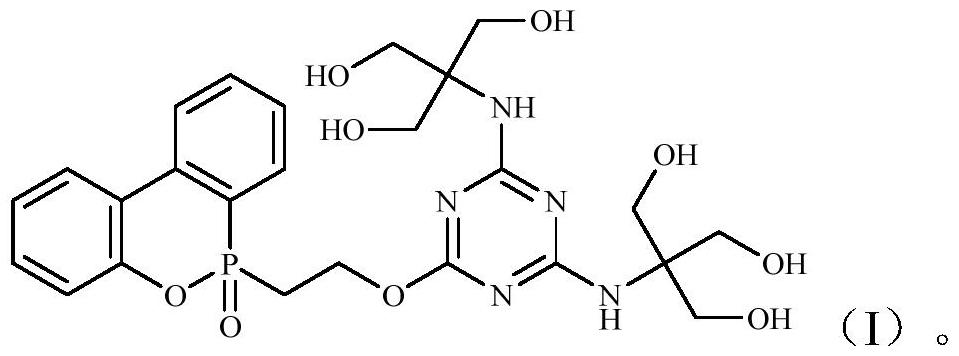

10、在一些实施方式中,所述功能扩链剂的结构如式ⅰ所示:

11、

12、本技术采用特定结构的功能扩链剂能够提供多元醇结构,在异氰酸酯、低聚合度聚乙烯醇和功能扩链剂聚合初期形成小分子聚氨酯胶黏剂就具有一定的交联网络结构基础,在其使用过程中能够配合热活性微胶囊快速形成更多的交联网状结构,达到快速固化的效果,且同时能够增加湿固化单组分聚氨酯胶粘剂的机械性能,此外该功能扩链剂结构中的有机磷结构增加了湿固化单组分聚氨酯胶粘剂的阻燃性能。

13、在一些实施方式中,所述功能扩链剂的制备方法,包括如下步骤:

14、(1)将9,10-二氢-9-氧杂-10-磷杂菲-10-乙醇10-氧化物和式ⅱ所示的化合物

15、

16、与金属催化剂混合加入第一溶剂,降温至5~10℃,向体系中缓慢滴加三聚氯氰升温至25~35℃搅拌6~7h,过滤后减压干燥得到式ⅲ所示的化合物

17、

18、(2)将步骤(1)中的式ⅲ所示的化合物与第一溶剂混合搅拌均匀,体系降温至-5~5℃,向其中加入三氟甲基磺酸三甲基硅酯和2,2'-联吡啶,控温搅拌30~60min,再加入水,升温至25~35℃恒温搅拌24~30h,过色谱柱后再冻干得到功能扩链剂。

19、在一些实施方式中,所述第一溶剂为二氯甲烷、乙酸乙酯和甲苯中的一种或多种;所述步骤(1)中,第一溶剂的体积为三聚氯氰质量的7~9倍;所述步骤(2)中,第一溶剂的体积为式ⅲ所示的化合物质量的4~6倍。

20、在一些实施方式中,所述金属催化剂为zn(otf)2,且金属催化剂与三聚氯氰的摩尔比为(0.1~0.2):1。

21、在一些实施方式中,所述三聚氯氰、9,10-二氢-9-氧杂-10-磷杂菲-10-乙醇10-氧化物和式ⅱ所示的化合物的摩尔比为1:(0.25~0.3):(0.55~0.7)。

22、优选的,所述三聚氯氰、9,10-二氢-9-氧杂-10-磷杂菲-10-乙醇10-氧化物和式ⅱ所示的化合物的摩尔比为1:0.28:0.62。

23、申请人通过调控三聚氯氰、9,10-二氢-9-氧杂-10-磷杂菲-10-乙醇10-氧化物和式ⅱ所示的化合物的摩尔比,能够使三聚氯氰结构中的一个氯原子与9,10-二氢-9-氧杂-10-磷杂菲-10-乙醇10-氧化物反应,使其余两个氯原子与式ⅱ所示的化合物反应,提高伯醇含量,从而提升湿固化单组分聚氨酯胶粘剂结构中的交联网状结构的含量,增加固化速率和机械强度,同时具有较好的阻燃性能。

24、在一些实施方式中,所述式ⅲ所示的化合物、三氟甲基磺酸三甲基硅酯和2,2'-联吡啶的摩尔比为1:(2~2.2):(3~3.2)。

25、优选的,所述式ⅲ所示的化合物、三氟甲基磺酸三甲基硅酯和2,2'-联吡啶的摩尔比为1:2.1:3.1。

26、在一些实施方式中,所述步骤(2)中,水的体积为第一溶剂体积的2~4倍。

27、在一些实施方式中,所述式ⅱ所示的化合物的制备方法包括如下步骤:将氨丁三醇与第二溶剂混合搅拌均匀,向体系中连续加入n,n-二异丙基乙胺和氯甲基甲醚,控制加入时间为10~15min,加入后控制温度为25~35℃,恒温搅拌12~16h,得到式ⅱ所示的化合物。

28、申请人通过采用氯甲基甲醚作为保护基将氨丁三醇中的羟基进行保护,能够防止氨丁三醇中的羟基与三聚氯氰中的氯原子发生反应,从而导致式ⅲ所示的化合物的收率降低。

29、在一些实施方式中,所述第二溶剂为乙醇和/或甲醇;所述第二溶剂的体积为氨丁三醇质量的20~22倍。

30、在一些实施方式中,所述氨丁三醇、n,n-二异丙基乙胺和氯甲基甲醚的摩尔比为1:(3~3.2):(4~4.2)。

31、优选的,所述氨丁三醇、n,n-二异丙基乙胺和氯甲基甲醚的摩尔比为1:3.1:4.1。

32、本技术通过调控氨丁三醇、n,n-二异丙基乙胺和氯甲基甲醚的摩尔比能够使氨丁三醇中的三个羟基基团全部被氯甲基甲醚保护,而氨基不受影响,进一步提高了式ⅲ所示的化合物合成收率。

33、在一些实施方式中,所述热活性微胶囊的制备方法包括如下步骤:

34、(a)按质量份计,将1~3份的功能扩链剂和0.5~1.5份的2-羟基-n,n,n-三甲基-1-丙胺甲酸盐溶于100~500份的去离子水中,向其中加入0.5~1份的复合乳化剂,搅拌均匀制得芯材相;

35、(b)将1~3份的聚苯乙烯和10~15份的聚酰亚胺混合溶于270~300份的二氯甲烷中,搅拌15~25min,制得油相;

36、(c)将芯材相滴入油相中,搅拌乳化35~45min,离心后用无水乙醇洗涤,在40~50℃下减压干燥得到热活性微胶囊。

37、湿固化单组分聚氨酯胶粘剂的粘结是通过端基-nco基团与材料表面的水合物进行反应形成氨基化合物,氨基化合物进一步与端基-nco基团反应产生粘结作用,但常见的湿固化单组分聚氨酯胶粘剂在使用时固化速率较慢,工艺时间长,尤其在寒冷地区,低温环境下加工使用聚氨酯胶粘剂时催化剂的活性会随温度降低活性降低,为了弥补活性不足的问题,常规的方法为向其中添加更多的催化剂保持活性,但在常温下放置时催化剂会使湿固化单组分聚氨酯胶粘剂缓慢自身聚合,导致其中的-nco基团减少从而使聚氨酯胶黏剂长期储存粘度增加,因此需要长时间在低温下储存,若对催化剂的添加量进行控制,虽然能够略微减缓聚氨酯胶黏剂长期放置时粘度增加的问题,但其在热压固化时由于催化剂量不足会导致固化时间延长。

38、本技术通过采用聚苯乙烯和聚酰亚胺作为油相,功能扩链剂和2-羟基-n,n,n-三甲基-1-丙胺甲酸盐复配作为芯材相,制备了一种热活性微胶囊,一方面该热活性微胶囊能够在升温时,部分囊壁表面出现收缩当温度升高至70℃时部分囊壁收缩达到极限破裂,形成大量的孔隙,内部芯材大量流出在高温下2-羟基-n,n,n-三甲基-1-丙胺甲酸盐催化剂催化效果增强,能够快速催化湿固化单组分聚氨酯胶粘剂中的-nco基团与水反应,同时功能扩链剂能够继续增加湿固化单组分聚氨酯胶粘剂中的网状结构,促进分子量的增加从而增强湿固化单组分聚氨酯胶粘剂的机械性能;另一方面,由于催化剂2-羟基-n,n,n-三甲基-1-丙胺甲酸盐被微胶囊包覆,很好地避免了因低温下聚氨酯胶黏剂活性低而通过加入大量催化剂提高其活性进而使聚氨酯胶黏剂存放稳定性较差粘度增加的问题。

39、在一些实施方式中,所述步骤(c)中芯材相与油相的质量比为(3~4):1。

40、优选的,所述步骤(c)中芯材相与油相的质量比为3.5:1。

41、申请人通过调控芯材相与油相的质量比能够防止囊壁厚度过大从而导致部分囊壁收缩性能增强,从而使囊壁不易破裂导致湿固化单组分聚氨酯胶粘剂固化速率较慢。

42、在一些实施方式中,所述复合乳化剂由十二烷基苯磺酸钠和阿拉伯树胶组成,且两者质量比为(2~4):1。

43、申请人通过采用十二烷基苯磺酸钠和阿拉伯树胶复配能够使芯材相在热活性微胶囊中更稳定,其原因可能是阿拉伯树胶能够增加芯材相的粘度,能够增强芯材相向湿固化单组分聚氨酯胶粘剂体系中迁移的阻力,此外十二烷基苯磺酸钠能够协同锁水,阻止芯材相向囊壁迁移。本技术通过调控十二烷基苯磺酸钠和阿拉伯树胶的质量比,能够防止阿拉伯树胶使活性微胶囊尺寸增加,且不利于囊壁破损后芯材相无法及时流出而导致湿固化单组分聚氨酯胶粘剂固化速率减慢。

44、在一些实施方式中,所述硅烷助剂为二苯基二氯硅烷。

45、在一些实施方式中,所述硅烷助剂的质量占组分总质量的0.05~0.07%。

46、优选的,所述硅烷助剂的质量占组分总质量的0.06%。

47、湿固化单组分聚氨酯胶粘剂在辊胶后由于其易与空气中的水分发生反应从而减小了开放时间,本技术通过调控硅烷助剂的添加量能够延长常温高湿度环境下湿固化单组分聚氨酯胶粘剂的开放时间,同时能够避免高温高湿度环境下该聚氨酯胶粘剂固化时由于硅烷助剂的存在抑制水分与该聚氨酯胶粘剂反应而延长固化时间的问题,其原因可能是,硅烷助剂能够在湿固化单组分聚氨酯胶粘剂表面形成一层疏水膜结构,防止常温高湿度下水汽与该聚氨酯胶黏剂发生反应,此外该硅烷助剂能够优先与水发生水解反应生成微量的hcl进一步抑制该聚氨酯胶粘剂中的异氰酸酯基团和水汽的反应,而在高温高湿度环境下聚氨酯胶粘剂在催化剂和功能扩链剂下的固化效果远大于特定配比的硅烷助剂对聚氨酯胶粘剂的抑制效果,使硅烷助剂对聚氨酯胶粘剂热压固化的影响可忽略不计。

48、本发明另一方面提供了一种汽车顶棚用湿固化单组分聚氨酯胶粘剂的制备方法,包括如下步骤:

49、s1、按质量份计,将7~10份低聚合度聚乙烯醇升温80~100℃搅拌2~4h,再降温至25~35℃后与乙腈混合溶解,向体系中加入100~120份异氰酸酯混合搅拌,通入保护气体,再加入0.01~0.02份引发剂和功能扩链剂,升温至55~65℃,搅拌0.5~1.5h,在40~50℃下减压干燥得到低聚物聚氨酯;

50、s2、在25~35℃下将0.5~1.5份热活性微胶囊和硅烷助剂加入到步骤s1中的低聚物聚氨酯中混合搅拌均匀,即得湿固化单组分聚氨酯胶粘剂。

51、申请人通过控制引发剂的添加量能够防止聚氨酯胶黏剂在常温放置下仍能够具有一定的活性继续引发低聚物聚氨酯聚合从而增加粘度,同时还能够使聚氨酯在低温环境中由于引发剂的存在,适中保持活性状态趋势,当温度升高能够快速恢复活性,降低热压时间,提高生产速度。

52、在一些实施方式中,所述乙腈的体积为低聚合度聚乙烯醇质量的9~11倍。

53、本发明与现有技术相比,有益效果如下:

54、(1)本发明通过异氰酸酯、低聚合度聚乙烯醇、功能扩链剂、热活性微胶囊、引发剂和硅烷助剂为主要组分制备了一种汽车顶棚用湿固化单组分聚氨酯胶粘剂,该湿固化单组分聚氨酯胶黏剂辊胶后在常温且湿度不大于50%的条件下具有较长的开放时间,在不小于130℃条件下即可快速热压成型,此外本发明的湿固化单组分聚氨酯胶黏剂合成工艺中采用低聚合度聚乙烯醇为聚合原料,其中醛含量极低从而使制备的聚氨酯胶黏剂对环境友好,且制备的聚氨酯具有较高的耐候、耐磨和耐腐蚀性能;同时本发明的聚氨酯胶黏剂很好地避免了因低温下聚氨酯胶黏剂活性低而通过加入大量催化剂提高其活性进而使聚氨酯胶黏剂存放稳定性较差粘度增加的问题,具有长期储存时粘度不增加,耐潮湿性能好,还具有阻燃性能。

55、(2)本发明自制的功能扩链剂提供了多元醇结构,能够使湿固化单组分聚氨酯胶黏剂初期聚合时具有大量的三维网状交联结构基础,当后期固化时三维网状交联结构增加,能够使分子量快速增加从而增强湿固化单组分聚氨酯胶粘剂的机械性能,同时该功能扩链剂种含有受阻酚结构能够使湿固化单组分聚氨酯胶粘剂具有较好的阻燃性能。

56、(3)本发明通过采用聚苯乙烯和聚酰亚胺作为油相,能够形成热活性微胶囊的囊壁,在常温或低温时,微胶囊的囊壁结构完整,无法释放包覆其中的具有活性的芯材相,使聚氨酯胶黏剂长期放置时聚氨酯粘度变化不明显,同时提高了湿固化单组分聚氨酯胶粘剂使用时的开放时间;当温度升高时,聚苯乙烯受热收缩而聚酰亚胺能够形成骨架维持热活性微胶囊整体形状,当温度达到70℃时聚苯乙烯收缩达到极限而破裂,内部芯材流出。

57、(4)本发明通过采用功能扩链剂和2-羟基-n,n,n-三甲基-1-丙胺甲酸盐复配作为芯材相,能够促进湿固化单组分聚氨酯胶粘剂与水和功能扩链剂反应,快速提升分子量,从而提高湿固化单组分聚氨酯胶粘剂的固化速率和机械强度。

58、(5)本发明通过调控特定配比的硅烷助剂能够增加湿固化单组分聚氨酯胶粘剂的开放时间,同时能够避免后期固化时硅烷助剂阻碍水分与湿固化单组分聚氨酯胶粘剂的接触面积降低从而导致固化时间延长。

本文地址:https://www.jishuxx.com/zhuanli/20240718/256937.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表