超微晶磨料及其制备方法与流程

- 国知局

- 2024-08-02 17:46:58

本发明涉及微晶磨料制备,具体涉及超微晶磨料及其制备方法。

背景技术:

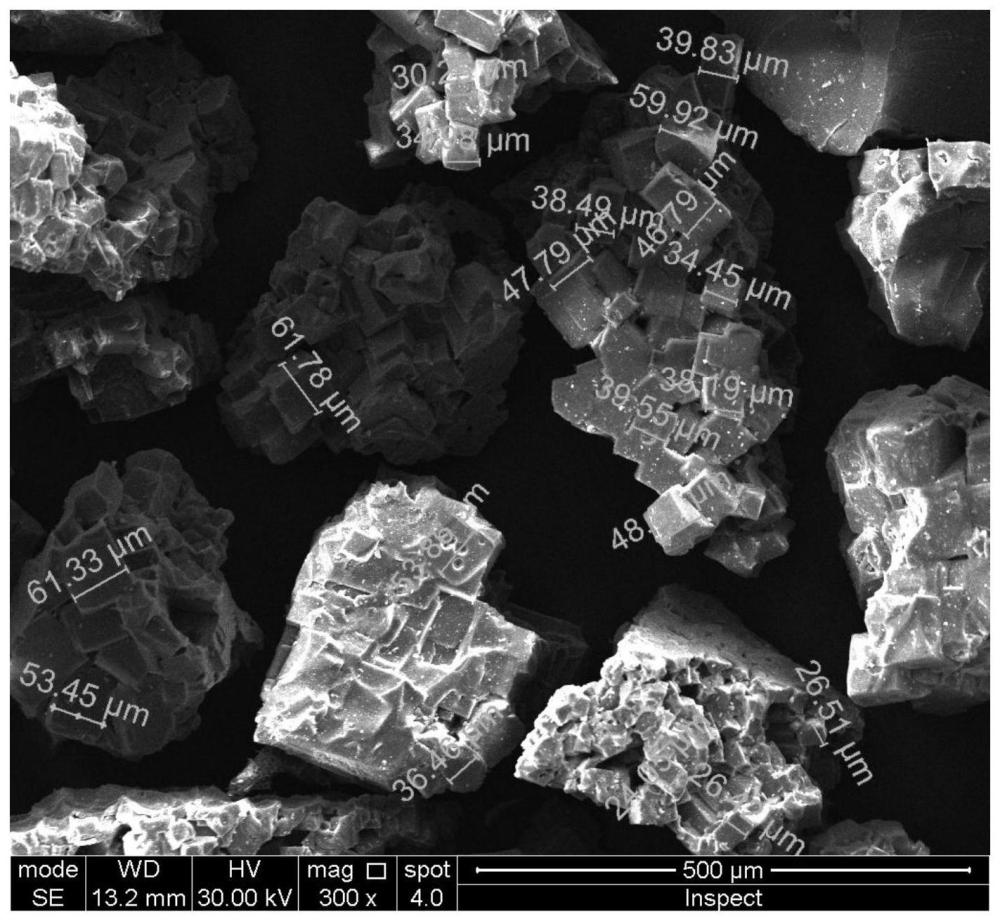

1、在磨料行业中,晶粒细化是改善材料强度的一种有效手段,但受限于现有的工艺和设备,至今不能在产业化的情况下将电熔刚玉晶体的晶粒粒径做到65μm以内。现有的微晶刚玉所采用的原材料及冶炼方法与棕刚玉基本相同,是以铝矾土为主要原料,经高温熔炼、通过急冷的结晶方式而获得。其方法是在停炉后立即把熔液通过流放或倾倒的方法倒入预先准备好的模具内急速冷却(一般在30分钟以内),因而得到微细结晶的集合体。高温熔液采用接替盛接方式,危险性极高,且占地面积大,耗费设备多;微晶刚玉在冶炼过程中,杂质的还原程度较差,al2o3含量为94~96%,晶体尺寸一般在80~300μm,晶体占57~85%,最大晶体尺寸在400~600μm。但这种加工工艺生产出的刚玉晶体无法工业化实现小于65μm的微晶结构。工业化想得到晶体晶粒粒径65μm以内的超微晶体,只有让高温熔液在2050℃以上的高温下急速冷却才可以得到。

2、现有的微晶刚玉磨料的生产方式既不安全又效率低下,且晶粒尺寸大,应用领域有限;而陶瓷微晶磨料晶粒粒径在25nm-100nm,将导致与普通磨料混合后制成的磨具在单位时间内对材料的去除量较小,且又涉及到用酸、用碱、用水,既不经济也不环保。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供一种超微晶磨料,其晶粒粒径尺寸在3μm-65μm,填补了市场的空白。

2、本发明还提供其制备方法,方便快捷,适用范围广。

3、本发明还提供其应用,有效提高了磨具的使用性能。

4、本发明所述的超微晶磨料的制备方法,包括以下步骤:

5、(1)将制备超微晶磨料的原料加入加热装置内熔化成熔液;

6、(2)将加热装置倾倒,使熔液从出料槽流出,同时开启气压阀,经喷嘴用压缩空气将液流吹散成液滴,使熔液在5-60s内降温至室温,液滴在空气中由于熔体粘度和表面张力的作用,在飞行过程中凝固,而形成了球体;

7、(3)将球体经过破碎、磁选、筛分,即得16#-500#粒度规格的超微晶磨料。

8、步骤(2)所述加热装置倾倒的角度为从开始到与水平面呈30°时熔液开始流出,最终至与水平面平行。

9、步骤(2)所述熔液从出料槽流出的流速为1-10t/h。

10、步骤(2)所述气压阀调节排气量为1-50m3/min。

11、步骤(2)所述喷嘴为扁形喷嘴,所述压缩空气的压力为0.3-6mpa。

12、步骤(2)所述球体为空心球体或实心球体,直径小于100mm。

13、步骤(1)所述超微晶磨料包括电熔白刚玉、铬刚玉、棕刚玉、镨钕刚玉、锆刚玉、氧化锆珠。

14、步骤(3)所述超微晶磨料的晶粒粒径在3-65μm。

15、本发明所述的超微晶磨料的应用,所述超微晶磨料为多晶磨料,超微晶磨料与普通磨料按质量比1:(0.3-1)混合后制备磨具。

16、与现有技术相比,本发明有益效果如下:

17、1)本发明所述的超微晶磨料的制备方法易于工业化加工且能耗低,又不涉及用酸、用碱、用水,绿色环保。

18、2)本发明所述超微晶磨料的制备方法可以将2050℃以上的高温在5-60s内降温至室温,极速冷却使得磨料产生小于等于65μm的超微晶结构,不仅提高了生产效率,且解决了产业化生产中无法将高温熔液快速冷却的技术难点。

19、3)本发明通过压缩空气将溶液吹散冷却形成空心球体,同时也降低了后续破碎工序的难度。

20、4)本发明生产出的超微晶磨料的晶粒粒径可达到3μm-65μm,填补了市场空白,使用该超微晶磨料制备的固结磨具在参与磨削时为细小、层级脱落,不但延长了产品的使用寿命,减少了磨具的修整次数,保证了产品利用率的同时还带走了大量的磨削热,在保证被加工工件不易烧伤的同时,还大大提高了被加工工件的表面光洁度和直线度;在制成的涂附类磨具制品使用过程中也是层级逐级脱落,大大改变了原来涂附制品单层颗粒的磨削现状,减少了生产环节中涂附磨具的更换次数,在树脂磨具中表现出锋利,切割面无烧痕,提高了生产效率的同时,降低了生产成本,节约了资源,改善了环境。

技术特征:1.一种超微晶磨料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的超微晶磨料的制备方法,其特征在于,步骤(2)所述加热装置倾倒的角度为从开始到与水平面呈30°时熔液开始流出,最终至与水平面平行。

3.根据权利要求1所述的超微晶磨料的制备方法,其特征在于,步骤(2)所述熔液从出料槽流出的流速为0.5-10t/h。

4.根据权利要求1所述的超微晶磨料的制备方法,其特征在于,步骤(2)所述气压阀调节排气量为1-50m3/min。

5.根据权利要求1所述的超微晶磨料的制备方法,其特征在于,步骤(2)所述喷嘴为扁形喷嘴,所述压缩空气的压力为0.3-6mpa。

6.根据权利要求1所述的超微晶磨料的制备方法,其特征在于,步骤(2)所述球体为空心球体或实心球体,直径小于100mm。

7.根据权利要求1所述的超微晶磨料的制备方法,其特征在于,步骤(1)所述超微晶磨料包括电熔白刚玉、铬刚玉、棕刚玉、镨钕刚玉、锆刚玉、氧化锆珠。

8.根据权利要求1所述的超微晶磨料的制备方法,其特征在于,步骤(3)所述超微晶磨料的晶粒粒径在3-65μm。

9.一种超微晶磨料,其特征在于,采用权利要求1-8任一所述的制备方法制得。

技术总结本发明涉及微晶磨料制备技术领域,具体涉及超微晶磨料及其制备方法。超微晶磨料的制备方法,包括以下步骤:将制备超微晶磨料的原料加入加热装置内熔化成熔液;将加热装置倾倒,使熔液从出料槽流出,同时开启气压阀,经喷嘴用压缩空气将液流吹散成液滴,液滴在空气中由于熔体粘度和表面张力的作用,在飞行过程中凝固,而形成了球体,熔液在5‑60s内降温至室温;将球体经过破碎、磁选、筛分,即得超微晶磨料。所述制备方法可将2050℃以上的高温迅速降温至室温,极速冷却使得磨料产生小于65μm的超微晶结构,不仅提高了生产效率,且解决了工业化生产中无法将溶液快速冷却的技术难点。技术研发人员:杨兵,邓云红,刘磊,周勇受保护的技术使用者:淄博科润磨料有限公司技术研发日:技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240718/257344.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。