一种基于石墨烯的微胶囊及其制备方法

- 国知局

- 2024-08-02 17:47:09

本发明涉及材料,尤其是涉及一种基于石墨烯的微胶囊及其制备方法。

背景技术:

1、环氧树脂因其具有良好的机械性能、粘附性,较高的耐腐蚀性,热稳定性好和成本低等优点,其常用于金属表面保护金属基底免受腐蚀的危害。为了延长水和腐蚀性离子等到达金属基底的时间,提高涂层的使用寿命,通常将一些填料添加到环氧树脂中增强其阻隔性能。

2、具有二维片层结构的石墨烯能够在环氧涂层中形成“迷宫”效应,极大地延长腐蚀性离子的扩散通道,受到腐蚀工作者的关注。但由于石墨烯在环氧涂层中较差的相容性,极大地限制了其在腐蚀领域的应用。此外石墨烯涂层仅能起到被动的防护作用,涂层长期处于严苛环境中,因老化、湿气损伤等因素,在使用过程中会不可避免地产生微裂纹,并随着使用时间延长,微裂纹会逐渐扩大至涂层破损、开裂,使涂层失效,大大缩短涂层的使用寿命,造成一定经济损失。

技术实现思路

1、本发明的目的在于克服上述现有技术的不足之处而提供一种基于石墨烯的微胶囊及其制备方法。采用本技术的方法提高了石墨烯在环氧涂层中的相容性或分散性,并赋予其负载涂层修复剂的微胶囊功能,使石墨烯在环氧涂层中发挥优异阻隔性能的同时,具备自修复效果,这将极大地提高有机涂层的服役时间,推动了石墨烯在腐蚀防护领域的应用。

2、为实现上述目的,本发明采取的技术方案为:

3、本技术提供了一种基于石墨烯的微胶囊,所述微胶囊包括芯材、包覆所述芯材的囊壁和分散剂,所述芯材包括涂层修复剂;所述囊壁包括甲醚化六羟甲基三聚氰胺树脂预聚物、聚乙烯醇和石墨烯。

4、在本技术的技术方案中,本技术加入甲醚化六羟甲基三聚氰胺树脂预聚物加入(带正电荷),通过与分散剂的静电作用均匀的吸附在液滴(芯材)上,后来加入的聚乙烯醇分子也将亲油端插入油芯材料中,本技术通过对甲醚化六羟甲基三聚氰胺树脂预聚物交联,交联材料形成聚合物网络具有一定的强度,作为微胶囊的骨架起到支撑作用,聚乙烯醇镶嵌到甲醚化六羟甲基三聚氰胺树脂预聚物聚合物网络中,作为微胶囊芯材的出口,起到调控作用。进一步,甲醚化六羟甲基三聚氰胺树脂预聚物携带更多的正电荷,而石墨烯在碱性环境中带负电荷,本技术加入的甲醚化六羟甲基三聚氰胺树脂预聚物和石墨烯加入微胶囊体系中,通过电荷作用吸附在核心液滴上,因此,可以将石墨烯成功地引入到微胶囊壁材结构中。

5、本技术通过联合甲醚化六羟甲基三聚氰胺树脂预聚物和聚乙烯醇对石墨烯进行改性,提高了石墨烯应用于环氧涂层中的相容性、分散性,赋予负载涂层修复剂的微胶囊功能,使得制备的基于石墨烯的微胶囊在环氧树脂涂层中发挥优异阻隔性能或屏蔽性能的同时,具备自修复效果,赋予了环氧树脂涂层主动腐蚀防护能力,这极大地提高了环氧树脂涂层的服役时间,达到长效腐蚀防护,推动石墨烯在腐蚀防护领域的应用。本技术提供的基于石墨烯的微胶囊在环氧涂层中具有良好的分散性,可以提高环氧树脂涂层的腐蚀防护性能,并且将本技术基于石墨烯的微胶囊分散至环氧树脂涂层中不易破裂。

6、作为本发明所述基于石墨烯的微胶囊的优选实施方式,所述涂层修复剂包括异佛尔酮二异氰酸酯,所述分散剂包括聚苯乙烯马来酸酐共聚物。

7、本技术采用分散剂,可以形成稳定的乳状液,使其分散成均匀且稳定的小液滴;采用分散剂为聚苯乙烯马来酸酐共聚物(sma),聚苯乙烯马来酸酐共聚物为亲水、亲油性分子,其分子链在碱性环境中完全伸展,亲油端进入油性芯材,亲水端在碱性条件下带负电荷暴露于溶液中,起到连接芯材和囊壁的桥接作用,避免了微胶囊尺寸过大。

8、作为本发明所述基于石墨烯的微胶囊的优选实施方式,所述甲醚化六羟甲基三聚氰胺树脂预聚物、聚乙烯醇的质量比为(10~20):(0.2~0.6)。

9、作为本发明所述基于石墨烯的微胶囊的优选实施方式,所述分散剂和涂层修复剂的质量比为(1~2):(10~20);所述甲醚化六羟甲基三聚氰胺树脂预聚物和涂层修复剂的质量比为(1~2):(1~2);所述聚乙烯醇和涂层修复剂的质量比为(0.2~0.6):(10~20);石墨烯和涂层修复剂的质量比为(0.2~0.6):(10~20)。

10、当分散剂的用量较低时,芯材不能的到充分的乳化作用,ipdi液滴表面只有较少的分散剂(sma),且在机械分散时,ipdi芯材液滴间的相互碰撞,导致芯材间易发生合并现象,液滴体积增大且易发生粘连现象;当分散剂用量过高时,则会导致搅拌后的分散剂的粘度过高,不利于ipdi芯材的分散,不利于石墨烯微胶囊的形成,最终使形成的微胶囊部分破裂。

11、上述用量比例会影响壁材的厚度进而影响断裂强度、还会影响微胶囊的尺寸大小(过小造成聚集,过大会影响涂层完整性)。

12、本技术的微胶囊囊壁包覆芯材后形成的微胶囊具有一定的强度,但其断裂强度不能过高,否则在金属基体产生裂纹发生裂纹扩展时,微胶囊不能及时破裂,即微胶囊内部芯材无法填充到金属基体中,导致涂层的主动防护性能失效。

13、优选地,所述甲醚化六羟甲基三聚氰胺树脂预聚物、聚乙烯醇的质量比为50:0.5。

14、所述分散剂和涂层修复剂的质量比为1:10;所述甲醚化六羟甲基三聚氰胺树脂预聚物和涂层修复剂的质量比为1:1;所述聚乙烯醇和涂层修复剂的质量比为0.5:20;石墨烯和涂层修复剂的质量比为0.5:20。

15、本技术通过采用上述质量比的甲醚化六羟甲基三聚氰胺树脂预聚物和聚乙烯醇对石墨烯进行改性,增强了石墨烯在环氧树脂中的分散性,分散均匀,不易团聚,微胶囊分散至环氧树脂中不易破裂,有助于提高环氧树脂的性能;并且制备后的微胶囊在环氧树脂中具有主动腐蚀防护能力,为金属基底的长效腐蚀防护。

16、本技术提供了上述基于石墨烯的微胶囊的制备方法,包括以下步骤:

17、1)将分散剂加入去离子水中混合溶胀,并调节溶液的ph值为10~11,然后将溶液第一次分散,在第一次分散后的溶液中加入涂层修复剂,进行第二次分散、乳化;

18、2)在步骤1)中获得的乳化的溶液中加入甲醚化六羟甲基三聚氰胺树脂预聚物和聚乙烯醇搅拌反应,然后升温至50℃~60℃继续反应,获得混合液i;

19、3)在混合液中加入甲醚化六羟甲基三聚氰胺树脂预聚物和石墨烯的混合物混合反应,获得混合液ii,然后升温至70℃~80℃,调节混合液ii的ph值为3~5,继续反应,获得混合液iii;

20、4)将混合液iii的温度降至室温,然后抽滤,干燥,获得基于石墨烯的微胶囊。

21、优选地,所述分散剂、涂层修复剂和去离子水的质量比为(1~2):(10~20):(50~100),分散时间随加入的溶液体积逐渐增加。

22、其中,所述步骤2),所述甲醚化六羟甲基三聚氰胺树脂预聚物和聚乙烯醇的质量比为(5~10):(0.2~0.6);

23、所述步骤3)中,甲醚化六羟甲基三聚氰胺树脂预聚物和石墨烯的的质量比为(5~10):(0.2~0.6)。

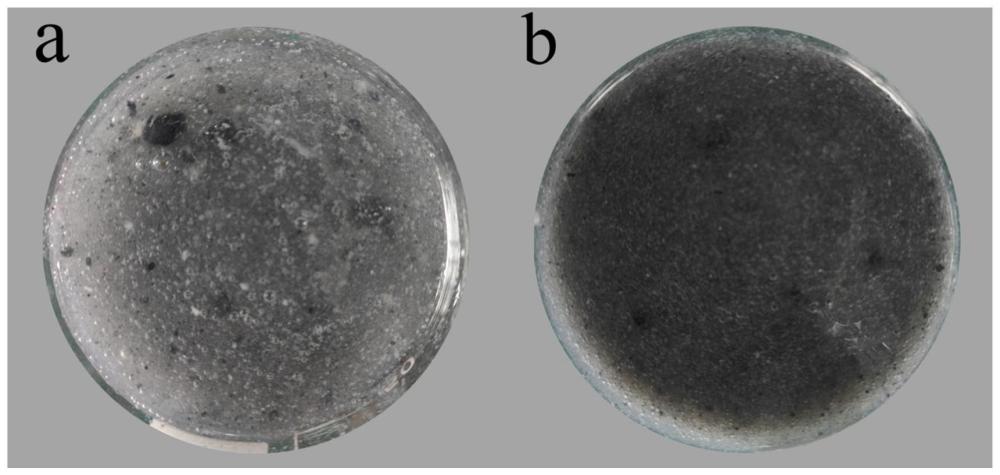

24、本技术以异佛尔酮二异氰酸酯(ipdi)为涂层修复剂和聚苯乙烯马来酸酐共聚物(sma)为分散剂,形成芯材,以高度甲醚化三聚氰胺、聚乙烯醇和石墨烯为囊壁通过原位聚合法制得本技术基于石墨烯的微胶囊。

25、作为本发明所述基于石墨烯的微胶囊的制备方法的优选实施方式,所述步骤1)中,所述第一次分散的时间为20~30min;所述第二次分散的时间为10~15min。

26、作为本发明所述基于石墨烯的微胶囊的制备方法的优选实施方式,所述步骤3)中,甲醚化六羟甲基三聚氰胺树脂预聚物和石墨烯的混合物以0.8ml/min~1.0ml/min的速度加入。

27、本技术采用0.8ml/min~1.0ml/min的速度加入甲醚化六羟甲基三聚氰胺树脂预聚物和石墨烯的混合物,使得甲醚化六羟甲基三聚氰胺树脂预聚物和石墨烯通过电荷作用均匀吸附在核心液滴(芯材)上。

28、作为本发明所述基于石墨烯的微胶囊的制备方法的优选实施方式,所述步骤2)中,所述搅拌的速度为500r/min,搅拌的时间为10min;升温至50℃继续反应1h。

29、作为本发明所述基于石墨烯的微胶囊的制备方法的优选实施方式,所述步骤3)中,通过乙酸溶液调节混合液ii的ph值为3~5。

30、本技术提供了上述基于石墨烯的微胶囊在制备环氧树脂涂层中的用途。

31、与现有技术相比,本技术具有以下有益效果:

32、本技术提供了一种基于石墨烯的微胶囊及其制备方法,本技术基于石墨烯构筑,保留了石墨烯在环氧涂层中的“迷宫”效应,通过甲醚化六羟甲基三聚氰胺树脂预聚物和聚乙烯醇对石墨烯进行改性,改善了石墨烯在环氧树脂涂层中的分散性,增强了石墨烯在环氧树脂涂层中的阻隔性能,进一步提高环氧树脂涂层的使用寿命;同时,本技术通过对石墨烯进行改进,解决了石墨烯在环氧涂层中只能提供被动防护功能的限制,将石墨烯制成可以负载涂层修复剂的微胶囊具有主动腐蚀防护功能(金属基体产生裂纹发生裂纹扩展时,涂层中的微胶囊及时破裂,填充受损区域),为金属基底提供长效的腐蚀防护。并且本技术制备的基于石墨烯的微胶囊分散到环氧树脂过程中不易破裂。

本文地址:https://www.jishuxx.com/zhuanli/20240718/257360.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表