一种原位自乳化降黏剂及其制备方法和应用与流程

- 国知局

- 2024-08-02 17:52:18

本技术属于材料,尤其涉及一种原位自乳化降黏剂及其制备方法和应用。

背景技术:

1、中国稠油资源量比较丰富,近年来轻质油储量不断减少,稠油开采迫在眉睫。目前稠油开发方式以注蒸汽热采为主,不同于稠油冷采,稠油热采是一个相对高能耗、高碳排的过程。在国家“双碳”目标背景下,稠油开发不仅面临着提质增效方面的挑战,更面临着节能减排方面的挑战。为确保稠油上、下游产业链/供应链的稳定,同时贯彻国家“双碳”目标,不仅要持续改进热采技术,也应大力研发稠油冷采技术。

2、目前,稠油冷采技术主要包括出砂冷采技术、化学开采技术、微生物开采技术。出砂冷采技术主要指没有人工能量补充的条件下,依靠天然能量,通过调节压力差使地层砂与流体一起被举升至地面的一种开采方式。化学开采技术又包括化学驱油技术,化学吞吐降黏技术,化学降黏驱油技术等等。化学驱油技术又可分为聚合物驱、表面活性剂驱、碱驱、复合驱,其中聚合物驱是以提高水相黏度,降低油水流度比,提升波及系数来提高采收率;表面活性剂驱是以降低油水界面张力,提高洗油效率来提高采收率;碱驱是以碱和石油酸反应生成表面活性剂的方式提高采收率;复合驱则是把两种或两种以上驱油方式结合起来。化学吞吐降黏技术则是采用稠油降黏剂,用焖井的方式使药剂与油样在底层温度下保温一段时间后,通过相互作用实现稠油降黏进而提高采收率。化学降黏驱油技术主要指将洗油率与稠油降黏剂相结合的方式,使稠油成功剥离并降黏从而提升采收率。微生物开采技术主要包括生物表面活性化技术和微生物降解技术。微生物在生长的过程中所产生的生物酶能改变石油中的碳链组成,使其黏度降低,流动性增加,易于采出;微生物菌液还能使孔隙壁上残留的油段或油滴的油膜剥落而使其流动;微生物的乳化作用还能使储层中的剩余油被启动,从而被采出。

3、出砂冷采技术只适用于疏松砂岩,泥质含量较低油藏,应用范围不广。化学驱油技术主要适用于地层原油黏度低于150mpa·s的低黏油藏,高黏稠油即使能够被驱油剂从地层剥离,驱替液也无法驱动高黏稠油,导致采收率很低。化学降黏驱油技术由于降黏组分和活性组分相互影响,制备同时满足降黏及活性的一体化药剂时间长,普适性差。微生物开采技术由于微生物选择性强,受温度影响明显,且微生物代谢产物会对地层造成污染等原因导致使用受限。由于稠油中含有大量的沥青质、胶质,以及一些脂肪烃类,稠油表现出高黏度和低流动性的特征。所以,在稠油的开采过程中选用合适的降黏剂来降低稠油黏度尤为重要,因此化学吞吐降黏技术是针对稠油开采应用较为广泛的技术手段,其中以乳化降黏为主,但目前乳化降黏剂普遍加入具有强乳化作用的碱和阳离子,碱会对地层造成伤害,阳离子会被地层吸附,产生色谱分离效应。

4、专利cn110396401b公开了一种稠油乳化降粘剂及其制备方法和稠油乳化降粘的方法以及在稠油油藏开采中的应用和开采方法,所述稠油乳化降粘剂含有:阴离子-非离子表面活性剂、阴离子表面活性剂、碱、助剂和水,其中碱剂的加量占比高达30%。碱的加入会对油层岩石骨架和胶结物有严重的伤害,轻者造成油层渗透率增大,注入压力下降,或油水井结垢,清洗油管;重者将造成油层坍塌,特别是注入井近井地带油层的坍塌,甚至油层的堵塞。

5、专利cn109111906b公开了一种稠油乳化降粘剂,由非离子表面活性剂、阳离子型低聚表面活性剂、高分子聚合物和水组成,该稠油乳化降黏剂降低油水界面张力能力强,对稠油具有较好的降粘及乳化效果,尤其适用于高含蜡稠油,且抗盐性强,使用浓度低,成本较低,使用时不需加碱,适用于碱敏地层。但该稠油乳化降黏剂中加入了阳离子,易被地层吸附而失效。

技术实现思路

1、鉴于此,本技术提供了一种原位自乳化降黏剂及其制备方法和应用,主要目的是解决稠油乳化降黏剂易被地层吸附而失效、易破坏地层的技术问题。

2、一方面,本技术提供了一种原位自乳化降黏剂,所述降黏剂的原料包括以下各组分:

3、高分子材料30%~50%,助剂10%~20%,增溶剂5%~10%,余量为水,总计100wt%;

4、所述高分子材料由α-烯基磺酸钠、季铵盐类表面活性剂单体、丙烯酰胺类单体、丙烯酸脂肪醇酯类单体在引发剂的作用下共聚反应得到;

5、所述助剂选自脂肪醇聚氧乙烯醚和/或烷基糖苷。

6、可选地,所述高分子材料在30%~50%内,质量百分比可选自30%、35%、40%、45%、50%中的任意值或任意两者之间的范围值;

7、助剂在10%~20%内,质量百分比可选自10%、15%、18%、20%中的任意值或任意两者之间的范围值;

8、增溶剂在5%~10%内,质量百分比可选自5%、8%、10%中的的任意值或任意两者之间的范围值;余量为水,总计100wt%。

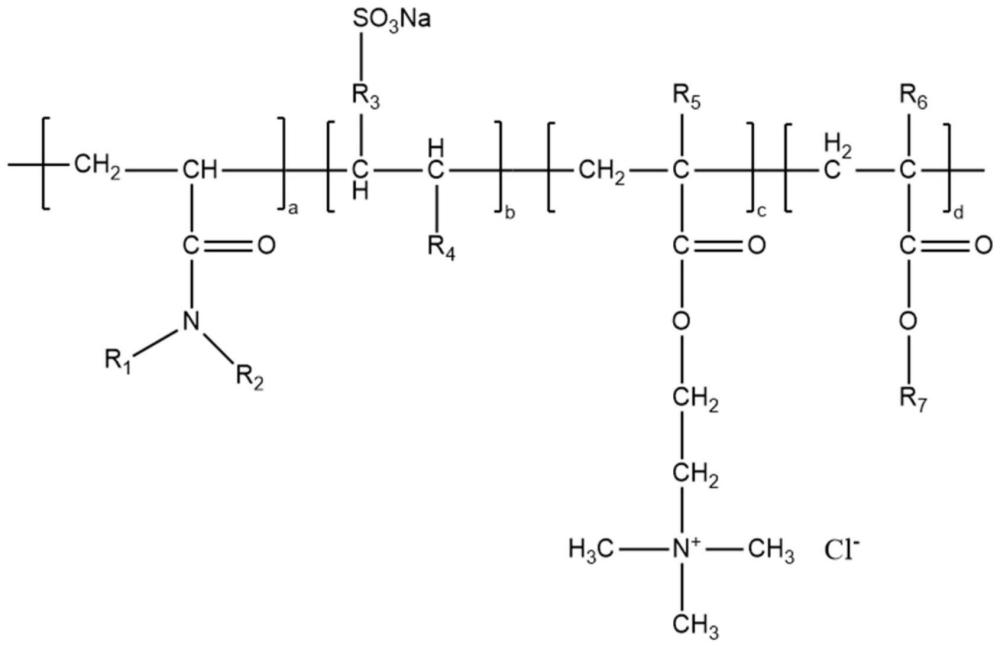

9、可选地,所述高分子材料的分子结构为式i:

10、

11、式i中,a为丙烯酰胺类单体结构单元的重复数;

12、b为α-烯基磺酸钠结构单元的重复数;

13、c为季铵盐类表面活性剂结构单元的重复数;

14、d为丙烯酸脂肪醇酯类结构单元的重复数;

15、r1、r2、r5、r6各自独立的选自氢或甲基;

16、r3选自c1~c3链烷基中的一种;

17、r4、r7各自独立的选自c9~c13链烷基中的一种。

18、可选地,ma为丙烯酰胺类单体结构单元的质量百分数;

19、mb为α-烯基磺酸钠结构单元的质量百分数;

20、mc为季铵盐类表面活性剂结构单元的质量百分数;

21、md为丙烯酸脂肪醇酯类结构单元的质量百分数;

22、ma:mb:mc:md=(10~20):(20~30):(10~20):(30~40);优选地

23、ma:mb:mc:md=(10~15):(25~30):(15~20):(35~40);进一步优选地

24、ma:mb:mc:md=(10~12):(28~30):(18~20):(38~40);ma+mb+mc+md=100%。

25、可选地,在水介质存在的条件下,所述高分子材料由α-烯基磺酸钠、季铵盐类表面活性剂单体、丙烯酰胺类单体、丙烯酸脂肪醇酯类单体在引发剂的作用下共聚反应得到。

26、本技术高分子材料的制备方法中水作为反应介质不参与反应,可根据实际需要通过控制水的用量调节高分子材料的粘度。

27、本技术中,水、丙烯酰胺类单体、α-烯基磺酸钠、季铵盐类表面活性剂单体和丙烯酸脂肪醇酯类单体混合时,质量份数比为200:(10~20):(20~30):(10~20):(30~40),其中,丙烯酰胺类单体、α-烯基磺酸钠、季铵盐类表面活性剂单体和丙烯酸脂肪醇酯类单体的质量份数总和为100份。

28、可选地,以质量份数计,所述丙烯酰胺类单体、α-烯基磺酸钠、季铵盐类表面活性剂单体和丙烯酸脂肪醇酯类单体的质量比为(10~20):(20~30):(10~20):(30~40),总计100份;

29、可选地,以质量份数计,所述丙烯酰胺类单体、α-烯基磺酸钠、季铵盐类表面活性剂单体和丙烯酸脂肪醇酯类单体的质量比为(10~15):(25~30):(15~20):(35~40),总计100份;

30、可选地,以质量份数计,所述丙烯酰胺类单体、α-烯基磺酸钠、季铵盐类表面活性剂单体和丙烯酸脂肪醇酯类单体的质量比为(10~12):(28~30):(18~20):(38~40),总计100份。

31、可选地,所述丙烯酰胺类单体、α-烯基磺酸钠、季铵盐类表面活性剂单体和丙烯酸脂肪醇酯类单体的质量份数配比中,丙烯酰胺类单体的质量份占比选自10、11、12、13、14、15、16、17、18、19、20中的任意值或任意两者之间的范围值;α-烯基磺酸钠的质量份占比选自20、21、22、23、24、25、26、27、28、29、30中的任意值或任意两者之间的范围值;季铵盐类表面活性剂单体的质量份占比选自10、11、12、13、14、15、16、17、18、19、20中的任意值或任意两者之间的范围值;丙烯酸脂肪醇酯类单体的质量份占比选自30、31、32、33、34、35、36、37、38、39、40中的任意值或任意两者之间的范围值,四种组分总质量份数为100份。

32、可选地,所述引发剂的用量为所述丙烯酰胺类单体、α-烯基磺酸钠、季铵盐类表面活性剂单体和丙烯酸脂肪醇酯类单体总质量的0.1%~1%。

33、可选地,所述引发剂的用量为所述丙烯酰胺类单体、α-烯基磺酸钠、季铵盐类表面活性剂单体和丙烯酸脂肪醇酯类单体总质量的0.4%~0.8%。

34、可选地,所述自由基共聚反应的温度为60~80℃,反应时间为3~6h。

35、可选地,所述自由基共聚反应的温度为70~80℃,反应时间为4~6h。

36、可选地,所述丙烯酰胺类单体选自丙烯酰胺、甲基丙烯酰胺、n,n-二甲基丙烯酰胺中的至少一种。

37、可选地,所述季铵盐类表面活性剂单体选自丙烯酰氧乙基三甲基氯化铵和/或2-甲基丙烯酰氧乙基三甲基氯化铵。

38、可选地,所述丙烯酸脂肪醇酯类单体选自丙烯酸脂肪醇酯和/或甲基丙烯酸脂肪醇酯。

39、可选地,所述丙烯酸脂肪醇酯或所述甲基丙烯酸脂肪醇酯脂肪醇的碳链长度为c9~c13。

40、可选地,所述丙烯酸脂肪醇酯类单体选自丙烯酸十二酯、甲基丙烯酸十二酯、甲基丙烯酸正壬酯中的至少一种。

41、可选地,所述引发剂选自过硫酸钾、过硫酸铵、偶氮二异丁基脒盐酸盐、偶氮二异丁咪唑啉盐酸盐和偶氮二异丙基咪唑啉中的至少一种。

42、可选地,所述脂肪醇聚氧乙烯醚中聚氧乙烯醚个数为n,n=3~9。

43、可选地,所述脂肪醇聚氧乙烯醚选自脂肪醇聚氧乙烯醚aeo-3、脂肪醇聚氧乙烯醚aeo-5、脂肪醇聚氧乙烯醚aeo-7、脂肪醇聚氧乙烯醚aeo-9。

44、可选地,所述烷基糖苷中烷基碳链长度选自c8~c12或c12~c14。

45、可选地,所述烷基糖苷选自烷基糖苷apg0810和/或烷基糖苷apg1214。

46、可选地,所述增溶剂选自聚乙二醇。

47、可选地,所述聚乙二醇分子量为200~600。

48、可选地,所述聚乙二醇选自聚乙二醇200、聚乙二醇400、聚乙二醇600中的至少一种。

49、第二方面,本技术提供了上述原位自乳化降黏剂的制备方法,所述制备方法包括:高分子材料、助剂、增溶剂和水混合,得到所述降黏剂。

50、可选地,所述混合的温度为30℃~50℃,混合时以200r/min~4000r/min速度搅拌30min~60min。

51、第三方面,本技术提供了上述原位自乳化降黏剂在稠油降黏中的应用。

52、与现有技术相比,本技术具有以下有益效果:

53、(1)本技术提供的原位自乳化降黏剂中的高分子材料中的酰胺基、酯基与原油中的胶质、沥青质形成较强的氢键作用,来破坏胶质、沥青质之间的π-π堆叠结构,改变稠油中蜡质的结晶行为和胶质、沥青质的聚集方式,再通过脂肪醇聚氧乙烯醚类、烷基糖苷类等高活性助剂的渗透作用,使稠油形成o/w型乳状液,从而提高稠油的低温流动性。

54、(2)本技术提供的原位自乳化降黏剂中不存在单独的阳离子单体,可减少被底层吸附,本技术是在高分子材料中引入阳离子单体,通过阴阳两种电荷相反的结构单元,形成内盐,既提高了耐盐性能,又降低了地层对其的吸附作用。

55、(3)本技术提供的原位自乳化降黏剂,不存在碱,不会对地层造成破坏,更加环保。

56、(4)本技术提供的原位自乳化降黏剂可以在地层条件下,自发与原油形成o/w型乳状液,即使经过泵口的高速剪切(剪切速度约为2280rpm)时也不会转变为w/o型乳状液,不会堵塞泵口。

57、(5)本技术提供的原位自乳化降黏剂可以在纯静态或地层微扰动(折合成转速大概6rpm~10rpm)情况下,实现与原油的自发乳化,无需额外提供能量。

本文地址:https://www.jishuxx.com/zhuanli/20240718/257763.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表