一种用于大型模具的冷却系统的制作方法

- 国知局

- 2024-08-05 13:27:32

本技术涉及模具冷却,具体为一种用于大型模具的冷却系统。

背景技术:

1、一体化压铸是一种先进的制造技术,它是在高速高压的作用下,将液态或半液态金属填入压铸模型腔,并使金属液在一定的压力下快速凝固成铸件的一种精密铸造方法。这种技术主要是将原本设计中需要组装的多个独立的零件经过重新设计,然后使用特大型压铸机进行一次性压铸成型,从而实现原有功能,但是在进行金属液固化时,由于所压铸的金属液之间的厚度不同,会导致金属液成型时,由于温度不均而发生形变,因此,需要一种用于大型模具的冷却系统。

2、现检索到申请号为:cn201310189185.0一种模具冷却系统,并且冷却效果好、冷却水管道的布置方便。

3、但现有的模具冷却系统在实际使用时还存在一定缺陷:在进行对需要固化的金属液进行降温时,由于金属液在进行压铸时,不同的区域的厚度不同,会导致在进行冷却时,由于部分金属液无法冷缩成型,导致所处的零件的区域发生形变,为此,我们提出一种用于大型模具的冷却系统。

技术实现思路

1、为了弥补以上的不足,本实用新型提供了一种用于大型模具的冷却系统,旨在改善在进行对需要固化的金属液进行降温时,由于金属液在进行压铸时,不同的区域的厚度不同,会导致在进行冷却时,由于部分金属液无法冷缩成型,导致所处的零件的区域发生形变的问题。

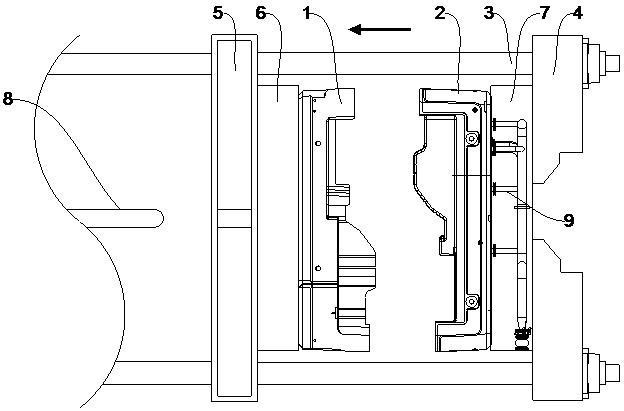

2、本实用新型通过以下技术方案予以实现一种用于大型模具的冷却系统,包括动模板和冷却系统,所述动模板侧边设置有定模板,且所述定模板远离动模板的一侧设置有定模底座,所述动模板远离定模底座的一侧设置有动模底座,且所述定模底座远离定模板的一侧设置有定模固定板,所述动模板和定模板的上方均设置有拉杆,且所述冷却系统设置于定模底座的内壁靠近定模板的一侧处。

3、进一步的,所述冷却系统包含有控制阀、第二进水管、第三进水管和换热管且所述控制阀的下方设置有第二进水管,所述第二进水管靠近定模板的一侧设置有第三进水管,且所述第三进水管远离第二进水管的一侧设置有换热管。

4、进一步的,所述冷却系统还包括控制阀、排水管和出水口,且所述第二进水管的下方设置有闭合阀,所述闭合阀的下方设置有排水管,且所述排水管的下方设置有出水口。

5、进一步的,所述动模底座远离动模板的一侧设置有动模固定板,且所述动模固定板的一侧设置有顶出杆,所述动模板靠近顶出杆的一侧设置有顶出槽。

6、进一步的,所述动模底座的内壁靠近动模板的一侧设置有四组冷却室,且所述冷却室远离动模板的一侧设置有第一进水管,所述第一进水管的两侧均设置有分水管,且所述分水管的下方设置有第一水管接头,所述第一水管接头的下方设置有第二水管接头,且所述第一进水管的上方设置有第一软管,所述顶出槽的下方设置有出水管,且所述出水管的下方设置有第二软管。

7、进一步的,所述定模板远离定模底板的一侧设置有浇口套,且所述浇口套的外表面设置有定位圈。

8、本实用新型提供了一种用于大型模具的冷却系统,具备以下有益效果:

9、该一种用于大型模具的冷却系统,采用冷却系统,可以对处于成型腔内部的金属液在进行冷却时,通过对不同厚度的地点进行分类冷却,从而有效避免出现金属液在冷却时,冷却不均而发生形变,且配合第三进水管和换热管的作用,使得金属液在压铸时厚度较厚的区域通过多量的第三进水管进行对温度的吸附,从而有效降低温度,以便更好的满足实际使用需求,其具体内容如下:

10、该一种用于大型模具的冷却系统,设置有冷却室;在进行压铸时,当冷却液受到挤压而在成型腔内部成型时,配合冷却室和第一进水管的作用,对动模板的外表面进行快速降温,可以避免在后续动模板进行移动时,动模板本身所携带的温度传递给其他区域导致其携带动模板的零件老化速度变快。

技术特征:1.一种用于大型模具的冷却系统,包括动模板(1)和冷却系统(9),其特征在于:所述动模板(1)侧边设置有定模板(2),且所述定模板(2)远离动模板(1)的一侧设置有定模底座(7),所述动模板(1)远离定模底座(7)的一侧设置有动模底座(6),且所述定模底座(7)远离定模板(2)的一侧设置有定模固定板(4),所述动模板(1)和定模板(2)的上方均设置有拉杆(3),且所述冷却系统(9)设置于定模底座(7)的内壁靠近定模板(2)的一侧处。

2.根据权利要求1所述的一种用于大型模具的冷却系统,其特征在于:所述冷却系统(9)包含有控制阀(20)、第二进水管(21)、第三进水管(22)和换热管(23)且所述控制阀(20)的下方设置有第二进水管(21),所述第二进水管(21)靠近定模板(2)的一侧设置有第三进水管(22),且所述第三进水管(22)远离第二进水管(21)的一侧设置有换热管(23)。

3.根据权利要求2所述的一种用于大型模具的冷却系统,其特征在于:所述冷却系统(9)还包括控制阀(20)、排水管(25)和出水口(26),且所述第二进水管(21)的下方设置有闭合阀(24),所述闭合阀(24)的下方设置有排水管(25),且所述排水管(25)的下方设置有出水口(26)。

4.根据权利要求1所述的一种用于大型模具的冷却系统,其特征在于:所述动模底座(6)远离动模板(1)的一侧设置有动模固定板(5),且所述动模固定板(5)的一侧设置有顶出杆(8),所述动模板(1)靠近顶出杆(8)的一侧设置有顶出槽(10)。

5.根据权利要求4所述的一种用于大型模具的冷却系统,其特征在于:所述动模底座(6)的内壁靠近动模板(1)的一侧设置有四组冷却室(12),且四组所述冷却室(12)远离动模板(1)的一侧设置有第一进水管(14),所述第一进水管(14)的两侧均设置有分水管(15),且所述分水管(15)的下方设置有第一水管接头(16),所述第一水管接头(16)的下方设置有第二水管接头(17),且所述第一进水管(14)的上方设置有第一软管(13),所述顶出槽(10)的下方设置有出水管(18),且所述出水管(18)的下方设置有第二软管(19)。

6.根据权利要求1所述的一种用于大型模具的冷却系统,其特征在于:所述定模板(2)远离定模底板的一侧设置有浇口套(11),且所述浇口套(11)的外表面设置有定位圈(1101)。

技术总结本技术公开了一种用于大型模具的冷却系统,涉及模具冷却技术领域,包括动模板和冷却系统,所述动模板侧边设置有定模板,且所述定模板远离动模板的一侧设置有定模底座,所述动模板远离定模底座的一侧设置有动模底座,且所述定模底座远离定模板的一侧设置有定模固定板,所述动模板和定模板的上方均设置有拉杆,且所述冷却系统设置于定模底座的内壁靠近定模板的一侧处。在将金属液灌入动模板和定模板合并而形成的成型腔时,当处于成型腔内部的金属液由部分厚度过厚无法快速冷却时,通过动模板内部的冷却室和定模板的冷却系统对金属液进行快速冷却,以用于减少金属液在成型腔内部的时间,同时避免零件不同区域的降温速度不同。技术研发人员:文杰,曹飞,瞿小春,田秀兵,董文辉受保护的技术使用者:雄邦压铸(南通)有限公司技术研发日:20231129技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240720/267585.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表