一种燃气蒸汽锅炉低品位余热自耦合利用系统的制作方法

- 国知局

- 2024-08-01 02:46:38

本技术涉及节能环保供热,特别涉及一种燃气蒸汽锅炉低品位余热自耦合利用系统。

背景技术:

1、天然气的主要成分是甲烷(ch4),燃烧产物中含有15~17%的水蒸气,其冷凝温度在55℃左右,水蒸气的汽化潜热约占燃气低位热值的11%。天然气利用效率在不同过量空气系数下随排烟温度变化的曲线,排烟温度越低,燃气利用效率就越高;当低于烟气中水蒸气露点温度时,水蒸气大量冷凝放出汽化潜热,天然气利用效率急剧升高,因此回收烟气余热最重要的为回收排烟中水蒸气的汽化潜热,排烟温度越低烟气余热回收越多。

2、一般情况下然气锅炉的排烟温度一般在120℃~180℃,一般情况下,排烟温度每降低10℃,烟气余热资源损失减少约1%,相应节约能耗2%,经济效益显著。

3、对于燃气锅炉而言,一般采用间壁式换热器来预热空气和加热锅炉回水,以提高燃气利用效率。然而,空气预热量少、锅炉回水温度高,导致锅炉排烟温度无法降到很低。现有的通过烟气余热回收装置回收蒸汽锅炉排烟余热,循环加热锅炉软化水箱内的软化水。然而,随着锅炉的运行,这样持续循环加热不断的提高软化水箱内软化水的整体温度,出现软化水水温持续升高,影响烟气温度降低的问题,导致降低了烟气余热回收效果,无法充分利用排烟系统中的热量。

技术实现思路

1、有鉴于此,本实用新型旨在提出一种燃气蒸汽锅炉低品位余热自耦合利用系统,以解决现有燃气蒸汽锅炉系统烟气余热回收效果,排烟系统中的热量无法充分利用的问题。

2、为达到上述目的,本实用新型的技术方案是这样实现的:

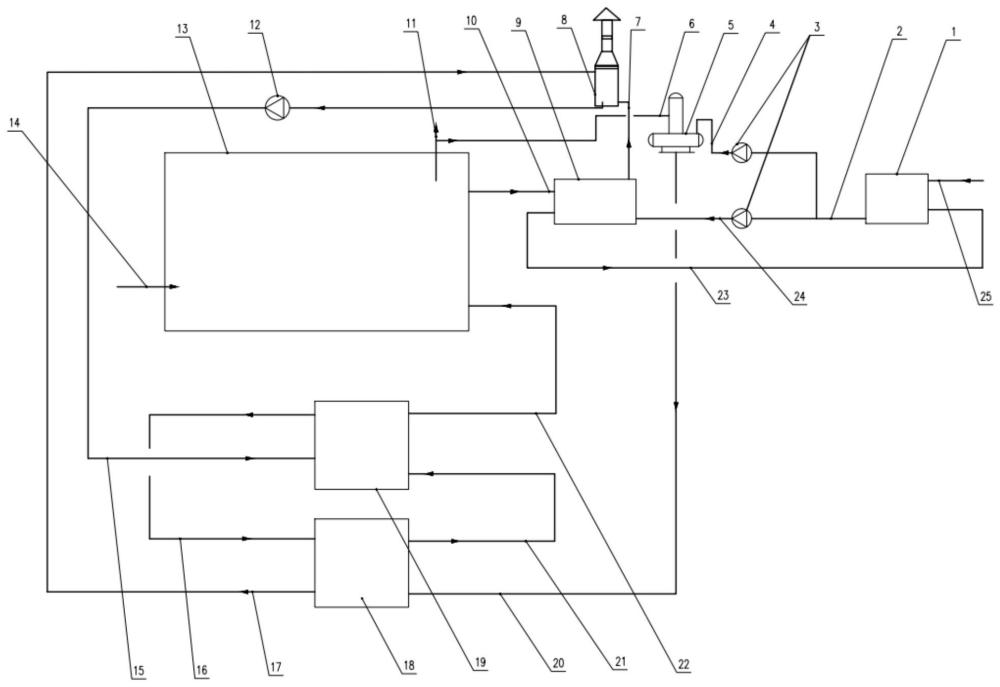

3、一种燃气蒸汽锅炉低品位余热自耦合利用系统,包括水箱、烟气节能换热器、除氧器、电热泵装置和燃气蒸汽锅炉和喷淋换热器,所述水箱用于向系统注入软化水,所述燃气蒸汽锅炉排烟依次通过烟气节能换热器和喷淋换热器降温,分别加热软化水、中介水,加热后的软化水进入除氧器后进入燃气蒸汽锅炉的给水系统,中介水经喷淋换热器换热升温后通过中介水进电热泵管道进入电热泵装置放热降温,降温后的中介水再次循环至喷淋换热器吸收烟气余热。

4、进一步的,还包括中介水换热器,从除氧器流出的锅炉给水经除氧器出水管道流向中介水换热器,升温后的锅炉给水经过热水出换热器管道进入电热泵装置加热;电热泵装置中降温后的中介水经中介水进换热器管道流向中介水换热器,所述中介水换热器换热后的中介水通过中介水进喷淋塔管道流向喷淋换热器。

5、进一步的,所述水箱、烟气节能换热器、除氧器、中介水换热器、喷淋换热器、电热泵装置和燃气蒸汽锅炉通过管道管路将系统分为软化水循环、锅炉给水管路、中介水循环、燃气烟气管路结构,其中:

6、软化水循环包括水箱,水箱作为整个系统的水源,软化水从水箱进入系统,水箱中的软化水经过烟气节能换热器中吸收烟气热量升温后,与燃气蒸汽锅炉经锅炉蒸汽出口管路、进汽管路流出的蒸汽在除氧器内汇合;

7、锅炉给水管路,除氧器内的汇合水流经除氧器出水管道进入中介水换热器,吸收热量后进入电热泵装置,软化水经电热泵装置再次加热后进入燃气蒸汽锅炉,所述燃气蒸汽锅炉在燃烧加热时产生的蒸汽通过锅炉蒸汽出口管路、进汽管路排出;

8、中介水循环,中介水进入喷淋换热器吸收烟气节能换热器排出的烟气热量并升温,升温后的中介水进入电热泵装置中作为低温热源放热,将热量通过电热泵装置转移到锅炉给水,降温后的中介水再次进入中介水换热器与锅炉给水换热,降温后重新进入喷淋换热器中吸热;

9、燃气烟气管路,燃气通过燃气进口管道燃气蒸汽锅炉内燃烧产生烟气,烟气依次经过烟气节能换热器、喷淋换热器换热后排出。

10、进一步的,所述软化水循环中,软化水在烟气节能换热器中吸收烟气热量升温后,返回至水箱再流向除氧器,在水箱上设置补水口,通过补水管道向水箱内补水。

11、进一步的,所述水箱流出的软化水通过给水泵给水管路,一路通过节能器进水管道输送至烟气节能换热器中吸收烟气热量后通过节能器出水管道再返回至水箱,另一路通过给水泵供水管路流向除氧器。

12、进一步的,在所述给水泵给水管路上设置给水泵,所述给水泵设置两个,分别设置在节能器进水管道、给水泵供水管路上。

13、进一步的,在所述中介水进电热泵管道上设置中介水泵。

14、进一步的,所述燃气蒸汽锅炉通过锅炉排烟管路与烟气节能换热器连通,所述烟气节能换热器通过喷淋塔烟气进气管路将烟气排向喷淋换热器,烟气经喷淋换热器换热后排出。

15、进一步的,所述中介水在喷淋换热器内与烟气逆流换热。

16、进一步的,应用于采用燃气蒸汽锅炉供热的工厂能源站、小区换热站。

17、相对于现有技术,本实用新型所述的燃气蒸汽锅炉低品位余热自耦合利用系统具有以下优势:

18、(1)本实用新型所述的燃气蒸汽锅炉低品位余热自耦合利用系统,燃气蒸汽锅炉排烟依次通过烟气节能换热器和喷淋换热器降温,分别加热软化水、中介水,软化水在烟气节能换热器内加热后进入除氧器,从除氧器出来的锅炉给水通过电热泵装置吸热升温后经过锅炉进水管道进入燃气蒸汽锅炉,利用电热泵回收低温余热能力强的优势,充分降低中介水的温度,提高烟气余热利用。

19、(2)本实用新型所述的燃气蒸汽锅炉低品位余热自耦合利用系统,在不改变原有供给水系统的前提下,采用低品位余热自耦合利用技术,实现烟气与中介水的高效换热,充分降低烟气温度,逐级提高锅炉给水温度,同时通过二级回收燃气烟气余热,起到补热扩容作用,减少锅炉耗气量,节能环保,达到能源综合利用。

20、(3)本实用新型所述的燃气蒸汽锅炉低品位余热自耦合利用系统,采用高效的电热泵、高效中介水换热器、利用控制系统,充分利用烟气热量,大幅降低烟气温度;提高锅炉给水温度,实现中介水与锅炉给水的高效换热,有效地减少了换热不可逆损失,解决燃气蒸汽锅炉系统随着运行时间的加长,出现软化水水温持续升高,影响烟气温度降低的问题,实现烟气余热的持续利用。

技术特征:1.一种燃气蒸汽锅炉低品位余热自耦合利用系统,其特征在于,包括水箱(1)、烟气节能换热器(9)、除氧器(5)、电热泵装置(19)和燃气蒸汽锅炉(13)和喷淋换热器(8),所述水箱(1)用于向系统注入软化水,所述燃气蒸汽锅炉(13)排烟依次通过烟气节能换热器(9)和喷淋换热器(8)降温,分别加热软化水、中介水,加热后的软化水进入除氧器(5)后进入燃气蒸汽锅炉(13)的给水系统,中介水经喷淋换热器(8)换热升温后通过中介水进电热泵管道(15)进入电热泵装置(19)放热降温,降温后的中介水再次循环至喷淋换热器(8)吸收烟气余热。

2.根据权利要求1所述的燃气蒸汽锅炉低品位余热自耦合利用系统,其特征在于,还包括中介水换热器(18),从除氧器(5)流出的锅炉给水经除氧器出水管道(20)流向中介水换热器(18),升温后的锅炉给水经过热水出换热器管道(21)进入电热泵装置(19)加热;电热泵装置(19)中降温后的中介水经中介水进换热器管道(16)流向中介水换热器(18),所述中介水换热器(18)换热后的中介水通过中介水进喷淋塔管道(17)流向喷淋换热器(8)。

3.根据权利要求2所述的燃气蒸汽锅炉低品位余热自耦合利用系统,其特征在于,所述水箱(1)、烟气节能换热器(9)、除氧器(5)、中介水换热器(18)、喷淋换热器(8)、电热泵装置(19)和燃气蒸汽锅炉(13)通过管道管路将系统分为软化水循环、锅炉给水管路、中介水循环、燃气烟气管路结构,其中:

4.根据权利要求3所述的燃气蒸汽锅炉低品位余热自耦合利用系统,其特征在于,所述软化水循环中,软化水在烟气节能换热器(9)中吸收烟气热量升温后,返回至水箱(1)再流向除氧器(5),在水箱(1)上设置补水口,通过补水管道(25)向水箱(1)内补水。

5.根据权利要求4所述的燃气蒸汽锅炉低品位余热自耦合利用系统,其特征在于,所述水箱(1)流出的软化水通过给水泵给水管路(2),一路通过节能器进水管道(24)输送至烟气节能换热器(9)中吸收烟气热量后通过节能器出水管道(23)再返回至水箱(1),另一路通过给水泵供水管路(4)流向除氧器(5)。

6.根据权利要求5所述的燃气蒸汽锅炉低品位余热自耦合利用系统,其特征在于,在所述给水泵给水管路(2)上设置给水泵(3),所述给水泵(3)设置两个,分别设置在节能器进水管道(24)、给水泵供水管路(4)上。

7.根据权利要求1所述的燃气蒸汽锅炉低品位余热自耦合利用系统,其特征在于,在所述中介水进电热泵管道(15)上设置中介水泵(12)。

8.根据权利要求1所述的燃气蒸汽锅炉低品位余热自耦合利用系统,其特征在于,所述燃气蒸汽锅炉(13)通过锅炉排烟管路(10)与烟气节能换热器(9)连通,所述烟气节能换热器(9)通过喷淋塔烟气进气管路(7)将烟气排向喷淋换热器(8),烟气经喷淋换热器(8)换热后排出。

9.根据权利要求1所述的燃气蒸汽锅炉低品位余热自耦合利用系统,其特征在于,所述中介水在喷淋换热器(8)内与烟气逆流换热。

10.根据权利要求1~9任意一项所述的燃气蒸汽锅炉低品位余热自耦合利用系统,其特征在于,应用于采用燃气蒸汽锅炉供热的工厂能源站、小区换热站。

技术总结本技术提供了一种燃气蒸汽锅炉低品位余热自耦合利用系统,包括水箱、烟气节能换热器、除氧器、电热泵装置和燃气蒸汽锅炉和喷淋换热器,所述水箱用于向系统注入软化水,所述燃气蒸汽锅炉排烟依次加热软化水、中介水,加热后的软化水进入除氧器后进入燃气蒸汽锅炉的给水系统,中介水经喷淋换热器换热升温后通过中介水进电热泵管道进入电热泵装置放热降温。本技术所述的燃气蒸汽锅炉低品位余热自耦合利用系统,在不改变原有供给水系统的前提下,采用低品位余热自耦合利用技术,实现烟气与中介水的高效换热,充分降低烟气温度,逐级提高锅炉给水温度,同时通过二级回收燃气烟气余热,起到补热扩容作用,减少锅炉耗气量。技术研发人员:刘向伟,杨志敏,李栓柱,宋勇受保护的技术使用者:中船双瑞(洛阳)特种装备股份有限公司技术研发日:20230621技术公布日:2024/1/25本文地址:https://www.jishuxx.com/zhuanli/20240723/210143.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

省煤器防堵装置的制作方法

下一篇

返回列表