基于水汽系统的凝结水富余溶解氧实现汽包炉强氧化方法与流程

- 国知局

- 2024-08-01 02:48:21

本发明属于给水氧化,具体地,涉及一种基于水汽系统的凝结水富余溶解氧实现汽包炉强氧化方法。

背景技术:

1、1960年代,德国汉堡电力一台锅炉一次偶然泄漏,使给水中进入大量的氧,但却发现水中铁含量大幅度下降。于是人们从中受到启发,着手进行了一系列《氧在高温纯水中的行为》的研究,终于在60年代初成功地提出了给水加氧的中性工况运行方式。最早使用该调节方式的机组(从1960-1988)已安全运行了190000多小时。世界范围的运行经验表明锅炉的所有问题当机组切换对给水加氧处理后都得到了解决。美国自1991年开始给水加氧处理以来,1999年已有超过30台以上的直流炉相继进行了加氧处理。

2、上世纪80年代,我国直流锅炉氧化铁污堵、结垢速率高和锅炉压差上升速度快是中国火电厂发电机组较突出的问题之一,究其原因主要是与给水系统铁含量高有关。因此抑制给水系统的腐蚀,降低给水铁含量是国内急需解决的问题。1988年我国开始在一台亚临界燃油直流锅炉机组上进行给水加氧处理的工业试验,取得了令人满意的结果,后来又分别在燃煤亚临界和超临界直流锅炉机组上均取得了成功的运行经验。目前世界很多国家在直流炉普遍应用给水加氧处理技术的基础上,正在大力研究和应用汽包炉给水加氧处理技术。我们国家自上世纪90年代引进加氧以来,目前国内大部分直流机组都已经进行了给水加氧工作,加氧处理工艺问世近30年来,全世界85%的直流炉和5%以上汽包炉已成功应用了给水加氧处理工艺。

3、在给水加氧方式下,由于不断向金属表面均匀地供氧,使金属表面形成了致密稳定的“双层保护膜”。这是因为在流动的高纯水中添加适量氧,可提高碳钢的自然腐蚀电位数百毫伏,使金属表面发生极化或使金属的电位达到钝化电位,在金属表面生成致密而稳定的保护性氧化膜。应用给水氧化处理技术,在金属表面形成了致密光滑的氧化膜,不但很好地解决了炉前系统存在的水流加速腐蚀问题,还消除了受热面管内表面粗糙波纹状氧化膜造成的锅炉压差上升的缺陷,降低受热面结垢沉积率,大大延长锅炉化学清洗周期。

4、为控制发电机组水汽系统金属的腐蚀,主要通过控制ph值和提高钝化电位来实现。目前,国内外电站锅炉给水处理工艺主要包括:还原性全挥发性水处理工艺avt(r)、弱氧化性全挥发性水处理工艺avt(o)、锅炉给水加氧处理工艺ot。

5、其中,还原性全挥发性水处理工艺avt(r)是通过添加还原剂进行给水除氧,除氧的初衷主要是为消除氧腐蚀,但是avt(r)工艺的主要缺点是促进了给水系统的流动加速腐蚀(fac),给水泵泵壳及叶轮、高压加热器水侧、高压加热器疏水弯头等部位会出现严重的减薄及损坏,锅炉受热面铁垢沉积速率快,化学清洗周期短。avt(r)工艺除在个别核电站二回路由于其材料特殊还在应用外,火力发电机组现在已经不再使用。

6、弱氧化性全挥发性水处理工艺avt(o)时,给水不再添加还原剂,只进行给水加氨控制ph值,同时控制给水溶解氧<10μg/l的水处理工艺。弱氧化性全挥发性水处理工艺在一定程度上轻微缓解了流动加速腐蚀fac,但是锅炉水汽系统的铁离子含量依然很高,锅炉受热面垢量增长快、沉积率高的情况并未能在根本上得到缓解,减温水及疏水调门出现堵塞的问题。弱氧化avt(o)工艺常应用于汽包炉。

7、锅炉给水加氧处理工艺ot是在avt(o)工况基础上向给水加入一定量的高纯度氧气,在给水系统形成致密的三氧化二铁保护膜,极大地缓解了给水系统的fac,我国大部分超临界直流机组均采用了给水ot处理工艺,但是也有部分电厂由于加氧控制不当,出现蒸汽通道(如过热器、再热器)氧化皮生长过快,氧化皮增厚,出现氧化皮脱落甚至爆管的事故。

8、此外,gb/t 12145-2016《火力发电机组及蒸汽动力设备水汽质量》中对凝结水的溶解氧量有明确要求,例如15.7-18.3mpa亚临界汽包炉锅炉凝结水溶解氧不大于30μg/l。但是,国内现有热电联产机组,因供热需要,随着机组补水量的增大,凝结水的溶解氧也随之增大,并远远超过控制标准。个别电厂为此对凝汽器补水雾化装置进行技术改造,但改造后,机组的凝结水溶解氧依然在上限运行,机组水汽系统的铁离子浓度依然高达10-20μg/l,并未在根本上解决锅炉受热面(省煤器、水冷壁)铁垢沉积过快的问题。

技术实现思路

1、针对现有技术中存在的问题,本发明提供了一种基于水汽系统的凝结水富余溶解氧实现汽包炉强氧化方法。

2、为实现上述技术目的,本发明采用如下技术方案:一种基于水汽系统的凝结水富余溶解氧实现汽包炉强氧化方法,具体过程如下:

3、在水汽系统由弱氧化性处理转化为强氧化处理期间,凝结水精处理系统全流量运行,将除氧器的除氧排空气门关闭,控制凝结水的富余溶解氧量为40-100μg/l,控制凝结水泵出口氢电导率小于0.30μs/cm,控制给水溶解氧量为20-40μg/l,控制给水的氢电导率小于0.20μs/cm,并控制凝结水和给水的ph值为9.10-9.40;

4、在水汽系统的强氧化转换结束后,将给水的ph值调节为9.0-9.20。

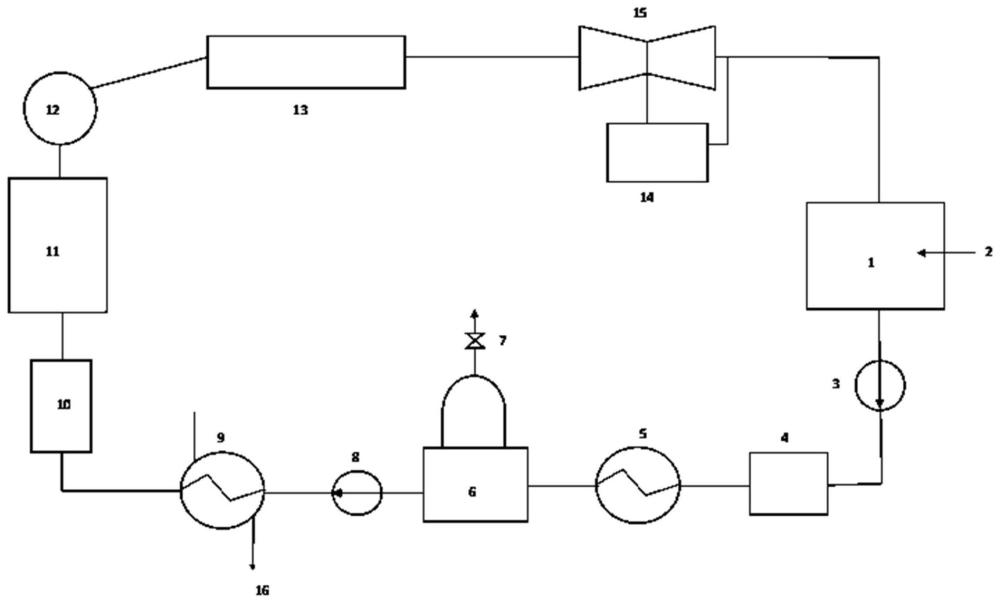

5、进一步地,所述水汽系统包括依次连接的凝汽器、凝结水泵、凝结水精处理系统、低压加热器、除氧器、给水泵、高压加热器、省煤器、水冷壁、汽包、过热器和轮汽机,所述轮汽机与再热器连接,所述轮汽机、再热器均与凝汽器连接,所述除氧器上设有除氧排空气门。

6、进一步地,所述凝结水指由凝汽器依次流经凝结水泵、凝结水精处理系统、低压加热器、除氧器的水;所述给水指由除氧器流经给水泵、高压加热器、省煤器的水。

7、进一步地,若凝结水的富余溶解氧量大于100μg/l或给水溶解氧量大于50μg/l,微开除氧器的除氧排空气门,将给水含氧量降至20-40μg/l。

8、进一步地,若给水氢电导率大于0.25μs/cm或饱和及过热蒸汽氢电导率大于0.25μs/cm,微开除氧器的除氧排空气门,将给水含氧量降至20-40μg/l。

9、进一步地,所述饱和及过热蒸汽指由汽包流向过热器、汽轮机的饱和及过热蒸汽。

10、进一步地,监测凝结水的钠离子、硬度、电导率以及凝汽器真空度的变化情况,若凝结水的钠离子大于5μg/l或凝结水的硬度大于1μmol/l或凝结水的氢电导率大于0.30μs/cm或凝汽器真空度出现明显下降,开启除氧排空气门,降低给水的溶解氧量至10μg/l以下。

11、与现有技术相比,本发明具有如下有益效果:本发明基于水汽系统的凝结水富余溶解氧实现汽包炉强氧化方法减缓给水及疏水系统120℃-180℃温度范围内发生的流动加速腐蚀fac,显著降低水汽系统铁离子含量,解决亚临界汽包炉弱氧化工况下铁垢沉积过快的问题,消除凝结水溶解氧不合格会增加腐蚀的疑虑,解决减温水及疏水调门堵塞的问题,明显延长锅炉化学清洗周期,延长精处理运行周期,减少再生废水处理量。

技术特征:1.一种基于水汽系统的凝结水富余溶解氧实现汽包炉强氧化方法,其特征在于,具体过程如下:

2.根据权利要求1所述的一种基于水汽系统的凝结水富余溶解氧实现汽包炉强氧化方法,其特征在于,所述水汽系统包括依次连接的凝汽器、凝结水泵、凝结水精处理系统、低压加热器、除氧器、给水泵、高压加热器、省煤器、水冷壁、汽包、过热器和轮汽机,所述轮汽机与再热器连接,所述轮汽机、再热器均与凝汽器连接,所述除氧器上设有除氧排空气门,所述轮汽机的抽气与高压加热器的疏水系统连接。

3.根据权利要求2所述的一种基于水汽系统的凝结水富余溶解氧实现汽包炉强氧化方法,其特征在于,所述凝结水指由凝汽器依次流经凝结水泵、凝结水精处理系统、低压加热器、除氧器的水;所述给水指由除氧器流经给水泵、高压加热器、省煤器的水。

4.根据权利要求3所述的一种基于水汽系统的凝结水富余溶解氧实现汽包炉强氧化方法,其特征在于,若凝结水的富余溶解氧量大于100μg/l或给水溶解氧量大于50μg/l,微开除氧器的除氧排空气门,将给水含氧量降至20-40μg/l。

5.根据权利要求1所述的一种基于水汽系统的凝结水富余溶解氧实现汽包炉强氧化方法,其特征在于,若给水氢电导率大于0.25μs/cm或饱和及过热蒸汽氢电导率大于0.25μs/cm,微开除氧器的除氧排空气门,将给水含氧量降至20-40μg/l。

6.根据权利要求5所述的一种基于水汽系统的凝结水富余溶解氧实现汽包炉强氧化方法,其特征在于,所述饱和及过热蒸汽指由汽包流向过热器、汽轮机的饱和及过热蒸汽。

7.根据权利要求3所述的一种基于水汽系统的凝结水富余溶解氧实现汽包炉强氧化方法,其特征在于,监测凝结水的钠离子、硬度、电导率以及凝汽器真空度的变化情况,若凝结水的钠离子大于5μg/l或凝结水的硬度大于1μmol/l或凝结水的氢电导率大于0.30μs/cm或凝汽器真空度出现明显下降,开启除氧排空气门,降低给水的溶解氧量至10μg/l以下。

技术总结本发明公开了一种基于水汽系统的凝结水富余溶解氧实现汽包炉强氧化方法,在水汽系统由弱氧化性处理转化为强氧化处理期间,凝结水精处理系统全流量运行,将除氧器的除氧排空气门关闭,控制凝结水的富余溶解氧量为40‑100μg/L,控制凝结水泵出口氢电导率小于0.30μS/cm,控制给水溶解氧量为20‑40μg/L,控制给水的氢电导率小于0.20μS/cm,并控制凝结水和给水的pH值为9.10‑9.40;在水汽系统的强氧化转换结束后,将给水的pH值调节为9.0‑9.20。本发明能够减缓给水系统的流动加速腐蚀,显著降低水汽系统铁离子含量,解决亚临界汽包炉弱氧化工况下锅炉受热面铁垢沉积过快的问题,消除凝结水溶解氧不合格会增加腐蚀的疑虑,解决减温水及疏水调门堵塞的问题。技术研发人员:于海全,徐仕先,丁卫华,边超超,刘红兴,周正受保护的技术使用者:江苏方天电力技术有限公司技术研发日:技术公布日:2024/2/8本文地址:https://www.jishuxx.com/zhuanli/20240723/210295.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表