一种高效全预混燃烧换热方法与流程

- 国知局

- 2024-08-01 02:53:07

本发明涉及蒸汽设备燃烧换热,尤其涉及一种高效全预混燃烧换热方法。

背景技术:

1、蒸汽设备是指利用燃料或其他能的热能对液态水进行高温加热成蒸汽的设备,例如,燃气蒸汽发生器燃烧燃气产生高温烟气对换热管路里的液态水进行加热产生蒸汽,相较于锅炉,燃气蒸汽发生器的保有水量小于30l。

2、现有燃气蒸汽发生器通常具有冷凝器、换热器及燃烧器几大部分,液态水首先进入冷凝器的冷凝管路进行预热,预热后的液态水被泵送至换热器,通过燃烧器进行高温加热蒸发产生蒸汽。

3、虽然,现有蒸汽设备能够对液态水进行高温换热产生蒸汽,但仍然存在如下缺陷:

4、1、现有燃气蒸汽发生器的冷凝器、换热器及燃烧器都是设置在一起,形成竖式的燃气蒸汽发生器,通常是将燃烧器设置在最顶层,冷凝器设置在最下层,换热器设置在中间,且换热器的高温加热区域与燃烧器设置在一起;

5、常用的换热方式是,水先经过冷凝器预热,预热后的水从换热器最顶部的高温加热区域进入,然后蒸汽从换热器温度较低的中部区域出来,这种方式成为“上进中出”;

6、另一种换热方式是,水先经过冷凝器预热,预热后的水从换热器最顶部的高温加热区域进入,然后蒸汽从换热器温度最低的最底部区域出来,这种方式成为“上进下出”;

7、以上两种换热方式,换热器最顶层的高温加热区域内部的液态水依然会存在蒸汽和未蒸发的液态水相混合状态,未蒸发的液态水输送到换热器中部或底部温度较低的区域时依然无法进行完全蒸发成蒸汽;所以以上两种换热方式,其换热器未能充分利用高位设置的燃烧器其高温区域的高温热能,无法将液态水进行充分换热蒸发,换热质量和效率都不够理想。

8、2、由于现有燃气蒸汽发生器的换热缺陷,所以在换热过程中会产生蒸汽回流的情况,回流的蒸汽与高温的换热管路接触,会使换热管路产生锈蚀和破裂的问题,降低使用寿命。

技术实现思路

1、为了克服现有技术的不足,本发明的目的之一在于提供一种高效全预混燃烧换热方法。

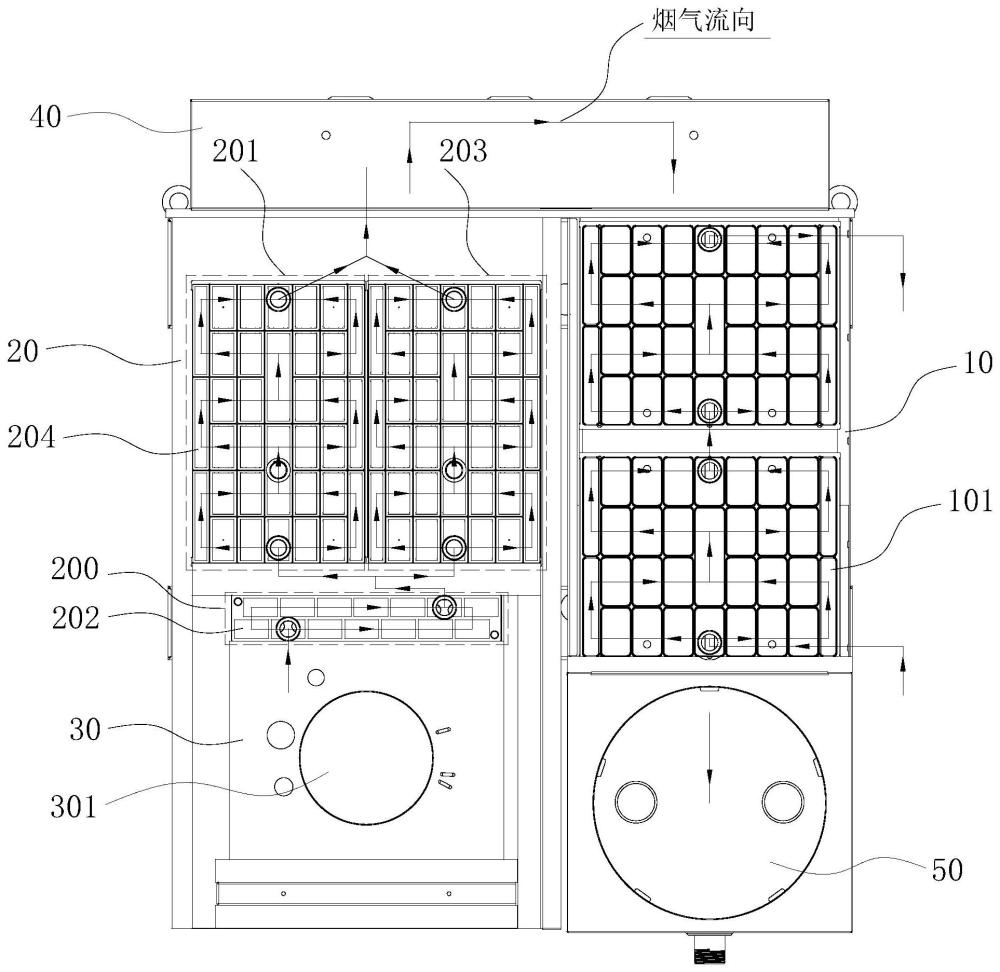

2、本发明的目的之一采用如下技术方案实现:一种高效全预混燃烧换热方法,利用换热设备进行换热处理,所述换热设备包括预热系统、换热系统及燃烧系统,所述预热系统设有预热管,所述换热系统设有换热区一、换热区二及换热区三,换热区一设有第一换热管,换热区二和换热区三均设有第二换热管,所述第一换热管连接预热出水管和第二换热管;所述燃烧系统具有燃烧器;换热方法具体包括以下步骤:

3、s1、在预热系统中,通过设置若干层预热管,各层预热管首尾相连,用于供液态水由下而上流动,且通过燃烧器燃烧燃料产生烟气的余温对预热管内的液态水进行预热处理;

4、s2、将步骤s1中预热管内预热后的液态水泵送至换热区一的第一换热管,燃烧器从第一换热管的下方对其管路内的液态水进行高温加热,形成蒸汽和未蒸发的液态水相混合状态;第一换热管内的蒸汽和液态水通过分流管分流至换热区一上方的换热区二和换热区三的第二换热管,燃烧器产生的高温烟气继续上升,以对第二换热管内未蒸发的液态水进行加热蒸发;

5、s3、步骤s2中换热区二和换热区三的第二换热管内加热蒸发产生的蒸汽,上升到最高层的第二换热管后进行汇聚,且通过蒸汽排出管排出。

6、进一步地,所述步骤s1中的预热管以水平方向设有若干组由两根方管构成的预热管组件,所述预热管组件在竖直方向叠加有若干层,各层方管首尾相连通;位于最底层的所述预热管组件上设有预热进水口,位于最顶层的所述预热管组件上设有预热出水口;液态水由最底层的所述预热进水口进入,依次通过首尾相连的方管后,从最顶层的所述预热出水口流出,继而进入所述换热系统的入口端。

7、进一步地,所述换热设备还设有预热水泵,所述步骤s1前还设有步骤s0;步骤s0、预热水泵通过预热进水管连接所述预热进水口,以通过预热水泵将液态水泵送至所述预热管组件内。

8、进一步地,所述换热设备还设有压力罐和换热水泵,步骤s1后还设有步骤s1.1;

9、步骤s1.1、压力罐通过预热出水管连接预热出水口和换热水泵,换热水泵连接第一换热管的换热进水口,以通过压力罐将排气除氧及预热后的液态水输送至换热水泵,换热水泵通过换热进水管连接第一换热管,以使换热水泵将液态水泵送至第一换热管。

10、进一步地,所述步骤s1中所述燃烧器设置在所述换热区一的下方的燃烧室,所述燃烧室通过管道连通有风机,所述风机连接有预混系统,以通过所述预混系统将所述风机抽送进来的空气及燃气管输送进来的燃气,按空气与燃气的体积比为2:(1-1.5)进行全预混合,然后输送至所述燃烧室的燃烧器进行点火燃烧。

11、进一步地,所述步骤s2中第一换热管以水平方向设有若干组由两根圆管构成的第一换热管组件,所述第一换热管组件在竖直方向叠加有若干层,各层圆管首尾相连通;

12、经预热后的液态水由下层的第一换热管组件流入,依次通过首尾相连的方管后,流向上层的第一换热管组件。

13、进一步地,所述第一换热管连接有分流出水口,所述第一换热管通过所述分流出水口连接所述分流管;所述第二换热管连接有分流进水口和蒸汽出口,所述第二换热管通过所述分流进水口连接所述分流管,以使所述第一换热管的液态水和蒸汽通过所述分流管分流至所述换热区二、换热区三的第二换热管;所述第二换热管通过所述蒸汽出口连接有蒸汽排出管。

14、进一步地,所述步骤s2中所述第二换热管以水平方向设有若干组由两根方管构成的第二换热管组件,所述第二换热管组件在竖直方向叠加有若干层,各层圆管首尾相连通;经所述第一管热管换热后液态水由下层的第二换热管组件流入,依次通过首尾相连的方管后,流向上层的第二换热管组件。

15、进一步地,每一组所述第二换热管组件的端部设有管口槽二,所述管口槽二盖设有槽盖板,以使每一组或相邻两组所述第二换热管组件的端部通过所述管口槽二相连通。

16、进一步地,所述换热系统设于所述预热系统的一侧且通过顶部设置的顶罩相连通,所述步骤s3后还设有步骤s4;

17、步骤s4、燃烧器产生的烟气依次流过换热系统、顶罩及预热系统后,从预热系统下方的排烟管排出。

18、相比现有技术,本发明的有益效果在于:

19、本技术换热系统设置换热区一,在换热区一的上方设置并列的换热区二和换热区三,在换热区一设置第一换热管,在换热区二和换热区三设置第二换热管;将燃烧系统的燃烧器设置在换热区一的下方,经过预热系统预热后的液态水先通过预热出水管输送至第一换热管,以使得燃烧器产生的温度达到1100-1300℃的高温烟气首先对第一换热管内预热过的液态水进行高温加热,能够充分利用燃烧器的高温热能,此时液态水呈液态水和蒸汽混合状态;

20、然后,第一换热管内的液态水及蒸汽通过分流管分流至换热区二和换热区三的第二换热管,此时燃烧器产生的高温烟气会持续上升至换热区二和换热区三,继续对第二换热管内的液态水进行高温加热,而蒸汽会继续上升从蒸汽出口排出,以此通过将第一换热管一分为二输送至第二换热管继续高温加热,从而使换热系统的换热面积提高2倍以上和换热效率提高1.5倍以上,而且还能够降低液态水在第一换热管和第二换热管内的输送压力;及通过燃烧器产生的高温烟气由下至上对第一换热管和第二换热管内的液态水进行逐级加热蒸发,到达顶部层级的第二换热管的液态水会被完全蒸发,避免蒸汽回流到下方对换热管造成锈蚀和受热破裂的问题,从而提高换热系统内部第一换热管和第二换热管的使用寿命,保证正常换热工作和换热质量。

本文地址:https://www.jishuxx.com/zhuanli/20240723/210495.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表