一种还原炉蒸汽与冷却水用回收系统的制作方法

- 国知局

- 2024-08-01 03:02:38

本技术涉及多晶硅生产,尤其涉及一种还原炉蒸汽与冷却水用回收系统。

背景技术:

1、多晶硅生产工艺中,还原工段还原炉运行时需要高温冷却水进行降温,其副产的蒸汽可供精馏、回收等工序使用。

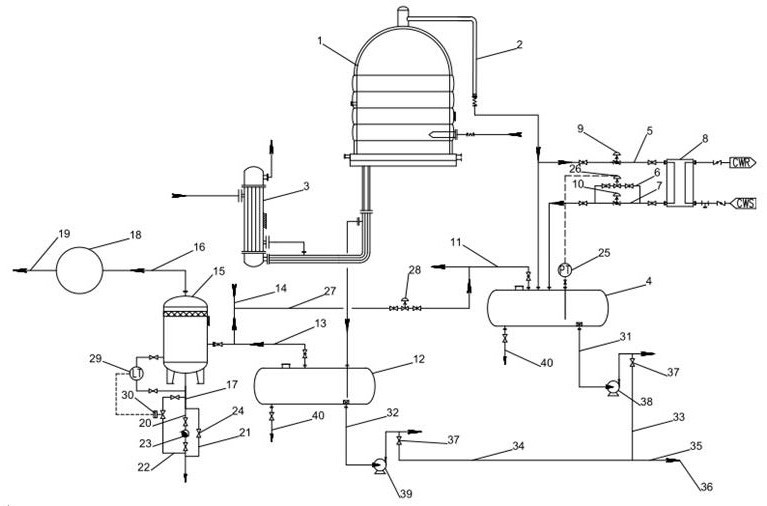

2、如图2所示,目前还原冷却水及蒸汽系统主要流程包括:流程一:炉筒冷却水,经还原炉换热后,进入闪蒸罐闪蒸副产0.2mpa蒸汽,输送至0.2mpa蒸汽管网,供其他工序使用;闪蒸后的高温冷却水通过泵输送至还原炉炉筒继续换热降温。当0.2mpa蒸汽富余时,需将高温炉筒冷却水调整至换热器,通过循环水进行降温,减少副产蒸汽,控制0.2mpa蒸汽管网压力;冷却水水质变差后,需通过闪蒸罐底部排污阀排放至地沟进行置换。流程二:尾气冷却水,经尾气冷却器冷却后,进入闪蒸罐闪蒸副产0.4mpa蒸汽,输送至mvr蒸汽压缩机机前缓冲罐并与0.4mpa蒸汽管网连通,再通过mvr蒸汽压缩机,将0.4mpa蒸汽经两级压缩,增压至0.9mpa,输送至0.9mpa蒸汽管网,供其他工序使用;闪蒸后的高温冷却水通过泵输送至还原炉尾气冷却器继续换热降温;当还原炉运行异常或蒸汽系统需求变化较大时,mvr蒸汽压缩机缓冲罐可能出现积水过多无法快速排掉现象。冷却水水质变差后,需通过闪蒸罐底部排污阀排放至地沟进行置换。

3、目前工艺技术主要存在以下几个问题:a、原设计炉筒冷却水换热器为应急使用,其配套阀门通径、管道通径均较大,调节阀(蝶阀)精度较低,无法用于正常生产时蒸汽压力的自动控制,手动控制压力波动大,人工操作工作量较大。b、mvr蒸汽压缩机运行负荷波动时,机前缓冲罐积水严重,需人工调整疏水阀旁路手阀防止蒸汽带液影响压缩机运行,人工操作工作量大。c、闪蒸罐水质变差需置换时,其置换水直接排放地沟,造成水资源的浪费。d、当某个还原装置停车时,无0.2mpa蒸汽副产,0.2mpa蒸汽管网末端用户工序压力低,无法满足正常生产需求,需外补0.9mpa蒸汽进行补充。

技术实现思路

1、本实用新型的目的是为了解决现有技术中人工操作工作量大和造成水资源的浪费等问题,而提出一种还原炉蒸汽与冷却水用回收系统,在自动调压切断出阀处增加自动旁路调压阀,并与炉筒水罐的压力设置控制回路,保证炉筒水罐能稳定输出0.2mpa蒸汽;在机前外排水管增加第二机前外排旁路和自动旁路阀,并与机前缓冲罐的液位设置联锁回路,防止机前缓冲罐内液位过高液体进入蒸气压缩机中,造成蒸汽压缩机损坏;在炉筒冷却水泵和尾气冷却水泵的出口处,增加至循环回水进管于循环回水管网相连通,用于炉筒水罐置换水质,并将排外水排放至循环回水管网回收利用;在0.4mpa蒸汽管处,增加蒸汽调压管路和自动调压阀,或当某个还原装置停车后,将0.4mpa降压至0.2mpa,供管网末端用户工序使用。

2、为了实现上述目的,本实用新型采用了如下技术方案:

3、一种还原炉蒸汽与冷却水用回收系统,包括与还原炉相连的炉筒冷却水管和尾气夹套冷却器,所述炉筒冷却水管与炉筒水罐相连,所述炉筒冷却水管通过冷却进管、冷却旁管和冷却出管与换热器,所述冷却进管和冷却出管上分别设置有自动调压切断进阀和自动调压切断出阀,所述炉筒水罐上设置有0.2mpa蒸汽管,所述尾气夹套冷却器与尾气水罐相连,所述尾气水罐上设置有0.4mpa蒸汽管,所述0.4mpa蒸汽管与0.4mpa蒸汽管网和机前缓冲罐相连,所述机前缓冲罐分别与蒸汽压缩进管和机前外排水管相连,所述蒸汽压缩进管与蒸气压缩机和0.9mpa蒸汽管相连,所述机前外排水管分别设置有机前外排主管、第一机前外排旁路和第二机前外排旁路,所述机前外排主管上设置有疏水阀,所述第一机前外排旁路上设置有手动旁路阀,所述冷却旁管上设置与压力传感器相连的自动旁路调压阀相连,所述压力传感器设置在炉筒水罐上,所述0.4mpa蒸汽管网通过蒸汽调压管路与0.2mpa蒸汽管相连,所述蒸汽调压管路上设置有自动调压阀,所述第二机前外排旁路上设置有与液位传感器相连的自动旁路阀,所述液位传感器设置在机前缓冲罐上。

4、优选的,所述炉筒水罐上还设置有炉筒冷却外排水管,所述尾气水罐上还设置有尾气冷却外排水管,所述炉筒冷却外排水管和尾气冷却外排水管均通过第一支管、第二支管和循环回水进管与循环回水管网相连。

5、优选的,所述第一支管和第二支管上均设置有手动阀。

6、优选的,所述炉筒冷却外排水管上设置有炉筒冷却水泵,所述尾气冷却外排水管上设置有尾气冷却水泵。

7、优选的,所述自动旁路调压阀为气动截止阀或电动截止阀,所述自动调压切断进阀和自动调压切断出阀均为气动蝶阀或电动蝶阀。

8、优选的,所述自动旁路调压阀的口径为100,所述自动调压切断进阀和自动调压切断出阀的口径均为200,所述自动旁路阀的口径为25。

9、优选的,所述自动旁路调压阀、自动调压切断进阀和自动调压切断出阀的前后均设置有手动截止阀。

10、优选的,所述尾气水罐和炉筒水罐上均设置有排地沟水管。

11、与现有技术相比,本实用新型的优点和积极效果在于:

12、本实用新型提供的还原炉盘管水用蒸汽系统,在原设计dn200自动调压切断出阀处,增加dn100自动旁路调压阀,并与炉筒水罐的压力设置控制回路,保证炉筒水罐能稳定输出0.2mpa蒸汽;在原设计机前外排水管,增加第二机前外排旁路和设置在第二机前外排旁路上的dn25自动旁路阀,并与机前缓冲罐的液位设置联锁回路,防止机前缓冲罐内液位过高液体进入蒸气压缩机中,造成蒸汽压缩机损坏;在原设计炉筒冷却水泵的出口处和尾气冷却水泵的出口处,增加至循环回水进管于循环回水管网相连通,第一支管和第二支管上设置dn25手动阀,用于炉筒水罐置换水质,并将排外水排放至循环回水管网回收利用;在原设计尾气水罐处的0.4mpa蒸汽管处,增加蒸汽调压管路以及设置在蒸汽调压管路上的dn200自动调压阀,或当某个还原装置停车后,将0.4mpa降压至0.2mpa,供管网末端用户工序使用。

技术特征:1.一种还原炉蒸汽与冷却水用回收系统,包括与还原炉(1)相连的炉筒冷却水管(2)和尾气夹套冷却器(3),所述炉筒冷却水管(2)与炉筒水罐(4)相连,所述炉筒冷却水管(2)通过冷却进管(5)、冷却旁管(6)和冷却出管(7)与换热器(8),所述冷却进管(5)和冷却出管(7)上分别设置有自动调压切断进阀(9)和自动调压切断出阀(10),所述炉筒水罐(4)上设置有0.2mpa蒸汽管(11),所述尾气夹套冷却器(3)与尾气水罐(12)相连,所述尾气水罐(12)上设置有0.4mpa蒸汽管(13),所述0.4mpa蒸汽管(13)与0.4mpa蒸汽管网(14)和机前缓冲罐(15)相连,所述机前缓冲罐(15)分别与蒸汽压缩进管(16)和机前外排水管(17)相连,所述蒸汽压缩进管(16)与蒸气压缩机(18)和0.9mpa蒸汽管(19)相连,所述机前外排水管(17)分别设置有机前外排主管(20)、第一机前外排旁路(21)和第二机前外排旁路(22),所述机前外排主管(20)上设置有疏水阀(23),所述第一机前外排旁路(21)上设置有手动旁路阀(24),其特征在于:所述冷却旁管(6)上设置与压力传感器(25)相连的自动旁路调压阀(26)相连,所述压力传感器(25)设置在炉筒水罐(4)上,所述0.4mpa蒸汽管网(14)通过蒸汽调压管路(27)与0.2mpa蒸汽管(11)相连,所述蒸汽调压管路(27)上设置有自动调压阀(28),所述第二机前外排旁路(22)上设置有与液位传感器(29)相连的自动旁路阀(30),所述液位传感器(29)设置在机前缓冲罐(15)上。

2.根据权利要求1所述的一种还原炉蒸汽与冷却水用回收系统,其特征在于:所述炉筒水罐(4)上还设置有炉筒冷却外排水管(31),所述尾气水罐(12)上还设置有尾气冷却外排水管(32),所述炉筒冷却外排水管(31)和尾气冷却外排水管(32)均通过第一支管(33)、第二支管(34)和循环回水进管(35)与循环回水管网(36)相连。

3.根据权利要求2所述的一种还原炉蒸汽与冷却水用回收系统,其特征在于:所述第一支管(33)和第二支管(34)上均设置有手动阀(37)。

4.根据权利要求3所述的一种还原炉蒸汽与冷却水用回收系统,其特征在于:所述炉筒冷却外排水管(31)上设置有炉筒冷却水泵(38),所述尾气冷却外排水管(32)上设置有尾气冷却水泵(39)。

5.根据权利要求1所述的一种还原炉蒸汽与冷却水用回收系统,其特征在于:所述自动旁路调压阀(26)为气动截止阀或电动截止阀,所述自动调压切断进阀(9)和自动调压切断出阀(10)均为气动蝶阀或电动蝶阀。

6.根据权利要求1所述的一种还原炉蒸汽与冷却水用回收系统,其特征在于:所述自动旁路调压阀(26)的口径为100,所述自动调压切断进阀(9)和自动调压切断出阀(10)的口径均为200,所述自动旁路阀(30)的口径为25。

7.根据权利要求1所述的一种还原炉蒸汽与冷却水用回收系统,其特征在于:所述自动旁路调压阀(26)、自动调压切断进阀(9)和自动调压切断出阀(10)的前后均设置有手动截止阀。

8.根据权利要求1所述的一种还原炉蒸汽与冷却水用回收系统,其特征在于:所述尾气水罐(12)和炉筒水罐(4)上均设置有排地沟水管(40)。

技术总结本技术提供一种还原炉蒸汽与冷却水用回收系统,涉及多晶硅生产技术领域,在自动调压切断出阀处增加自动旁路调压阀,并与炉筒水罐的压力设置控制回路,保证炉筒水罐能稳定输出0.2MPa蒸汽;在机前外排水管增加第二机前外排旁路和自动旁路阀,并与机前缓冲罐的液位设置联锁回路,防止机前缓冲罐内液位过高液体进入蒸气压缩机中,造成蒸汽压缩机损坏;在炉筒冷却水泵和尾气冷却水泵的出口处,增加至循环回水进管于循环回水管网相连通,用于炉筒水罐置换水质,并将排外水排放至循环回水管网回收利用;在0.4MPa蒸汽管处,增加蒸汽调压管路和自动调压阀,或当某个还原装置停车后,将0.4MPa降压至0.2MPa,供管网末端用户工序使用。技术研发人员:杨鹏程,周维维,代晓涛,钟亿,赵千千,黄城介,刘晓康,李佳辰受保护的技术使用者:四川永祥多晶硅有限公司技术研发日:20230913技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240723/211207.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表