一种便于脱料的注塑模具的制作方法

- 国知局

- 2024-08-01 03:08:36

本技术涉及注塑模具领域,更具体地说,涉及一种便于脱料的注塑模具。

背景技术:

1、注塑模具依成型特性区分为热固性塑胶模具、热塑性塑胶模具两种,依成型工艺区分为传塑模、热成型模、热压模、注射模等,其中热压模以溢料方式又可分为溢式、半溢式、不溢式三种,在对塑料船体的热压膜过程中,还存在一些问题,即模具在对热胶进行压模成型的过程中,其热胶的内部会处于密封状态中,在即将成型期间,需要对热胶内部的气体进行排放,以此才能保证船体的正常成型工作,目前对于气体的排放,均通过人员手持利器对膨胀的热胶进行穿刺,从而气体直接喷涌出来,这导致气体会直接覆盖在人员的身体上,此气体味道刺鼻难闻,同时具有一定程度上的有害性,会对人员的身体造成侵害,因此,需要一种注塑模具。

2、中国专利授权申请号:cn202223283138.6提供了一种注塑模具,该方案通过设置有的针头,使得左模具与右模具即将契合时,其热胶膨胀于外侧后,通过驱动电机的启动后,移动环套能够处于螺杆的外侧上进行移动,进而针头的一端能够直接对膨胀的热胶外侧进行穿刺,进而将热胶内部的气体放出,该装能够有效自动的对热胶内部的气体进行排放工作,无需人员进行操作即可。

3、但是,在完成注塑后,成型的料体需要人工进行脱模,在脱模的过程,需要对料体和模具进行拉扯,而这种暴力脱模时,容易损坏料体,使得料体破损或变形,不利于料体的完整性。

4、因此,针对上述问题提出一种便于脱料的注塑模具。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本实用新型的目的在于提供一种便于脱料的注塑模具,它可以实现自动进行出模,通过模具基座便于模具外壳与卡接壳连接,便于进行注塑液的塑型,拆装机构便于将模具外壳与卡接壳分别进行分离,便于注塑液成型和后续成型后的工件进行脱模,节省人力,节省脱模时间,更加利于注塑作业,其中,第一马达可带动壳体进行分离,第二马达带动连接框分离,即可将注塑成型的注塑工件进行出模,节省人力和出模时间,提高注塑效率。

3、2.技术方案

4、为解决上述问题,本实用新型采用如下的技术方案。

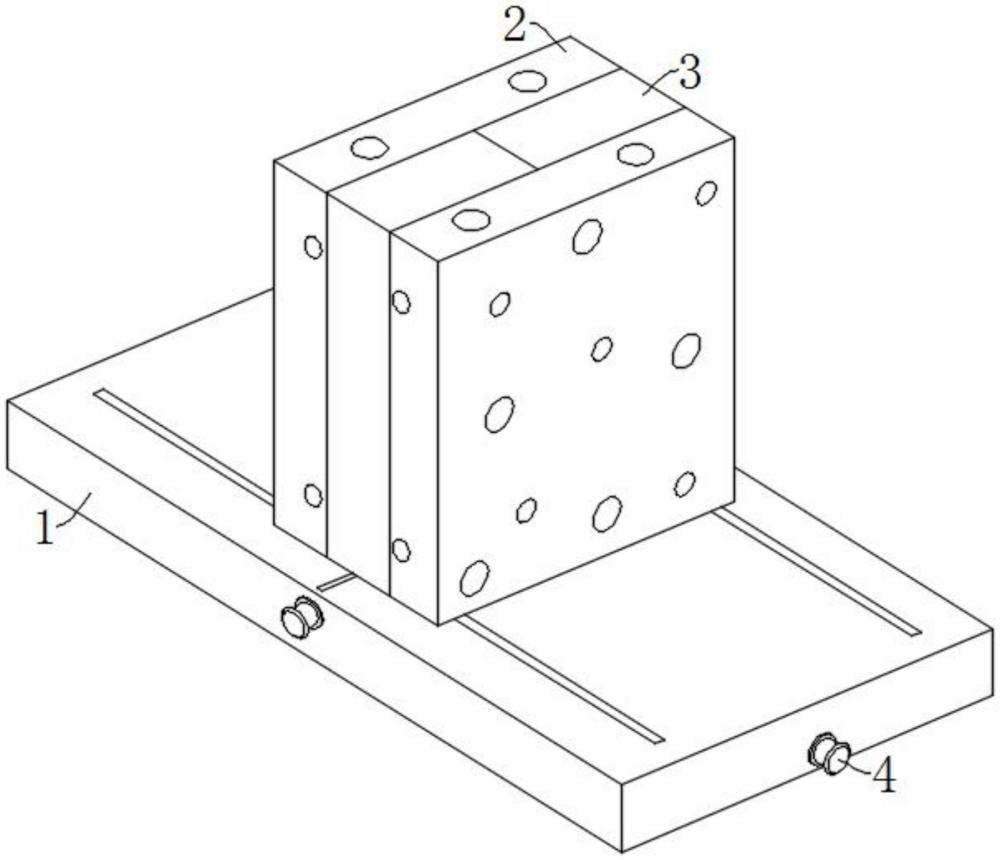

5、一种便于脱料的注塑模具,包括模具基座,所述模具基座的上端滑动连接有多个且呈对称分布的模具外壳,所述模具外壳内端安装有卡接壳,所述卡接壳与模具外壳相适配,所述模具基座的外端安装有拆装机构,所述拆装机构均与卡接壳与模具外壳相连接。

6、优选地,所述模具基座包括固定座,所述固定座的顶端开设有多个且呈对称分布的第一滑槽,所述固定座的顶端且位于第一滑槽的中心开设有第二滑槽,所述第二滑槽与第一滑槽连通。

7、优选地,所述模具外壳包括壳体,所述壳体均与第一滑槽、第二滑槽相适配,所述壳体与第一滑槽滑动连接,所述壳体的内侧开设有注塑槽,所述壳体的顶端开设有多个且呈对称分布的注塑孔。

8、优选地,所述卡接壳包括连接框,所述连接框与第二滑槽滑动连接,所述连接框内侧固定连接有多个且呈对称分布的卡接片,所述卡接片与注塑槽相适配。

9、优选地,所述拆装机构包括第一往复丝杆,所述第一往复丝杆安装于固定座的内部,所述第一往复丝杆与固定座转动,所述第一往复丝杆的右端贯穿固定座的右端,所述第一往复丝杆的右端固定连接有第一马达,所述第一马达与固定座固定连接。

10、优选地,所述第一往复丝杆的外端适配连接有多个且呈对称分布的第一螺套,所述第一螺套的顶端固定连接有第一立杆,所述第一立杆贯穿固定座的顶端,所述第一立杆的顶端与壳体固定连接。

11、优选地,所述拆装机构还包括第二往复丝杆,所述第二往复丝杆安装于固定座的内部,所述第二往复丝杆与固定座转动,所述第二往复丝杆的前端贯穿固定座的前端,所述第二往复丝杆的前端固定连接有第二马达,所述第二马达与固定座固定连接。

12、优选地,所述第二往复丝杆的外端适配连接有多个且呈对称分布的第二螺套,所述第二螺套的顶端固定连接有第二立杆,所述第二立杆贯穿第二滑槽与连接框固定连接。

13、3.有益效果

14、相比于现有技术,本实用新型的优点在于:

15、(1)本方案自动进行出模,通过第一马达可带动壳体进行分离,第二马达带动连接框分离,即可将注塑成型的注塑工件进行出模,节省人力和出模时间,提高注塑效率。

16、(2)本方案通过连接框连接壳体,便于壳体与壳体之间进行连接,便于进行注塑成型,在后续出模时,可利于节省出模时间和人力,其中,连接框与壳体连接时,卡接片卡在注塑槽内,便于在后溪注塑时,注塑液的成型,且在后续出模时,便于限定工件的位置,使得工件可与注塑槽分离,便于工件出模。

技术特征:1.一种便于脱料的注塑模具,包括模具基座(1),其特征在于:所述模具基座(1)的上端滑动连接有多个且呈对称分布的模具外壳(2),所述模具外壳(2)内端安装有卡接壳(3),所述卡接壳(3)与模具外壳(2)相适配,所述模具基座(1)的外端安装有拆装机构(4),所述拆装机构(4)均与卡接壳(3)与模具外壳(2)相连接。

2.根据权利要求1所述的一种便于脱料的注塑模具,其特征在于:所述模具基座(1)包括固定座(101),所述固定座(101)的顶端开设有多个且呈对称分布的第一滑槽(102),所述固定座(101)的顶端且位于第一滑槽(102)的中心开设有第二滑槽(103),所述第二滑槽(103)与第一滑槽(102)连通。

3.根据权利要求1所述的一种便于脱料的注塑模具,其特征在于:所述模具外壳(2)包括壳体(201),所述壳体(201)均与第一滑槽(102)、第二滑槽(103)相适配,所述壳体(201)与第一滑槽(102)滑动连接,所述壳体(201)的内侧开设有注塑槽(202),所述壳体(201)的顶端开设有多个且呈对称分布的注塑孔(203)。

4.根据权利要求1所述的一种便于脱料的注塑模具,其特征在于:所述卡接壳(3)包括连接框(301),所述连接框(301)与第二滑槽(103)滑动连接,所述连接框(301)内侧固定连接有多个且呈对称分布的卡接片(302),所述卡接片(302)与注塑槽(202)相适配。

5.根据权利要求1所述的一种便于脱料的注塑模具,其特征在于:所述拆装机构(4)包括第一往复丝杆(401),所述第一往复丝杆(401)安装于固定座(101)的内部,所述第一往复丝杆(401)与固定座(101)转动,所述第一往复丝杆(401)的右端贯穿固定座(101)的右端,所述第一往复丝杆(401)的右端固定连接有第一马达(404),所述第一马达(404)与固定座(101)固定连接。

6.根据权利要求5所述的一种便于脱料的注塑模具,其特征在于:所述第一往复丝杆(401)的外端适配连接有多个且呈对称分布的第一螺套(402),所述第一螺套(402)的顶端固定连接有第一立杆(403),所述第一立杆(403)贯穿固定座(101)的顶端,所述第一立杆(403)的顶端与壳体(201)固定连接。

7.根据权利要求5所述的一种便于脱料的注塑模具,其特征在于:所述拆装机构(4)还包括第二往复丝杆(405),所述第二往复丝杆(405)安装于固定座(101)的内部,所述第二往复丝杆(405)与固定座(101)转动,所述第二往复丝杆(405)的前端贯穿固定座(101)的前端,所述第二往复丝杆(405)的前端固定连接有第二马达(408),所述第二马达(408)与固定座(101)固定连接。

8.根据权利要求7所述的一种便于脱料的注塑模具,其特征在于:所述第二往复丝杆(405)的外端适配连接有多个且呈对称分布的第二螺套(406),所述第二螺套(406)的顶端固定连接有第二立杆(407),所述第二立杆(407)贯穿第二滑槽(103)与连接框(301)固定连接。

技术总结本技术公开了一种便于脱料的注塑模具,属于注塑模具领域,一种便于脱料的注塑模具,包括模具基座,模具基座的上端滑动连接有多个且呈对称分布的模具外壳,模具外壳内端安装有卡接壳,卡接壳与模具外壳相适配,模具基座的外端安装有拆装机构,拆装机构均与卡接壳与模具外壳相连接,它可以实现自动进行出模,通过模具基座便于模具外壳与卡接壳连接,便于进行注塑液的塑型,拆装机构便于将模具外壳与卡接壳分别进行分离,便于注塑液成型和后续成型后的工件进行脱模,节省人力,节省脱模时间,更加利于注塑作业,其中,第一马达可带动壳体进行分离,第二马达带动连接框分离,即可将注塑成型的注塑工件进行出模。技术研发人员:袁建军受保护的技术使用者:苏州泰之科模具有限公司技术研发日:20231018技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240723/211620.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。