一种内嵌钢丝骨架发泡的模具的制作方法

- 国知局

- 2024-08-01 03:34:55

本技术涉及座椅模具,尤其涉及一种内嵌钢丝骨架发泡的模具。

背景技术:

1、汽车座椅的靠背主要包括内骨架、内骨架的外侧填充有发泡,发泡的外侧包覆有面套,以往的生产流程当中,内骨架和发泡都是分开制作的,内骨架无法内置在发泡的内部,为了解决这一问题,现在的厂商在进行发泡制作时,会将骨架提前放置在模具的内部,这样在往模具内填充发泡时,骨架会直接内置在成型发泡的内部,但是现有的一些模具存在一个问题,就是将骨架放置在模具内时,需要放置在模具的中部,而为了使得骨架可以固定在模具内,骨架的两端需要搭放在上下模具的的拼接处,这样再进行填充时,骨架搭放的部分就回露置在发泡的外部,后续还需要对骨架外漏的部分进行裁切,这样给整个生产工作带来了极大的不便。

技术实现思路

1、本实用新型的目的在于避免现有技术的不足之处,提供一种内嵌钢丝骨架发泡的模具,从而有效解决现有技术中存在的不足之处。

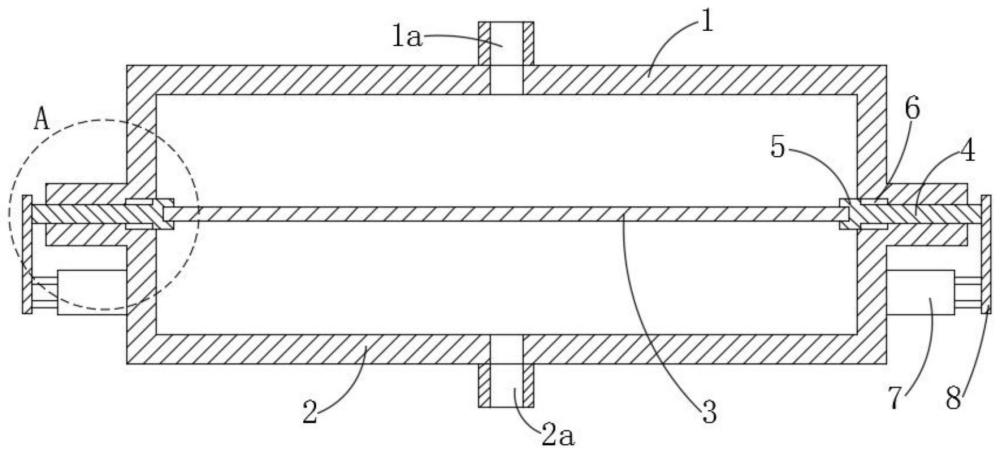

2、为实现上述目的,本实用新型采取的技术方案为:一种内嵌钢丝骨架发泡的模具,包括上模座与下模座,所述上模座与所述下模座在彼此相对的一侧均设置有型腔,上模座与下模座两侧的拼接处设置有可左右抽拉的夹具,两模座内还设置有骨架,所述骨架通过所述夹具固定在两模座的中部;

3、所述夹具包括伸缩连杆与设置在所述伸缩连杆端部的固定头,所述骨架通过两侧的所述固定头夹固在模座内,上模座与下模座在其两侧的贴合面上分别设置有凹槽,上下端的所述凹槽彼此配合形成方便伸缩连杆穿过的伸缩孔,两模座的两侧在靠近型腔的一侧还设置有缺口,所述缺口与凹槽彼此连通,上下端的缺口彼此配合形成与所述固定头相适配的容纳腔,伸缩连杆带有固定头的一端位于两模座的型腔内,伸缩连杆的另一端穿过所述伸缩孔并向模座的外侧延伸。

4、进一步,所述固定头的尺寸大于伸缩连杆的直径,两侧固定头在彼此相对的一侧设置有夹槽,所述骨架的两端卡箍在所述夹槽内。

5、进一步,所述上模座的上端设置有上发泡填充口,所述下模座的下端设置有下发泡填充口。

6、进一步,所述下模座的两侧设置有驱动气缸,所述夹具在所述驱动气缸的控制下左右移动。

7、进一步,所述伸缩连杆位于模座外的一端设置有联动板,所述驱动气缸的活塞杆也与所述联动板固定连接。

8、进一步,所述骨架由钢丝加工而成。

9、本实用新型的上述技术方案具有以下有益效果:本实用新型通过在上模具与下模具的拼接处设置一个可抽拉的夹具,夹具的固定头伸入到模具的型腔内并对骨架进行夹持固定,待发泡填充入型腔之后,发泡会对骨架进行撑托,此时控制固定头回收至模具的容纳腔内,后续进入的发泡会将骨架整体包覆,无需对骨架外伸的部分进行裁剪,给生产带来极大的便利。

技术特征:1.一种内嵌钢丝骨架发泡的模具,其特征在于:包括上模座与下模座,所述上模座与所述下模座在彼此相对的一侧均设置有型腔,上模座与下模座两侧的拼接处设置有可左右抽拉的夹具,两模座内还设置有骨架,所述骨架通过所述夹具固定在两模座的中部;

2.根据权利要求1所述的一种内嵌钢丝骨架发泡的模具,其特征在于:所述固定头的尺寸大于伸缩连杆的直径,两侧固定头在彼此相对的一侧设置有夹槽,所述骨架的两端卡箍在所述夹槽内。

3.根据权利要求1所述的一种内嵌钢丝骨架发泡的模具,其特征在于:所述上模座的上端设置有上发泡填充口,所述下模座的下端设置有下发泡填充口。

4.根据权利要求1所述的一种内嵌钢丝骨架发泡的模具,其特征在于:所述下模座的两侧设置有驱动气缸,所述夹具在所述驱动气缸的控制下左右移动。

5.根据权利要求4所述的一种内嵌钢丝骨架发泡的模具,其特征在于:所述伸缩连杆位于模座外的一端设置有联动板,所述驱动气缸的活塞杆也与所述联动板固定连接。

6.根据权利要求1所述的一种内嵌钢丝骨架发泡的模具,其特征在于:所述骨架由钢丝加工而成。

技术总结本技术公开的一种内嵌钢丝骨架发泡的模具,包括上模座与下模座,所述上模座与所述下模座在彼此相对的一侧均设置有型腔,上模座与下模座两侧的拼接处设置有可左右抽拉的夹具,两模座内还设置有骨架,所述骨架通过所述夹具固定在两模座的中部。本技术通过在上模具与下模具的拼接处设置一个可抽拉的夹具,夹具的固定头伸入到模具的型腔内并对骨架进行夹持固定,待发泡填充入型腔之后,发泡会对骨架进行撑托,此时控制固定头回收至模具的容纳腔内,后续进入的发泡会将骨架整体包覆,无需对骨架外伸的部分进行裁剪,给生产带来极大的便利。技术研发人员:刘伟,李长兴,陈楠受保护的技术使用者:北汽岱摩斯(沧州)汽车系统有限公司技术研发日:20231128技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240723/213168.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表