一种用于新能源汽车内饰的PC/ABS原料成型设备的制作方法

- 国知局

- 2024-08-01 04:01:59

本发明涉及化工材料制备,具体为一种用于新能源汽车内饰的pc/abs原料成型设备。

背景技术:

1、聚碳酸酯(pc)具有良好的力学性能、介电性能、高热变形性能,但存在加工流动性差、耐应力开裂性能差等缺点。丙烯腈-丁二烯-苯乙烯共聚物(abs)具有良好的加工性能和较好的力学性能。通过引入丙烯腈-丁二烯-苯乙烯塑料,制备pc/abs合金,不仅可降低pc熔体的黏度,可以有效地改善pc的加工性,并且还能减少pc的缺口敏感性和厚度敏感性,由于以上优良性能,pc/abs合金被广泛应用于新能源汽车的零件上,pc/abs共混原料通过注塑成型,在模具中冷却形成各种各样的汽车内饰物品。

2、现有技术中,如专利公开号为:cn115926367a的“一种低温pc/abs基3d打印线材及制备方法”,3d打印线材,包括如下重量份数的原料:20-40份pc;60-80份abs;5-20份sbs;1-2份阻燃剂;1-2份增容剂;5-15份抗氧剂。本发明还公开了3d打印线材的制备方法。

3、但现有技术中,注塑压力和注塑速度是影响pc/abs注塑的重要因素。过高的注塑压力会导致产品变形或开裂,而过低的注塑压力则会影响产品的尺寸精度,注塑速度过快会产生气泡或熔融不充分,而过慢则会延长注塑周期,实际生产中需要装配模腔的大小和形状及其它因素影响实施调节,不仅增强了更换注射容器的人力操作成本,还降低了设备的生产速率。

技术实现思路

1、本发明的目的在于提供一种用于新能源汽车内饰的pc/abs原料成型设备,以解决上述背景技术提出的过高的注塑压力会导致产品变形或开裂,而过低的注塑压力则会影响产品的尺寸精度,注塑速度过快会产生气泡或熔融不充分,而过慢则会延长注塑周期,人工安装模腔的大小和形状,不仅增加了更换注射容器的操作成本,还降低了设备的生产速率的问题。

2、为实现上述目的,本发明提供如下技术方案:一种用于新能源汽车内饰的pc/abs原料成型设备,包括驱动机构、支撑机构和挤出机构,所述挤出机构的一端设置有下料机构,所述下料机构包括下料组件、电动缸、中储组件和通料管,所述通料管的顶端与所述下料组件的底端连通,所述通料管的底端连通有封塞机构,所述中储组件包括顶封板,所述顶封板的底端固定连接有储料筒,所述储料筒的内部开设由上至下逐层变窄台阶式的空腔,所述储料筒的内腔底端安装有压力阀,所述下料组件的底端固定连接有电动缸,所述电动缸的输出端与所述中储组件的顶面固定连接;

3、所述封塞机构包括封盘板,所述封盘板的顶端上方设置有外圈组件和组盘组件,所述外圈组件包括外卡圈和凸块,所述凸块等间距分布在外卡圈的内侧壁,所述组盘组件包括第一组合盘和第二组合盘,所述第一组合盘的外侧壁与外卡圈的内侧壁固定连接,所述第二组合盘的外侧壁与外卡圈的内侧壁转动连接,所述第一组合盘的表面开设有第一透气口,所述第二组合盘的表面开设有第二透气口,所述第一组合盘的底面绕圆心等间距分布有定磁铁,所述第二组合盘的底面内周边等间距分布有电磁铁,所述第二组合盘的两端分别固定连接有接电线头。

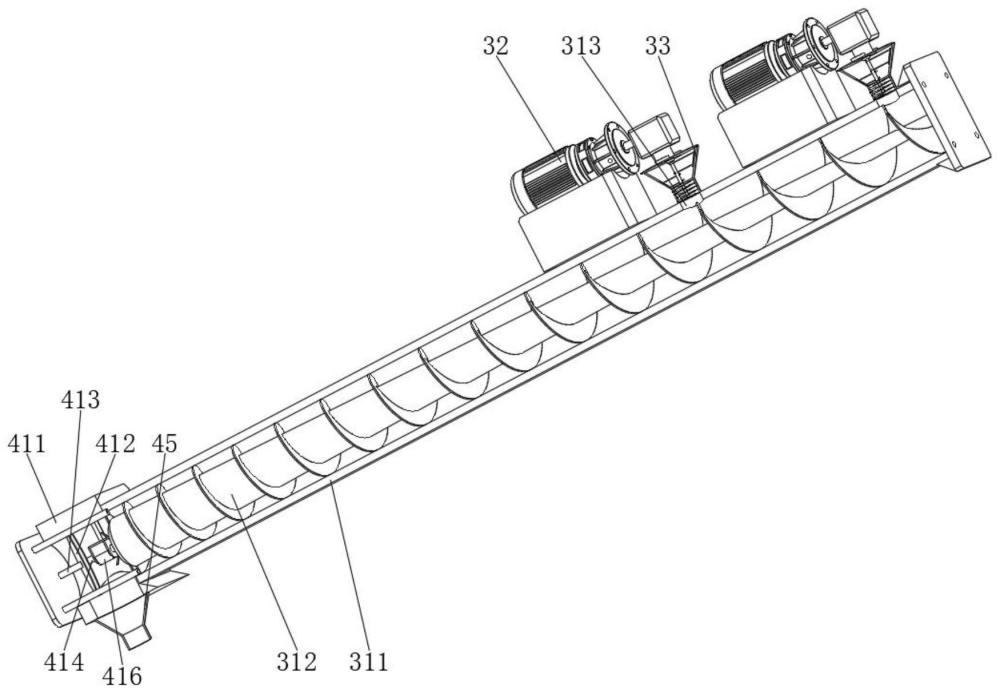

4、优选的,所述挤出机构包括挤出组件,所述挤出组件的顶端上方设置有减速电机,所述减速电机的输出端安装有进料组件,所述挤出组件包括挤料壳,所述挤料壳的中心位置处转动连接有螺旋叶片,所述挤料壳的顶端开设有进料口,所述进料组件的底端穿过进料口,所述第二组合盘的外周边开设有环口,所述第二组合盘的底面开设有卡定槽,所述卡定槽的内部设置有卡定组件,所述卡定组件包括滑动杆和限位扣,所述限位扣与所述第二组合盘的底面固定连接,所述滑动杆通过限位扣与卡定槽的内侧壁滑动卡接,所述滑动杆的一端连接有卡板。

5、优选的,所述支撑机构包括支撑板,所述支撑板的底面四个拐角位置处均固定连接有支撑柱,所述挤料壳的外侧壁固定连接有支撑腿,所述支撑腿的底端与所述支撑板的顶面固定连接。

6、优选的,所述驱动机构包括电控箱、传动带和伺服电机,所述电控箱的底端与所述支撑板的顶面固定连接,所述传动带安装在所述支撑板的顶面,所述传动带的输出端通过伺服电机与螺旋叶片固定连接,所述中储组件的外侧壁滑动连接有支撑台,所述支撑台与所述支撑板之间固定连接。

7、优选的,所述进料组件包括进料漏斗,所述进料漏斗的内部中心位置处转动连接有中转轴,所述中转轴的上半部分外侧壁固定连接有斜切刀片。

8、优选的,所述进料漏斗的顶端开设有加料口,所述中转轴的下半部分外侧壁固定连接有螺旋刀片,所述中转轴的底端转动连接有支撑网架,所述支撑网架的外侧壁与所述进料漏斗的内侧壁固定连接。

9、优选的,所述下料组件包括储料壳,所述储料壳的内部设置有挤料板,所述挤料板的一侧中心位置处固定连接有第二旋转轴。

10、优选的,所述挤料板的另一侧中心位置处固定连接有第一旋转轴,所述第一旋转轴的一端与储料壳的内侧壁转动连接,所述第二旋转轴的一端转动连接有防护壳,所述防护壳的侧面转动连接有第三旋转轴。

11、优选的,所述第二旋转轴和所述第三旋转轴的一端均固定连接有第二锥形齿轮,两个所述第二锥形齿轮之间转动连接有回转轴承,所述回转轴承的上方设置有第一锥形齿轮,所述第一锥形齿轮分别与两个第二锥形齿轮啮合。

12、优选的,原料成型设备还使用了物料注射控制系统,所述注射控制系统包括行程检测模块、磁性控制模块和行程控制模块,所述行程检测模块包括行程传感器、信号转化器、信号端口和电极切换模块,所述磁性控制模块包括整流模块、蓄电模块和供电模块,所述行程控制模块包括压力传感器和流量传感器;

13、所述行程传感器用于检测电动缸输出端行程,判断储料筒的移动位置;所述信号转化器将行程传感器的检测信号转化为电信号;所述信号端口用于接收检测信号、发出控制信号;所述电极切换模块用于给供电模块发出控制信号,调节接电线头的电极方向;

14、所述整流模块直连交流电源,用于将交流电源转化为直流电源;所述蓄电模块用于储存电量以满足电磁铁的供电需求;所述供电模块与接电线头连通,用于给电磁铁供电;

15、所述压力传感器用于检测挤料壳内部的物料压力,以此控制电动缸输出端的压力;所述流量传感器用于检测挤料壳内部的物料流量,以此控制电动缸输出端的速率。

16、与现有技术相比,本发明的有益效果是:

17、1、本发明中,通过调节接电线头的通电电极,从而改变第二组合盘和第一组合盘的位置,调整第二组合盘和内圈的密封板的组装或分体情况,以此来调节封塞机构的作用面积,依据帕斯卡原理,保持电动缸输出压力不变,封塞机构的作用面积越大,则封塞机构表面与流体表面作用的压强就越小,所以注射口和压力阀处的压强就越小,流体注射出的压力就越小,改变封塞机构作用于流体表面的面积,调节物料注射压力和注射速率,使原料在不同生产条件下注入模具中均能更好的成型。

18、2、本发明中,通过采用渐变式设计螺旋叶片的间距,在接近原料挤出下料口的位置,将刀片的间距减小,在接近进料口和进料组件的位置,将刀片的间距设计得更大,使得原料逐渐由整体被螺旋叶片分割为大颗粒,再由大颗粒被分割为小颗粒,实现了原料精细化加工的效果。

19、3、本发明中,通过电动缸驱动中储组件进行升降移动,而通料管连接封塞机构的位置,使得封塞机构作用储料筒内腔的位置改变,以此控制原料从储料筒中注入模具上。

20、4、本发明中,通过磁性调节第二组合盘和第一组合盘的位置时,来调节第一组合盘表面的第一透气口和第二组合盘的第二透气口的位置,当第一透气口和第二透气口相互错开时,第二组合盘和第一组合盘组成密封结构,便于对下加压挤出物料。

21、5、本发明中,通过第一锥形齿轮和两组第二锥形齿轮的组合,使得挤料板和螺旋叶片的转动方向相反,由于螺旋叶片刀面和挤料板均与轴线产生一定倾斜面,每旋转固定周期时,位于下料口的螺旋叶片刀面和挤料板间距就会最小,就会将物料周期向下挤压排出,保证了物料经过通料管注入储料筒中的压力,以便物料抵抗封塞机构对储料筒中物料的压力,使得物料能够持续向高压的储料筒中补充。

本文地址:https://www.jishuxx.com/zhuanli/20240723/214329.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表