炉窑墙体耐材砌筑方法及墙体与流程

- 国知局

- 2024-07-30 16:50:02

本发明属于钢厂用煅烧设备的,尤其是一种炉窑墙体耐材砌筑方法及墙体。

背景技术:

1、目前钢铁企业主要使用的竖炉和竖窑用于煅烧球团矿和石灰石,窑内温度在1000--1100℃。目前,窑内的耐材砌筑全部使用耐火砖进行砌筑,主要由耐火层和保温层结构组成,耐火层主要接触高温石料和热量,保温层主要起到防止热量散失。在耐火砖与外部的钢壳之间的保温层一般采用保温砖或者轻质浇注料进行填充。耐火层一般都采用耐火砖直接进行砌筑,使用胶泥进行粘接。

2、在使用过程中,竖炉和竖窑垂直高度一般在20--40米之间。由于竖炉和竖窑的高度比较高,在耐材砌筑过程中,存在一个高度砌筑垂直度,高度越高,存在的高度垂直度越大,很容易出现墙体倾斜,最终导致坍塌。而且耐火砖在砌筑过程中没有一个与外部钢结构固定的结构,耐火砖的倾斜角度会随着高度的增高而增加。随着炉窑的使用,耐火层有一定的倾斜角度,其与保温层之间就会出现缝隙,这种缝隙会随着炉窑使用时间和工况条件会逐渐加剧,最终导致坍塌,降低了炉窑的使用寿命,增加了维护成本。

技术实现思路

1、本发明提供一种炉窑墙体耐材砌筑方法及墙体,其可以有效延缓耐火层坍塌,提高墙体的耐火性能和使用寿命。

2、本发明是通过以下技术方案解决所述技术问题的,

3、一种炉窑墙体耐材砌筑方法,步骤如下:

4、a.铺设炉墙第一层支撑体:在炉壳内沿着侧壁间隔放置耐火砖,耐火砖呈点状分布,然后在炉壳侧壁的底层焊接锚固钩,挂锚固钩上挂锚固砖,锚固砖与耐火砖均匀布置,所述锚固砖垂直于炉墙设置,在炉壳内的底部形成环状的第一层支撑体;

5、b. 膨胀缝施工:在铺设完的第一层支撑体内的耐火砖之间设膨胀板,所述膨胀板垂直炉墙,膨胀板在第一层支撑体内间隔设置;

6、c.铺设浇筑模板:第一层支撑体外支设浇筑模板,所述浇筑模板紧贴耐火砖;

7、d. 炉墙第一层浇筑和硬化:用浇注料向浇筑模板内进行浇筑,浇注料将耐火砖和锚固砖全部覆盖100mm;然后进行振捣,在浇注料表面找平整后硬化,形成第一层墙体;

8、e:逐层进行铺设:以硬化后的第一层墙体为基础,重复进行步骤a至步骤d的施工形成第二层墙体,第二层墙体内的所述耐火砖和锚固砖与第一层墙体的耐火砖和锚固砖依次错位铺设;然后依次向上逐层施工直至将整个炉墙铺设完成。

9、上述炉窑墙体耐材砌筑方法,步骤a中,沿着侧壁间隔放置耐火砖前,先在炉壳侧壁上铺设隔热保温层,所述隔热保温层外表面涂刷一层防水沥青漆。

10、上述炉窑墙体耐材砌筑方法,步骤a中,所述隔热保温层为硬质硅酸铝机制板,浇注料采用高铝莫来石钢纤维浇注料。

11、上述炉窑墙体耐材砌筑方法,步骤b中,所述膨胀板在第一层支撑体内的间距为1-1.5m;所述膨胀板为pvc波浪板,所述膨胀板的厚度与所述炉墙的厚度匹配,所述膨胀板的前后两边分别抵在所述炉壳和所述浇筑模板上。

12、一种炉窑墙体,包括钢制炉壳、隔热保温层和耐火层,所述钢制炉壳的内壁依次设置隔热保温层和耐火层,所述耐火层包括浇注料和耐火砖,所述耐火砖在浇注料中呈点状分布,所述耐火砖预埋在所述浇注料中,所述耐火砖为长方体,且耐火砖的一侧设有长方形的凸起,另一侧设有凹槽。

13、上述炉窑墙体,还设有锚固机构,所述锚固机构包括锚固钩和锚固砖,所述锚固砖的边缘设有波浪纹,所述锚固砖上设有挂孔,所述锚固钩的一端焊接在所述钢制炉壳的侧壁,所述锚固钩的另一端伸入到耐火层中,并挂住所述锚固砖的挂孔,所述锚固砖间隔分布在所述耐火砖之间,所述锚固砖和耐火砖一同浇筑在所述耐火层中。

14、所述隔热保温层外还涂附有防水层,所述防水层为防水沥青;所述凸起和凹槽分别设在耐火砖相对的两面上、且至少设置两个凹槽和两个凸起,;所述耐火砖在所述耐火层成行分布,且相邻两行的耐火砖进行错位。所述锚固砖在所述耐火层内成行分布,所述耐火砖与锚固砖在耐火墙内间隔分布。

15、上述炉窑墙体,所述隔热保温层外还涂附有防水层,所述防水层为防水沥青;每块耐火砖上至少设置连个凹槽和两个凸起;所述耐火砖在所述耐火层成行分布,且相邻两行的耐火砖进行错位。所述锚固砖在所述耐火层内成行分布,所述耐火砖与锚固砖在耐火墙内间隔分布。

16、上述炉窑墙体,所述锚固砖的长度为400mm,高度为100mm,宽度为200mm;

17、所述耐火砖的长度为400mm,高度为200mm,宽度为300mm;

18、所述耐火砖和所述锚固砖的垂直间隔100mm,所述耐火砖之间的水平间隔200mm,所述锚固砖之间的水平间隔200mm;

19、其中隔热保温层的厚度为100mm,耐火层的厚度为400mm;

20、与现有技术相比,本发明采用了浇注和砌筑共同进行,一方面采用锚固砖结构悬挂在炉墙内,起到浇注料的骨架作用;另一方面,采用耐火砖进行砌筑,起到整体墙体的骨架作用,增加了整体结构的强度。采用耐火砖与浇注料紧密结合在一起,同时使用锚固钩将浇注料中的锚固砖与炉外钢壳紧密链接,避免了由于由于钢制炉壳倾斜出现的耐火层坍塌,本发明将整个炉墙的耐材连为一体,将浇注料与砖连为一体,提高了整体结构强度;进一步提高了使用寿命。

技术特征:1.一种炉窑墙体耐材砌筑方法,其特征在于,步骤如下:

2.如权利要求1所述的炉窑墙体耐材砌筑方法,其特征在于,步骤a中,沿着侧壁间隔放置耐火砖(4)前,先在炉壳侧壁上铺设隔热保温层(2),所述隔热保温层(2)外表面涂刷一层防水沥青漆(3)。

3.如权利要求2所述的炉窑墙体耐材砌筑方法,其特征在于,步骤a中,所述隔热保温层(2)为硬质硅酸铝机制板,浇注料采用高铝莫来石钢纤维浇注料。

4.如权利要求3所述的炉窑墙体耐材砌筑方法,其特征在于,步骤b中,所述膨胀板(8)在第一层支撑体内的间距为1-1.5m;所述膨胀板(8)为pvc波浪板,所述膨胀板(8)的厚度与所述炉墙的厚度匹配,所述膨胀板(8)的前后两边分别抵在所述炉壳和所述浇筑模板上。

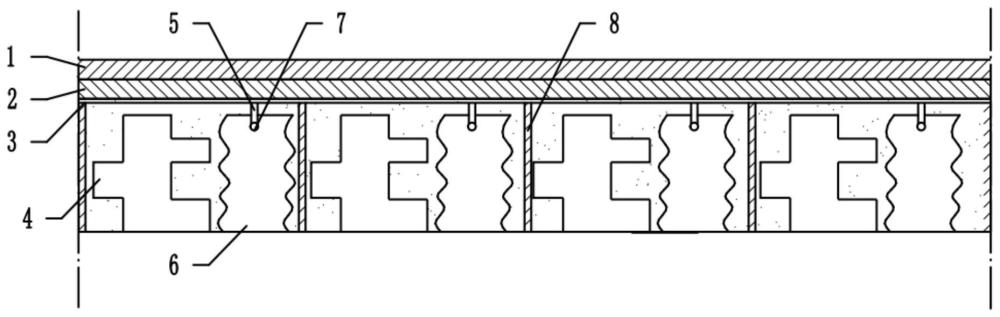

5.一种炉窑墙体,其特征在于,包括钢制炉壳(1)、隔热保温层(2)和耐火层,所述钢制炉壳(1)的内侧依次设置隔热保温层(2)和耐火层,所述耐火层包括浇注料(9)和耐火砖(4),所述耐火砖(4)在浇注料中呈点状分布,所述耐火砖(4)预埋在所述浇注料中,所述耐火砖(4)为长方体,且耐火砖(4)的一侧设有长方形的凸起,另一侧设有凹槽。

6.如权利要求5所述的炉窑墙体,其特征在于,还设有锚固机构,所述锚固机构包括锚固钩(5)和锚固砖(6),所述锚固砖(6)的边缘设有波浪纹,所述锚固砖(6)上设有挂孔(7),所述锚固钩(5)的一端焊接在所述钢制炉壳(1)的侧壁,所述锚固钩(5)的另一端伸入到耐火层中,并挂住所述锚固砖(6)的挂孔(7),所述锚固砖(6)间隔分布在所述耐火砖(4)之间,所述锚固砖(6)和耐火砖(4)一同浇筑在所述耐火层中。

7.如权利要求6所述的炉窑墙体,其特征在于,所述隔热保温层外还涂附有防水层,所述防水层为防水沥青;所述凸起和凹槽分别设在耐火砖(4)相对的两面上、且至少设置两个凹槽和两个凸起;所述耐火砖(4)在所述耐火层成行分布,且相邻两行的耐火砖(4)进行错位;所述锚固砖(6)在所述耐火层内成行分布,所述耐火砖(4)与锚固砖(6)在耐火墙内间隔分布。

8.如权利要求7所述的炉窑墙体,其特征在于,所述隔热保温层外还涂附有防水层,所述防水层为防水沥青;每块耐火砖(4)上至少设置连个凹槽和两个凸起;所述耐火砖(4)在所述耐火层成行分布,且相邻两行的耐火砖(4)进行错位;所述锚固砖(6)在所述耐火层内成行分布,所述耐火砖(4)与锚固砖(6)在耐火墙内间隔分布。

9.如权利要求8所述的炉窑墙体,其特征在于,所述锚固砖(6)的长度为400mm,高度为100mm,宽度为200mm;

技术总结本发明属于钢厂用煅烧设备的技术领域,尤其是一种炉窑墙体耐材砌筑方法及墙体。其步骤如下:A.铺设炉墙第一层支撑体:在炉壳内沿着侧壁间隔放置耐火砖,耐火砖呈点状分布,然后在炉壳侧壁的底层焊接锚固钩,挂锚固钩上挂锚固砖,锚固砖与耐火砖均匀布置B.膨胀缝施工:在铺设完的第一层支撑体内的耐火砖之间设膨胀板,所述膨胀板垂直炉墙,膨胀板在第一层支撑体内间隔设置;C.铺设浇筑模板:第一层支撑体外支设浇筑模板,D.炉墙第一层浇筑和硬化:浇注料将耐火砖和锚固砖全部覆盖100mm;然后进行振捣,硬化;E:逐层进行铺设。本发明将整个炉墙的耐材连为一体,将浇注料与砖连为一体,提高了整体结构强度;进一步提高了使用寿命。技术研发人员:崔新华,安卫春,陈有明,梁金锁,刘英奎,李瑞峰受保护的技术使用者:唐山天茂实业集团有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240724/174398.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表