一种稀土加工用高效灼烧设备的制作方法

- 国知局

- 2024-07-30 16:51:55

本发明涉及烘烤设备,尤其涉及一种稀土加工用高效灼烧设备。

背景技术:

1、稀土有“工业维生素”的美称,现如今已成为极其重要的战略资源稀土元素在石油、化工、冶金、纺织、陶瓷、玻璃、永磁材料等领域都得到了广泛的应用,随着科技的进步和应用技术的不断突破,稀土氧化物的价值将越来越大,现有技术中,由于稀土矿石中的稀土元素通常与其他杂质元素混合在一起,所以需要通过火烧的方式将杂质元素分离出来,为什么稀土需要灼烧,具体有以下四种原因:1,稀土矿石中的稀土元素通常与其他杂质元素混合在一起,需要通过火烧的方式将杂质元素分离出来,从而提高稀土元素的纯度;2,火烧可以将稀土矿石中的有机物和水分等挥发掉,从而减少后续处理过程中的能耗和成本;3,火烧可以使稀土矿石中的稀土元素与其他元素发生化学反应,从而形成易于分离的化合物或氧化物;4,火烧可以使稀土元素的颗粒大小和形状发生变化,从而提高后续处理过程中的效率和产量;

2、现有技术中提出了一种专利号为cn201711445681.2的一种稀土加工用高效灼烧设备,达到了灼烧均匀、操作简单的效果,通过搅拌装置的搅拌,网板的打散,灼烧装置工作,使得原料充分燃烧,因为有击打块的作用,使收集箱更方便收集稀土产品。

3、然而该种装置实际在使用的过程中,由于第一机械箱的内壁与加热丝外壁之间存在一定的间距,使得当第二转轴带动加热丝在旋转的过程中不能够充分的与稀土原料接触,对稀土原料的灼烧不够均匀,稀土原料容易出现灼烧不够充分和未被灼烧的情况,灼烧效果较差。

技术实现思路

1、为解决上述技术问题,本发明提供一种稀土加工用高效灼烧设备,以解决上述背景技术中描述问题。

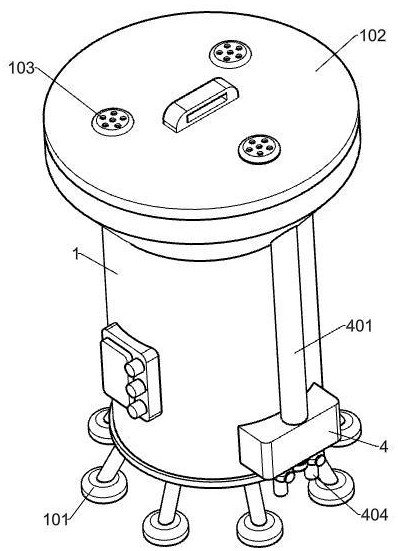

2、本发明一种稀土加工用高效灼烧设备,由以下具体技术手段达成:一种稀土加工用高效灼烧设备,包括外筒体、支撑脚、密封盖和泄压阀,所述外筒体的底部固定有支撑脚,所述外筒体的顶部均嵌套有密封盖,所述密封盖的内部固定有泄压阀,所述外筒体的内部上方转动连接有分离盘,所述外筒体的后端上方固定有外电机,所述外筒体的内部下方固定有内筒体,所述内筒体中设置有灼烧组件。

3、作为本发明进一步的方案:所述分离盘呈上面开口大下面开口小的圆形漏斗状设置,所述分离盘的外壁固定有卡齿,所述外电机输出端的齿轮盘与分离盘外壁的卡齿相啮合。

4、作为本发明进一步的方案:所述分离盘的内部竖向固定有若干撞杆,所述撞杆围绕分离盘的中部呈圆环状从内至外排列设置。

5、作为本发明进一步的方案:所述灼烧组件由电加热网、伺服电机、搅拌杆、搅拌片、耐高温刷毛、破碎刀片、收集板、输送管、螺旋输送杆、输送电机和排料管组成;

6、具体的,所述内筒体内部的上下端均横向固定有电加热网,所述内筒体的底部固定有伺服电机,所述内筒体的中部竖向嵌入有搅拌杆,所述搅拌杆的外壁固定有搅拌片,所述搅拌片的底部固定有耐高温刷毛,所述搅拌杆的顶部固定有破碎刀片,所述内筒体的正表面下方固定有收集板,所述收集板的中部竖向嵌入有输送管,所述输送管的内部竖向嵌入有螺旋输送杆,所述收集板的底部固定有输送电机,所述收集板底部的左右端均竖向嵌入有排料管。

7、作为本发明进一步的方案:所述内筒体设置在分离盘的底端,所述内筒体的中部与分离盘的中部均处在同一竖向水平面上,所述破碎刀片正好设在分离盘中部排料口的底部。

8、作为本发明进一步的方案:所述搅拌片的外壁紧贴内筒体的内壁,所述搅拌片的横向转动面积与内筒体内部的中空横截面积大小一致,所述搅拌片围绕搅拌杆的中部呈圆环状排列设置。

9、作为本发明进一步的方案:所述伺服电机输出端的传动轴顶部与搅拌杆之间顺时针方向转动连接,所述搅拌片的底部和耐高温刷毛的底部均紧贴电加热网的上表面。

10、作为本发明进一步的方案:所述搅拌片的转动面积与电加热网的表面积大小一致,所述耐高温刷毛设置在搅拌片的逆时针方向底部。

11、作为本发明进一步的方案:所述输送电机动力输出端的顶部与螺旋输送杆之间转动连接,所述螺旋输送杆的外壁紧贴输送管,所述输送管的排料端设置在分离盘的上方前端。

12、作为本发明进一步的方案:所述内筒体的底部和外筒体的底端均开口设置有前低后高与收集板内部相导通的导流口,所述输送管正好嵌入在收集板内部的最下方,所述输送管底部的左右端均开口设置有进料口。

13、1、稀土原料倒入至外筒体中时,稀土原料会穿过电加热网下落,而此时的搅拌杆会带动搅拌盘对电加热网上表面的稀土原料和掉落的稀土原料进行搅动,被搅拌片搅动的稀土原料会快速穿过电加热网内的孔洞被灼烧,这时的稀土原料在下落过程中和被搅动过程中会分散,加热灼烧后的稀土原料掉落在内筒体的最底部后会沿着内筒体底部的导流口进入收集板的输送管内,后续输送电机会通过带动螺旋输送杆旋转对稀土原料进行输送,使得稀土原料再次从最上方滑落,滑落过程中稀土原料会再次穿过电加热网和被搅拌片被灼烧和分别,稀土原料不容易出现灼烧不够充分和未被灼烧的情况,灼烧效果较好。

14、2、稀土原料从外筒体上方滑落时,会进入至旋转的分离盘中,旋转过程中的分离盘会带动撞杆旋转,让旋转中的撞杆撞击滑落过程中的稀土原料,使得凝聚成块的稀土原料破碎分散,稀土原料在沿着分离盘中部下方掉落时,旋转过程中的破碎刀片会对稀土原料进行粉碎操作,避免大量凝聚成块的稀土原料混杂在一起,使得稀土原料充分分散,避免凝结成块的稀土原料内部出现未被灼烧和灼烧不够充分的情况,进一步的提高了后续稀土原料的灼烧均匀度。

技术特征:1.一种稀土加工用高效灼烧设备,包括外筒体(1)、支撑脚(101)、密封盖(102)和泄压阀(103),所述外筒体(1)的底部固定有支撑脚(101),所述外筒体(1)的顶部均嵌套有密封盖(102),所述密封盖(102)的内部固定有泄压阀(103),其特征在于,所述外筒体(1)的内部上方转动连接有分离盘(2),所述外筒体(1)的后端上方固定有外电机(202),所述外筒体(1)的内部下方固定有内筒体(3),所述内筒体(3)中设置有灼烧组件。

2.根据权利要求1所述的稀土加工用高效灼烧设备,其特征在于,所述分离盘(2)呈上面开口大下面开口小的圆形漏斗状设置,所述分离盘(2)的外壁固定有卡齿,所述外电机(202)输出端的齿轮盘与分离盘(2)外壁的卡齿相啮合。

3.根据权利要求1所述的稀土加工用高效灼烧设备,其特征在于,所述分离盘(2)的内部竖向固定有若干撞杆(201),所述撞杆(201)围绕分离盘(2)的中部呈圆环状从内至外排列设置。

4.根据权利要求1所述的稀土加工用高效灼烧设备,其特征在于,所述灼烧组件由电加热网(301)、伺服电机(302)、搅拌杆(303)、搅拌片(304)、耐高温刷毛(305)、破碎刀片(306)、收集板(4)、输送管(401)、螺旋输送杆(402)、输送电机(403)和排料管(404)组成;

5.根据权利要求1或4所述的稀土加工用高效灼烧设备,其特征在于,所述内筒体(3)设置在分离盘(2)的底端,所述内筒体(3)的中部与分离盘(2)的中部均处在同一竖向水平面上,所述破碎刀片(306)正好设在分离盘(2)中部排料口的底部。

6.根据权利要求4所述的稀土加工用高效灼烧设备,其特征在于,所述搅拌片(304)的外壁紧贴内筒体(3)的内壁,所述搅拌片(304)的横向转动面积与内筒体(3)内部的中空横截面积大小一致,所述搅拌片(304)围绕搅拌杆(303)的中部呈圆环状排列设置。

7.根据权利要求4所述的稀土加工用高效灼烧设备,其特征在于,所述伺服电机(302)输出端的传动轴顶部与搅拌杆(303)之间顺时针方向转动连接,所述搅拌片(304)的底部和耐高温刷毛(305)的底部均紧贴电加热网(301)的上表面。

8.根据权利要求4所述的稀土加工用高效灼烧设备,其特征在于,所述搅拌片(304)的转动面积与电加热网(301)的表面积大小一致,所述耐高温刷毛(305)设置在搅拌片(304)的逆时针方向底部。

9.根据权利要求1或4所述的稀土加工用高效灼烧设备,其特征在于,所述输送电机(403)动力输出端的顶部与螺旋输送杆(402)之间转动连接,所述螺旋输送杆(402)的外壁紧贴输送管(401),所述输送管(401)的排料端设置在分离盘(2)的上方前端。

10.根据权利要求1或4所述的稀土加工用高效灼烧设备,其特征在于,所述内筒体(3)的底部和外筒体(1)的底端均开口设置有前低后高与收集板(4)内部相导通的导流口,所述输送管(401)正好嵌入在收集板(4)内部的最下方,所述输送管(401)底部的左右端均开口设置有进料口。

技术总结本发明提供了一种稀土加工用高效灼烧设备,包括外筒体、支撑脚、密封盖和泄压阀,外筒体的底部固定有支撑脚,外筒体的顶部均嵌套有密封盖,密封盖的内部固定有泄压阀,外筒体的内部上方转动连接有分离盘,外筒体的后端上方固定有外电机,外筒体的内部下方固定有内筒体,内筒体中设置有灼烧组件,本发明在使用过程中可对稀土原料进行多重粉碎分散,避免稀土原料凝结成块被灼烧,稀土原料不会出现灼烧不够充分的情况,进一步的提高了稀土原料的灼烧质量。技术研发人员:张国翔受保护的技术使用者:赣州齐畅新材料有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240724/174542.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表