一种再生氟化盐烘干系统及构建方法

- 国知局

- 2024-08-01 00:33:30

本发明涉及烘干,尤其涉及一种再生氟化盐烘干系统及构建方法。

背景技术:

1、铝电解生产过程中需要用到炭素阳极,由于和电解质接触的阳极最先氧化,伴随电解质冲刷等,部分未参与电解反应的碳粒从阳极脱落于电解槽内。脱落的碳粒长时间受电解质的浸泡和渗透,形成漂浮在电解质表面的混合漂浮物,行业内称为废碳渣。传统的,再生氟化盐车间是将电解槽产出的废碳渣进行氟化盐的提炼,年处理碳渣量12000吨,产出成品再生氟化盐7200吨。

2、目前,再生氟化盐车间采用电加热干燥方式,电加热干燥器的功率为90kw,正常运行时,每天耗电约2000多度,每年需支付电费约40多万元。市场上,其他的铝业企业的电解片区也存在大量余热资源,现有工艺和生活消纳不了,存在“弃热”现象。

3、传统的采用电加热烘干再生氟化盐的方式,耗电量巨大,费用惊人,同时存在污染环境,电解槽烟气余热得不到有效利用、回转窑温度降低时可能造成低温露点腐蚀而损坏设备等问题。

4、因此,亟需一种再生氟化盐烘干系统及构建方法,能够环保节能的对再生氟化盐车间进行烘干。

技术实现思路

1、本发明的目的是提供一种再生氟化盐烘干系统及构建方法,旨在解决传统的电加热干燥方式能耗高、电解槽烟气余热消纳不了等技术问题。

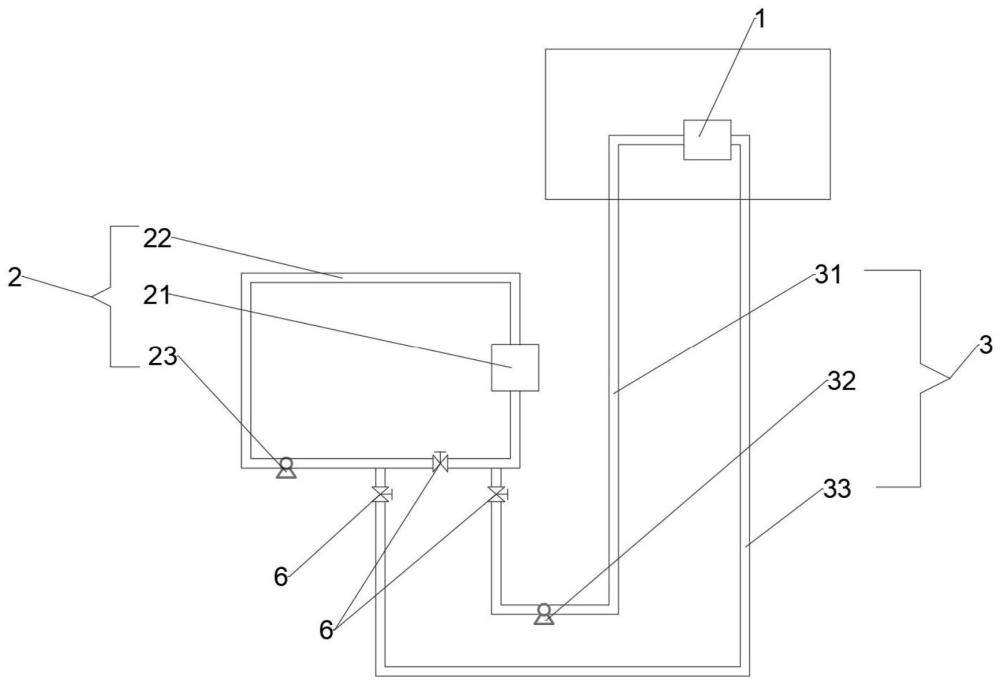

2、为实现上述目的,第一方面,本发明提供一种再生氟化盐烘干系统,包括用于烘干再生氟化盐的烘干床,以及与烟气余热水循环装置连接的热水循环分支,所述热水循环分支与所述烘干床连接,用于为所述烘干床提供烘干热源;

3、所述热水循环分支包括与所述烟气余热水循环装置连通的进水管路、设置在所述进水管路上的第一水泵,以及与所述烟气余热水循环装置连通的出水管路;

4、所述烘干床包括若干散热管组,若干组所述散热管组间隔并列设置,每组所述散热管组的进水口通过输送总管汇通,所述输送总管与所述进水管路连通;

5、每组所述散热管组的出水口通过回流总管汇通,所述回流总管与所述出水管路连通。

6、作为上述方案进一步的改进,所述进水管路和所述出水管路上分别设有截止阀,用于控制对应管路的开关。

7、作为上述方案进一步的改进,所述烟气余热水循环装置包括换热器、与所述换热器两端连通的余热循环管路,以及设置在所述余热循环管路上的第二水泵;所述进水管路和出水管路的一端分别与所述余热循环管路的不同位置点连通。

8、作为上述方案进一步的改进,所述烘干床包括铺设在底部的保温层、设置在所述保温层上的若干所述散热管组、铺设在所述散热管组上的若干导热板,以及围设在周边的保温框架;

9、所述散热管组包括散热钢管和设置在所述散热钢管外壁的若干翅片,每组散热管组中的散热钢管呈s型设置,且每间隔n排的s弯间隔内设置有第一耐火支撑件;

10、相邻的所述散热管组的列间隔内设有第二耐火支撑件,且所述第一耐火支撑件和第二耐火支撑件将所述烘干床分隔成若干个烘干区域,

11、每个所述烘干区域上方一一对应设置有所述导热板。

12、作为上述方案进一步的改进,所述烘干床还包括铺设在所述保温层正下方的砂土层,优选的,所述砂土层由颗粒直径介于0.05~0.2mm的细砂铺设而成。

13、作为上述方案进一步的改进,所述保温层的材质为石棉,所述保温层由石棉板铺设而成。

14、作为上述方案进一步的改进,所述导热板的材质为铝。

15、作为上述方案进一步的改进,所述第一耐火支撑件和所述第二耐火支撑件均为耐火砖。

16、作为上述方案进一步的改进,所述保温框架包括若干块保温砖,且若干块所述保温砖纵横交错设置构成所述保温框架。

17、作为上述方案进一步的改进,纵向设置的保温砖与相邻的第一耐火支撑件和/或第二耐火支撑件构成所述导热板的支撑。

18、第二方面,本发明还提供一种再生氟化盐烘干系统的构建方法,其步骤包括:

19、s1:建构用于烘干再生氟化盐的烘干床,其步骤包括:

20、s11:先在底部铺设保温层,优选的,所述保温层由石棉板铺设而成;

21、s12:在所述保温层上依次间隔设置多组散热管组,并使得所述散热管组并列平齐设置;所述散热管组包括散热钢管和设置在所述散热钢管外壁的若干翅片,所述散热钢管依次弯设呈s型;

22、再将各组所述散热钢管的进水口均与输送总管汇通连接,各组所述散热钢管的出水口均与回流总管汇通连接;

23、s13:在所述散热钢管的每间隔n排的s弯间隔内设置第一耐火支撑件,在多组所述散热管组的列间隔内设置第二耐火支撑件,在保温层的外周设置保温框架;

24、s14:在所述散热管组的上方铺设若干个导热板;

25、s2:将所述输送总管与烟气余热水循环装置余热循环管路的第一位置点连通,将所述回流总管与烟气余热水循环装置余热循环管路的第二位置点连通,并在所述输送总管和所述第一位置点之间设置水泵,以将烟气余热水循环装置的热水泵送到每组散热管组内。

26、作为上述方案进一步的改进,在步骤s11前,还包括步骤s10,在所述保温层下铺设砂土层,以确保地面平整;在保温层的外周设置保温框架。

27、由于本发明采用了以上技术方案,使本技术具备的有益效果在于:

28、1、本发明提供一种再生氟化盐烘干系统,包括用于烘干再生氟化盐的烘干床,以及与烟气余热水循环装置连接的热水循环分支,所述热水循环分支与所述烘干床连接,用于为所述烘干床提供烘干热源;所述热水循环分支包括与所述烟气余热水循环装置连通的进水管路、设置在所述进水管路上的第一水泵,以及与所述烟气余热水循环装置连通的出水管路;所述烘干床包括若干散热管组,若干组所述散热管组间隔并列设置,每组所述散热管组的进水口通过输送总管汇通,所述输送总管与所述进水管路连通;每组所述散热管组的出水口通过回流总管汇通,所述回流总管与所述出水管路连通;在本发明中,通过在烟气余热水循环装置上设置热水循环分支,为用于再生氟化盐烘干的烘干床提供热源,相对于传统利用电阻丝加热烘干再生氟化盐的方式,一方面可以降低能耗,节能环保,另一方面能够进一步的消纳烟气余热水循环装置产生的余热,从而能有效避免回转窑烟气温度降低时可能造成的低温露点腐蚀;以200ka铝电解槽产生的烟气余热为例,通过采用本发明提供的再生氟化盐烘干系统,每年大约可节约电能78万kwh,减少二氧化碳排放775t,且本发明提供的再生氟化盐烘干系统,结构简单,便于构建。

29、2、本发明提供一种再生氟化盐烘干系统,所述烘干床包括铺设在底部的保温层、设置在所述保温层上的若干所述散热管组、铺设在所述散热管组上的若干导热板,以及围设在周边的保温框架;所述散热管组包括散热钢管和设置在所述散热钢管外壁的若干翅片,每组散热管组中的散热钢管呈s型设置,且每间隔n排的s弯间隔内设置有第一耐火支撑件;相邻的所述散热管组的列间隔内设有第二耐火支撑件,且所述第一耐火支撑件和第二耐火支撑件将所述烘干床分隔成若干个烘干区域,每个所述烘干区域上方一一对应设置有所述导热板;在本发明中,首先通过第一耐火支撑件和第二耐火支撑件将所述烘干床分隔成若干个支撑单元,在每个支撑单元的上方对应设置有导热板,并构成一个烘干区域;在每个支撑单元的上方独立设置一个导热板,便于后续的维修;另外在本发明中,所述散热管组由散热钢管和设置在所述散热钢管上的翅片组成,相对于传统的铝翅片管,本发明采用的钢翅片管能够提高管道的强度,可避免卸料时对管道造成的破坏;

30、在某些优选的实施例中,所述烘干床还包括铺设在所述保温层正下方的砂土层,优选的,所述砂土层由颗粒直径介于0.05~0.2mm的细砂铺设而成,在本发明中利用细砂找平能够确保地面的平整度,从而为上层的辅材提供平整的基层,一方面可减少热量损失,另一方面配合铺设在其上的石棉保温层可减缓卸料时产生的巨大冲击。

本文地址:https://www.jishuxx.com/zhuanli/20240724/201405.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表