一种铁矿石梯级磁化—氮气循环冷却系统及焙烧磁选方法

- 国知局

- 2024-08-01 00:45:52

本发明涉及铁矿石磁化焙烧,具体涉及一种铁矿石梯级磁化—氮气循环冷却系统及焙烧磁选方法。

背景技术:

1、磁化焙烧工艺是处理含碳酸盐铁矿石的有效方法之一,常规的磁化焙烧工艺采用回转窑和竖炉进行焙烧,但回转窑和竖炉都存在碳排放量高、焙烧效果差和易烧结等问题,难以大规模应用。悬浮磁化焙烧具有气固反应充分、传质传热效率高、焙烧产品性质稳定和节能环保等优点,但目前的悬浮磁化焙烧装备主要适用于更易于磁化的赤铁矿、褐铁矿等,因此开发适用于含碳酸盐铁矿石的自磁化焙烧的装置,在将难选碳酸盐铁矿资源盘活的同时,还能能实现节省还原气用量、降低碳排放的作用,具有重要的资源价值和经济价值。

技术实现思路

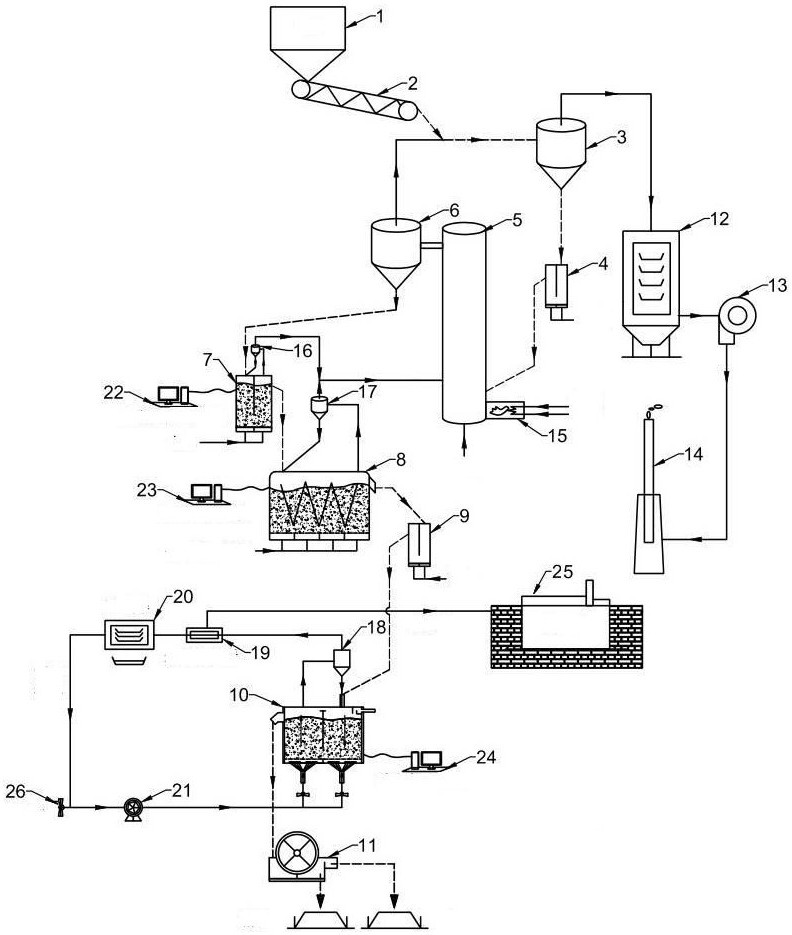

1、针对上述问题,本发明利用铁矿石中所含的碳酸铁能自分解、自还原的特点,一方面提供了一种铁矿石梯级磁化—氮气循环冷却系统,包括:进料系统,对铁矿石进行预加热的蓄热系统,对预加热后的铁矿石进行磁化焙烧的自磁化-矿相转化系统,磁化焙烧后的氮气循环冷却系统以及对上述系统中的多余气体进行处理的除尘系统;

2、所述自磁化-矿相转化系统设有自磁化焙烧反应器和矿相转化反应器,所述自磁化焙烧反应器的出料口与矿相转化反应器的进料口连通;

3、所自磁化焙烧反应器能够在非氧气环境下,对预加热后的铁矿石进行悬浮状态下的自磁化焙烧,使铁矿石中碳酸铁自磁化为磁铁矿,即使铁矿石部分磁化;

4、所述矿相转化反应器能够在非氧气环境下,对自磁化焙烧后的铁矿石,在还原气体的作用下进行悬浮状态的矿相转化焙烧,使得铁矿石中不能自磁化的赤铁矿转换为磁铁矿和磁赤铁矿,即使铁矿石进一步磁化,实现对铁矿石的梯级磁化;

5、所述自磁化焙烧反应器的内壁设有第一加热板,所述第一加热板用于加热,为铁矿石中的碳酸铁提供自磁化所需温度,自磁化焙烧反应器的内部空间呈u字型,便于铁矿石中碳酸铁的自磁化,并增加其内部铁矿石的磁化时间,同时,自磁化焙烧反应器的底部设有多个第一进气口,多个所述第一进气口通入氮气,使得铁矿石实现在非氧气环境和悬浮状态下的自磁化焙烧;

6、所述矿相转化反应器与自磁化焙烧反应器的结构基本类似,区别在于其底部设置的多个第二进气口,在通入氮气的同时还通入还原气体,经自磁化后,铁矿石中不能发生自分解的铁矿石在矿相转化反应器内部的非氧气环境以及特定温度和还原气的共同作用下进行矿相转化焙烧,并使得铁矿石进一步磁化,即完成铁矿石的梯级磁化过程。

7、进一步的,经自磁化-矿相转化系统梯磁化后的铁矿石在氮气循环冷却系统的作用下降温,所述氮气循环冷却系统设有用于对铁矿石进行降温的冷却反应器,所述冷却反应器的底部设有多个供气口,多个所述供气口用于通入氮气,换热后的氮气通入余热换热器中进行冷却,冷却后的氮气通过第二除尘器除尘后,经循环风机循环到冷却反应器中;

8、进一步的,所述自磁化-矿相转化系统的出料口与氮气循环冷却系统的进料口之间通过第二气固单向流动阀相连,所述第二气固单向流动阀由底部向其内部通入氮气。

9、另一方面,本发明还提供一种铁矿石的焙烧磁选方法,包括以下步骤:

10、步骤1:使铁矿石在悬浮状态下进行预加热;

11、步骤2:在非氧气环境下,对预加热后的铁矿石进行悬浮状态的自磁化焙烧;

12、步骤3:在非氧气环境下,对自磁化焙烧后的铁矿石在还原气体的作用下进行悬浮状态的矿相转化焙烧;

13、步骤4:进行气体冷却以及冷却后的磁选分拣。

14、本发明的有益效果为:

15、1、本发明所提供的铁矿石梯级磁化—氮气循环冷却系统,创新性设置了自磁化焙烧反应器,利用了铁矿石中的碳酸铁能分解产生的性质,分解产生的能还原其他弱磁性的赤铁矿。在不额外给入还原气条件下能使物料磁性率提高,有效减少了还原气体用量20%-40%,实现了含碳酸盐铁矿石的碳酸铁的自磁化。

16、2、本发明提供的铁矿石梯级磁化—氮气循环冷却系统,所设置的氮气循环冷却系统,能保证冷却过程强磁性铁矿物不会被空气氧化为弱磁性铁矿物。

17、3、本发明提供的铁矿石梯级磁化—氮气循环冷却系统,其能量利用效率高,整体能耗低,高温铁矿石的热量被冷却反应器回收,通过氮气气路循环转移至余热换热器中,余热换热器在降温氮气的同时可产生水蒸气供发电厂发电。

18、4、本发明提供的铁矿石焙烧磁选方法能够逐步提高铁矿石的磁性,进而显著提高铁精矿全铁品位和铁回收率。

技术特征:1.一种铁矿石梯级磁化—氮气循环冷却系统,包括:进料系统,对铁矿石进行预加热的蓄热系统,对预加热后的铁矿石进行磁化焙烧的自磁化-矿相转化系统,磁化焙烧后的氮气循环冷却系统以及对上述系统中的多余气体进行处理的除尘系统,其特征在于,所述自磁化-矿相转化系统设有自磁化焙烧反应器(7)和矿相转化反应器(8),所述自磁化焙烧反应器(7)的出料口与矿相转化反应器(8)的进料口连通;

2.根据权利要求1所述的铁矿石梯级磁化—氮气循环冷却系统,其特征在于,所述氮气循环冷却系统设有用于对铁矿石进行降温的冷却反应器(10),所述冷却反应器(10)的底部设有多个供气口,多个所述供气口用于通入氮气,换热后的氮气通入余热换热器(19)中进行冷却,冷却后的氮气通过第二除尘器(20)除尘后,通过循环风机(21)循环到冷却反应器(10)中。

3.根据权利要求2所述的铁矿石梯级磁化—氮气循环冷却系统,其特征在于,所述自磁化-矿相转化系统的出料口与氮气循环冷却系统的进料口之间通过第二气固单向流动阀(9)相连,所述第二气固单向流动阀(9)由底部向其内部通入氮气。

4.一种铁矿石的焙烧磁选方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的铁矿石的焙烧磁选方法,其特征在于,所述步骤1中对铁矿石进行预加热的温度为600℃-800℃。

6.根据权利要求5所述的铁矿石的焙烧磁选方法,其特征在于,步骤2中所述非氧气环境是通过注入气流量为100m3/h-200m3/h的氮气实现的,自磁化焙烧的温度为600℃-700℃,自磁化时间为10min-35min。

7.根据权利要求6所述的铁矿石的焙烧磁选方法,其特征在于,步骤3中所述非氧气环境是通过注入氮气实现,所述还原气为氢气或一氧化碳,所述还原气与氮气同时注入,注入的气流量为130m3/h-280m3/h,矿相转化焙烧温度为500℃-600℃,矿相转化焙烧时间为15min-50min。

8.根据权利要求7所述的铁矿石的焙烧磁选方法,其特征在于,步骤4中使用氮气进行气体冷却。

技术总结本发明属于磁化焙烧技术领域,具体涉及一种铁矿石梯级磁化—氮气循环冷却系统及焙烧磁选方法,所述系统包括进料系统,对铁矿石预加热的蓄热系统,对预加热后的铁矿石进行磁化焙烧的自磁化‑矿相转化系统,磁化焙烧后的氮气循环冷却系统以及除尘系统;所述自磁化‑矿相转化系统能够在非氧气环境下,对预加热后的铁矿石进行悬浮状态的自磁化焙烧以及在还原气体的作用下进行悬浮状态的矿相转化焙烧。所述焙烧磁选方法主要包括:对预加热后的铁矿石,在非氧气环境下进行自磁化焙烧后,再通过还原气体的作用下进行矿相转化焙烧,经气体冷却后通过磁选机分拣。采用本发明对铁矿石进行焙烧磁选作业后得到的铁精矿全铁品位≥55%,铁回收率≥90%。技术研发人员:孙永升,李艳军,白哲,韩跃新,靳建平,高鹏,王明星受保护的技术使用者:东北大学技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240724/202398.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表