一种新型火化机尾气干法处理工艺方法及装置与流程

- 国知局

- 2024-08-01 00:59:58

本发明属于火化机尾气处理的,具体地讲,是涉及一种新型火化机尾气干法处理工艺方法及装置。

背景技术:

1、随着我国人口老龄化的逐步扩大及国家殡葬制度的改革,火葬作为一种倡导的殡葬方式而被推行,殡仪馆火化机的火化任务与日俱增,火化率逐年提高。火化机在运行过程中,通过火化炉燃烧实现火化过程,燃烧时产生含有污染物的废气排入大气中,尾气中的有害物质多达10余种,主要包括颗粒物、二氧化硫、氯化氢、重金属(汞)及二噁英等持久性有机污染物。且由于殡葬行业的特点,烟囱高度普遍较低,大气污染物近地面扩散,会对附近居民和环境造成一定危害。

2、火化炉焚烧遗体过程中,可燃物种类复杂,包括遗体、遗物、棺材等。火化是一次性地将遗体和随葬品送入炉膛进行高温燃烧,直至所有可燃组分完全燃尽的过程。由于每具遗体成分都存在着差异,且随葬品具有复杂性、多样性和不均匀性,遗体火化过程是一种不连续间歇式的过程。并且火化过程中燃料供给不断调整,需多次开关炉门,容易造成炉内燃烧条件波动较大,产生的烟气中污染物含量也忽高忽低,存在爆燃和不完全燃烧现象,烟囱偶尔会出现黑烟现象。因而火化机的实际运行中存在污染物排放超标、可靠性差、自动化程度低等问题。

3、目前焚烧炉烟气的净化系统配置有多种方案,主要体现在脱酸系统和除尘系统的不同组合,即一般选用酸性气体吸收、除尘及活性炭/活性焦吸附等的组合方式。包括湿法烟气脱酸与除尘组合技术、半干法烟气脱酸与除尘组合技术、干法烟气脱酸与除尘组合技术等,其中干法烟气脱酸的净化过程通常是在烟气急冷塔顶部喷水使烟气降温,同时在烟气急冷塔出口烟道上喷入干态碱性吸收剂与烟气中的酸性气体进行充分脱酸反应,得到干燥的盐类产品,再通过除尘器等加以回收。与前两种方法相比,不仅占地、投资及运行费用等条件最佳,耗水量小,能耗低,还兼具半干法无污染、无腐蚀、性能好等优点。

4、现有技术cn201973720u公开了一种火化机专用的干法烟气后置处理系统,包括依次相连的降温器、初除尘器、布袋除尘器以及二噁英吸附装置,所述降温器入口与火化机烟道相连,二噁英吸附装置的出口与烟囱/引风机相连。其中降温器利用水雾化来迅速降低烟气温度,初除尘器采用重力沉降使烟气中较大的粉尘颗粒自然沉积,布袋除尘器继续捕集细小、干燥、非纤维粉尘,二噁英吸附装置内填充活性炭具有很强的二噁英吸附能力。

5、cn205796949u公开了一种尾气全干法的组合式整体处理系统,火化后产生的高温烟气进入高效降温反应器,实现急冷降温后进入脱硫脱酸脱脂装置,氧化剂与烟气中的酸性物质充分接触反应后进入活性炭吸附装置,有效吸附烟气中的二噁英及异味物质,再进入拦截初滤器,拦截烟气中的高温火星及大颗粒粉尘,进入布袋除尘器进一步除尘。上述装置下方设有落灰斗,斗内设有电动铰龙,通过电动铰龙清灰后统一收集处理。

6、cn103157338a公开了一种火化机烟气全干法后处理系统,包括烟气、水隔离式急冷装置、喷粉装置、除尘器和吸附装置,处理工艺为将火化机产生的高温烟气首先进入烟气、水隔离式急冷装置降温后,经喷粉工序使烟气在管道内与喷出的粉状吸收剂混合接触,使吸收剂与烟气中的硫氧化物及酸性物质反应,烟气再经除尘器除尘,而后进入吸附装置,由吸附剂吸附其中残留的微量有害物,最后通过烟囱排出。

7、但现有技术中的干法烟气处理工艺中,仍存在着诸多问题。比如火化机的出口烟气温度高,使得出口高温烟管易失效,高温内保温烟管保温层易烧穿,外壁烧红;进入布袋换热器的烟气温度可能过低,会产生大量冷凝水,堵塞布袋等。而且现有技术中对火化机尾气中污染物的处理相对单一,如鲜有针对脱硝的工艺应用,难以使尾气全面达标排放。因此,十分有必要提供一种新型的火化机尾气干法处理工艺及其装置,高效同步脱除烟气中的各组分污染物。

技术实现思路

1、为了解决现有技术的不足,本发明提供了一种新型火化机尾气干法处理工艺方法及其装置。本发明具有脱除多组份烟气污染物的能力,可同步高效脱除烟尘、so2、so3、hcl、氮氧化物、二噁英、重金属等污染物,且系统简洁可靠,性能稳定,投资、运行成本和能耗低。

2、本发明的第一个目的是提供一种新型火化机尾气干法处理工艺方法,所述干法处理工艺方法主要包括如下步骤:

3、(1)火化炉焚烧阶段:遗体在火化炉的主燃室内焚化,压缩空气将尿素溶液雾化后通过二燃室的尿素喷枪喷入火化炉炉膛内热解生成氨抑制二噁英的生成,并进行sncr脱硝反应;

4、(2)逐级降温阶段:焚烧后的烟气依次通过混烟器和急冷塔逐级降温,混烟器内烟气与下游除尘后的部分烟气经空冷降温后得到的冷却烟气混风降温,急冷塔内烟气与雾化后的急冷水混合后急冷降温;或者混风降温后的烟气先进入旋风除尘器除尘分离后再进行急冷降温;

5、(3)干法脱硫脱酸阶段:急冷后的烟气与干粉从底端进入干式脱硫脱酸塔内,物料保持悬浮湍动状态并混合均匀,经反应将烟气脱硫脱酸;

6、(4)除尘阶段:脱硫脱酸后的烟气依次通过旋风除尘器和布袋除尘器除尘分离;或直接通过布袋除尘器除尘分离;

7、(5)催化反应阶段:除尘后的烟气由一级引风机抽出,部分烟气进入催化还原反应器中进行scr脱硝反应并分解二噁英和有机污染物vocs,反应后的烟气经由烟囱排放。

8、本发明进一步设置为,所述步骤(1)中火化炉炉膛内的氧含量控制为4%~6%,炉膛内压力控制在-50~-10pa的微负压条件下,通过高效控氧燃烧,自动控制主燃室和二燃室配风,确保主燃室在负压状态下燃烧充分,二燃室进一步燃烧降低烟气中的一氧化碳、二噁英含量,使火化炉燃烧充分,降低污染物的产生量。

9、优选的,炉膛内压力控制在-20~-10pa的微负压条件下。

10、本发明进一步设置为,所述步骤(1)中火化炉炉膛内的温度在850~1000℃区间内,燃烧后烟气在炉内二燃室的停留时间不少于2秒,为sncr脱硝工艺提供优良的反应条件,同时减少有机污染物vocs和二噁英的生成。

11、本发明进一步设置为,所述步骤(2)中,离开火化炉的焚烧烟气的温度约为850±20℃,送入所述混烟器中,来自所述布袋除尘器出口的部分烟气经空冷器与空气冷却降温得到冷却烟气送入混烟器中,冷却烟气的温度控制在烟气露点以上,混烟器内冷热烟气混风降温,混风后的烟气温度降低至约550±20℃。

12、本发明进一步设置为,所述步骤(2)中,混风后的烟气自急冷塔顶进入塔内,在急冷塔的冷却室内螺旋下降,喷入塔内的急冷水在压缩空气作用下迅速雾化带走大量热量,烟气温度得以迅速降温,实现快速有效的冷却除尘,防止二噁英等有害物质的产生,烟气在1.0秒内急剧快速冷却至约200±20℃以下;急冷塔底部收集的固体粉末排放至底部灰桶内。

13、本发明进一步设置为,所述步骤(2)中,焚烧后的烟气通过混烟器混风后,先进入旋风除尘器进行气固分离除尘,除尘后的烟气再进入所述急冷塔内急冷降温。旋风除尘器内通过旋风分离去除大粒径的颗粒物,从旋风除尘器的底部排放至灰桶内。

14、本发明进一步设置为,所述步骤(2)中,混风后的烟气管道上设置尿素喷枪,具体设置于所述急冷塔的进烟管或/和所述旋风除尘器的烟气进口前连接的烟气管道上,利用压缩空气使尿素溶液喷入烟气管道内雾化,利用约550±20℃的混风后烟气的热能将尿素溶液分解为氨气,氨气随烟气气流进入系统中,作为脱硝还原剂参与后续催化还原(scr)反应。

15、本发明进一步设置为,所述步骤(2)中,所述急冷水为工艺水。更进一步的,所述急冷水还包括浓度为5%~30%的氢氧化钠溶液,加入工艺水中一并喷入急冷塔内,在塔内利用水雾急冷降温的同时,对烟气中二氧化硫、三氧化硫、氯化氢等酸性气体起到预脱除的效果。

16、本发明进一步设置为,所述步骤(3)中,碳酸氢钠/碳酸钠的干粉依次经研磨、计量称重后送入干粉输送管内,来自所述布袋除尘器出口的部分烟气作为输送风通入干粉输送管内,将管内的干粉连续、均匀、不间断地由干式脱硫脱酸塔底端喷入塔内,利用烟气的热能,避免干粉受潮结块,保证干粉输送流畅;急冷后的烟气与所述干粉经干式脱硫脱酸塔内下部设置的文丘里组件,进入脱硫脱酸段内充分反应,烟气中so3、so2、hcl等酸性污染物完成反应被脱除,烟气中细微粉尘颗粒、重金属等物质通过凝并作用汇集成较粗颗粒,在后续除尘系统中脱除。

17、本发明进一步设置为,所述步骤(3)中,应急状态时为了保障后续布袋除尘器的安全运行,向干式脱硫脱酸塔内的应急喷枪通入急冷水,并利用压缩空气将喷入塔内的水雾化降温,作为应急保护措施。

18、本发明进一步设置为,所述步骤(4)中,进入所述旋风除尘器的烟气通过旋风分离去除大粒径的颗粒物,旋风除尘器底部的固体粉末排放至灰桶内;进入所述布袋除尘器的烟气采用低风速过滤,利用织密滤袋及表面滤饼层,二级滤袋过滤脱除小粒径颗粒物、脱硫脱酸副产物和重金属,布袋除尘器底部的固体粉末排放至灰桶内。

19、本发明进一步设置为,所述步骤(4)中,所述旋风除尘器或/和所述布袋除尘器底部的固体粉末中,将一部分返回至所述干式脱硫脱酸塔内,为干法脱硫脱酸重复利用。

20、本发明进一步设置为,所述布袋除尘器出口的部分烟气作为旁路烟气,返回所述干式脱硫脱酸塔内,用于火化炉燃烧变化工况烟气量波动时,对尾气处理系统的烟气量调整,保证旋风除尘器、布袋除尘器的平稳运行。

21、本发明进一步设置为,所述步骤(5)中,进入所述催化还原反应器的烟气经气流均布后,在反应器内钒/钛基的宽温催化剂的作用下,利用上游通入烟气的尿素溶液分解产生的氨气,将净化烟气中剩余的氮氧化物进一步转化为氮气;同时将烟气中的二噁英和有机污染物vocs氧化分解,催化反应同时高效脱除氮氧化物和二噁英及有机污染物vocs。所述催化还原反应器内的反应温度为160~220℃,优选为180~200℃。

22、本发明进一步设置为,所述步骤(5)中,离开所述催化还原反应器的烟气再依次通过烟气冷却器、吸附反应器后,通过二级引风机抽入烟囱中外排大气,其中:

23、催化反应后的烟气进入所述烟气冷却器内,与冷却塔提供的冷却水换热降温;

24、降温后的烟气进入所述吸附反应器,利用吸附反应器内特殊滤料或活性炭/焦的吸附作用进一步净化烟气,作为末端净化的保障,保证二噁英和有机污染物vocs的达标排放;吸附反应器设为两个,一开一备交替工作,当一个吸附反应器在工作时,另一个脱附再生,可提高滤料或活性炭/焦的使用年限,减少更换频次,降低运行成本。

25、本发明进一步设置为,所述步骤(5)中,还设置循环风机和空气预热器用于催化还原反应器保温与吸附反应器中吸附介质的再生,所述循环风机抽入空气和/或来自催化还原反应器的部分烟气通过所述空气预热器预热得到预热气,在白天火化炉工作时,预热气通入一个吸附反应器中将吸附反应器内的特殊滤料或活性炭/焦再生,再生后产生的解析气送入所述火化炉中将解析气中的污染物燃烧分解;在夜晚火化炉停工时,为保证催化还原反应器所需温度,所述预热气作为保温循环气返回所述催化还原反应器中循环加热。

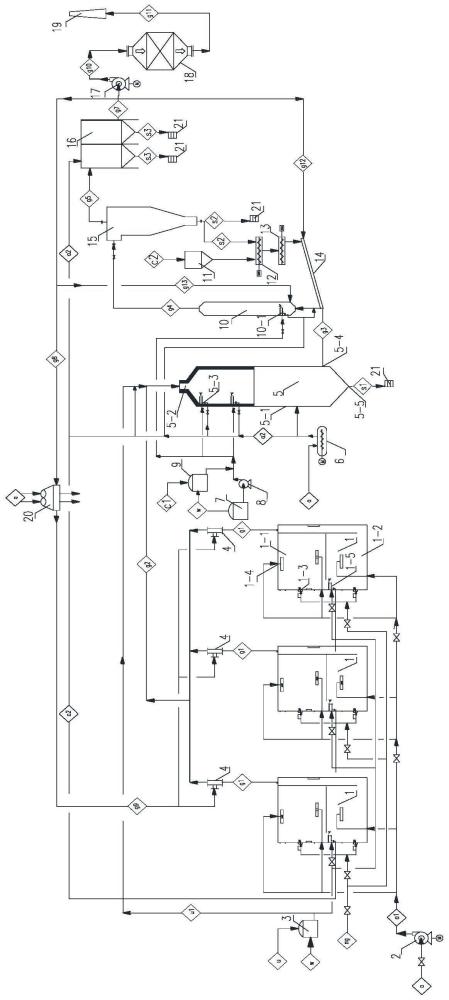

26、本发明的第二个目的是提供一种新型火化机尾气干法处理装置,所述装置包括火化炉、逐级降温系统、干法脱硫脱酸系统、除尘系统、一级引风机、催化还原反应器和烟囱,其中:

27、所述火化炉包括连通的主燃室和二燃室,炉膛上设置烧嘴和若干进风口;所述二燃室内设置尿素喷枪;

28、所述逐级降温系统包括依次连接的混烟器和急冷塔,或者所述混烟器和急冷塔间设有旋风除尘器;所述混烟器的烟气进口与所述火化炉的烟气出口连通;

29、所述干法脱硫脱酸系统包括干式脱硫脱酸塔和依次设置的粉仓、研磨机、螺旋给料机、干粉输送管,所述干式脱硫脱酸塔底端的烟气进口与所述急冷塔底端的排烟管和所述干粉输送管的出口端连通,且所述干式脱硫脱酸塔的烟气进口的上方设置文丘里组件;

30、所述除尘系统包括依次连接的旋风除尘器和布袋除尘器,或者仅包括布袋除尘器;所述干式脱硫脱酸塔顶端的烟气出口与所述旋风除尘器或者所述布袋除尘器的烟气进口连通;

31、所述布袋除尘器的烟气出口通过一级引风机连接至所述催化还原反应器的进口,所述催化还原反应器的出口与所述烟囱连通,将处理后的净化烟气经所述烟囱外排。

32、本发明进一步设置为,所述火化炉根据需要设置为一个或多个,火化炉为多个时,各火化炉间并列设置;相应的,所述混烟器与所述火化炉对应设置,设置为一个或多个。所述二燃室内设置的尿素喷枪的进口与尿素溶液罐和空气压缩机连通,用于利用空气压缩机提供的压缩空气使尿素溶液雾化,通过所述尿素喷枪喷入二燃室炉膛内热解并进行sncr脱硝反应并抑制二噁英生成。

33、本发明进一步设置为,所述混烟器还包括混风进口,其混风进口与所述布袋除尘器的烟气出口之间通过一空冷器连接,利用下游除尘后的烟气经所述空冷器冷却降温后得到冷却烟气,与高温焚烧烟气混风实现降温;所述急冷塔包括急冷塔体,急冷塔体的上部设有急冷喷枪,下方设置一灰桶,急冷喷枪的进口与工艺水罐和空气压缩机连通,利用空气压缩机提供的压缩空气将喷入塔内的工艺水雾化,液体迅速雾化带走大量热量,烟气温度得以迅速降温,实现快速有效的冷却除尘,并防止二噁英等有害物质的产生。

34、进一步的,所述急冷喷枪的进口还与溶碱罐连通,利用混有氢氧化钠溶液的急冷水喷入急冷塔中,对烟气中酸性气体起到预脱除的效果。

35、进一步的,为了保证喷入所述急冷塔内的液体完全蒸发、防止浆液粘壁及防止腐蚀,所述急冷塔内与烟气的接触面均采用耐酸耐碱耐高温材料,延长设备的使用寿命。

36、本发明进一步设置为,所述逐级降温系统中,所述急冷塔顶端的进烟管或/和所述旋风除尘器的烟气进口前连接的烟气管道上设置尿素喷枪,所述尿素喷枪的进口与尿素溶液罐和空气压缩机连通,利用空气压缩机提供的压缩空气使尿素溶液雾化,并利用高温烟气的热能将尿素溶液分解为氨气,氨气随烟气气流进入系统中,作为脱硝还原剂参与后续催化还原(scr)反应。

37、本发明进一步设置为,所述干式脱硫脱酸塔的内部设置应急喷枪,所述应急喷枪的进口与工艺水罐和空气压缩机连通,利用空气压缩机提供的压缩空气将喷入塔内的工艺水雾化,作为保障后续布袋除尘器安全运行的应急保护措施。

38、本发明进一步设置为,所述旋风除尘器的底端与所述研磨机连接,或者所述布袋除尘器的底端与所述干粉输送管连接,用于将部分除尘后的固体粉末返回所述干式脱硫脱酸塔内重复利用。

39、本发明进一步设置为,所述布袋除尘器还与所述空气压缩机连通,利用所述空气压缩机提供布袋除尘所需的压缩空气。

40、本发明进一步设置为,所述布袋除尘器的烟气出口与所述干粉输送管的入口端连通,将部分除尘后的烟气作为输送风,将干粉送入所述干式脱硫脱酸塔内。

41、本发明进一步设置为,所述布袋除尘器的烟气出口与所述干式脱硫脱酸塔连通,将部分除尘后的烟气作为旁路烟气,返回干式脱硫脱酸塔内对烟气量进行调整,保证除尘系统的平稳运行。

42、本发明进一步设置为,所述催化还原反应器内设有气流均布装置和若干层宽温催化剂,所述气流均布装置包括导流格栅和整流格栅,用于确保烟气分布均匀,所述宽温催化剂优选为一层至三层,优选为钒/钛基的宽温催化剂,起活温度≥160℃,在180~200℃的条件下可以将二噁英和有机污染物vocs几乎完全分解为碳酸气,该催化剂处理烟气温度宽,既可以催化消除nox,同时也可以高效氧化去除二噁英和有机污染物vocs。

43、本发明进一步设置为,所述催化还原反应器和烟囱之间还依次设置有烟气冷却器、吸附反应器以及二级引风机,其中:

44、所述烟气冷却器配套设置有一冷却塔,用于为烟气冷却器内烟气的冷却提供持续的冷却介质;

45、所述吸附反应器设置为两个并联,一开一备,所述吸附反应器内设置特殊滤料或活性炭/焦,利用其吸收、吸附作用和化学反应作用进一步净化烟气,保障二噁英和有机污染物vocs的达标排放;所述吸附反应器还设有再生气进口和再生气出口,用于通入预热气将特殊滤料或活性炭/焦再生。

46、本发明进一步设置为,所述催化还原反应器的出口通过循环风机与空气预热器的连通,所述空气预热器还与外部空气连通,所述空气预热器的出口与所述吸附反应器的再生气进口和所述催化还原反应器的进口均连通,分别用于在不同时段用于吸附反应器内特殊滤料或活性炭/焦的再生和催化还原反应器内的保温;所述吸附反应器的再生气出口与所述火化炉的烧嘴连通,将吸附反应器再生产生的解析气送入火化炉中无害化焚烧。

47、与现有技术相比,本发明的有益效果在于:

48、(1)本发明提供的火化机尾气干法处理工艺和装置,具有高效脱除多组份烟气污染物的能力,可同步高效脱除烟尘、so2、so3、hcl、氮氧化物、二噁英、有机污染物vocs、重金属等污染物,做到全面达标排放;还可以通过调节运行参数,在现有国家标准的基础上,进一步优化排放指标;解决了现有火化机尾气处理技术中污染物处理单一,脱硝脱硫能力不足;二燃室出口烟气温度高,出口高温烟管易失效;以及布袋除尘器易积水堵塞等的问题。

49、(2)本发明采用高效控氧燃烧技术,优化燃烧室的结构、形状设计,自动控制主燃室和二燃室配风,控制火化炉内烟气的氧气含量为4~6%,通过燃料供给和供风调控火化炉整体温度,确保主燃室在微负压状态下燃烧充分,燃烧过程稳定、完全。二燃室内进一步燃烧降低烟气中的一氧化碳、有机污染物vocs、二噁英含量。并采用变频引风机对炉膛负压进行调整,运行区间为-50~-10pa,调节范围广且反应灵活,减少了电能消耗。同时在二燃室内设置尿素喷枪,将尿素溶液喷入二燃室炉膛内热解生成氨,抑制二噁英的生成,烟气的停留时间不小于2s,利用火化炉燃烧的合适温度场进行sncr脱硝反应,降低火化炉出口烟气中氮氧化物的含量。

50、(3)本发明设置了烟气的混风措施,将脱硫脱酸除尘后的一部分净化烟气通过空冷器进行冷却,冷却烟气温度控制在烟气露点以上,作为循环风返回烟气混烟器,与火化炉排出的高温焚烧烟气进行混风,可将焚烧烟气从850℃左右直接降至550℃左右,减少二噁英的产生。

51、由于采用烟气混风,避免了空气直接混风降温、烟气空冷降温、烟气水冷降温的弊端,降低了烟气中的氧含量,冷却回风温度在烟气露点以上,避免了混烟器、换热器的结垢堵塞和腐蚀。

52、(4)本发明在旋风除尘器或/和烟气急冷塔进口前的烟气管道内设置尿素喷枪,利用混风后550℃左右的高温烟气将尿素溶液气化分解为氨气,氨气随烟气气流在系统内流动,最后在催化还原反应器中被scr催化剂利用脱硝。利用高温烟气的热能分解尿素溶液,降低了系统能耗,防止热能的无序排放。

53、(5)本发明的烟气急冷塔采用喷水直接冷却的方式,将压缩空气和高压水在喷枪内混合,形成雾化水,雾化粒径非常细小、均匀,利用雾化水与550℃左右的高温烟气直接接触,传质速度和传热速度较快,喷入的液体迅速汽化带走大量的热量,可确保液体完全蒸发,在1.0秒内实现急剧快速有效的冷却降温和除尘,防止二噁英等有害物质的产生。雾化水量可根据烟气量和烟气温度实时调节,将烟气温度控制在较窄的温度区间内。

54、在急冷水内可添加氢氧化钠(5%~30%wt)进行预脱酸,在急冷塔内实现急剧降温的同时预先脱除部分酸性污染物。

55、(6)本发明采用干法脱硫脱酸工艺,干式脱硫脱酸塔内设有文丘里组件,烟气经过文丘里组件与碳酸氢钠/碳酸钠干粉形成高湍动的物料床层,利用高湍动物料床层创造良好的反应条件,保证塔内反应温度在140℃以上,脱硫脱酸效率高,同时可以有效脱除部分重金属。而且通过干式脱硫脱酸塔内激烈流化湍动的高颗粒密度,可以将亚微米级的细颗粒凝并成粗颗粒,更有利于脱硫脱酸后的除尘系统的除尘,大大提高了系统的除尘、脱重金属的效率。

56、本发明脱硫脱酸并干燥的粉状颗粒随气流经过下游除尘系统除尘收集后,可返回干式脱硫脱酸塔再次利用,提高脱硫脱酸效率,减少碳酸氢钠或碳酸钠的使用量,降低了运行成本。

57、(7)本发明采用急冷除尘、干法脱硫脱酸除尘、旋风除尘+布袋除尘,多级除尘措施,外排净烟气中烟尘排放小于10mg/nm3容易实现。

58、(8)本发明在布袋除尘器前设置采用急冷水降温的急冷塔以及干式脱硫脱酸塔,可有效拦截火星。而且为了保证布袋除尘器的安全运行,在干式脱硫脱酸塔内备用喷枪,设置应急降温喷水措施。

59、而且由于布袋除尘器前设置急冷塔及干式脱硫脱酸塔,烟温降至约200℃以下,烟气露点以上,含湿、含酸量较低,对布袋除尘器滤袋的化学侵害能力大幅度减弱,滤袋寿命大幅度延长。另外,利用滤袋表面的滤饼层还帮助提高了脱硫脱酸和脱重金属效率,使运行和维护成本进一步降低。

60、(9)本发明将一部分除尘后的净化烟气循环返回干粉输送管,作为输送风用于将干粉的送入干式脱硫脱酸塔,输送风温度约为180℃左右,可避免粉料受潮结块,有利于干式脱硫脱酸塔内物料悬浮湍动床的建立,充分利用了烟气的热能。

61、(10)本发明将一部分除尘后的净化烟气设置为旁路烟气,循环返回干式脱硫脱酸塔,用于火化炉燃烧工况波动时,对尾气处理系统处理的烟气量调整,保证旋风除尘器和布袋除尘器的平稳运行,减少系统维修频次。

62、(11)本发明设置特殊结构的催化还原反应器,包括气流均布装置导流格栅和整流格栅,采用钒/钛基的宽温催化剂,在大约180~200℃的条件下,将二噁英几乎完全分解碳酸气,没有任何二次污染,既可以催化消除nox,同时也可以高效氧化去除二噁英和有机污染物vocs。

63、(12)本发明设置两个吸附反应器,一开一备交替工作,当一个吸附反应器在工作时,另一个吸附反应器用预热气再生,可提高活性炭的使用年限,减少更换频次,降低运行成本。并且在吸附反应器前设置烟气冷却器,用冷却水将催化还原反应后的烟气温度降温,以保证吸附反应器中的滤料或活性炭/焦的吸附效果,保证吸附反应器的安全稳定运行。

64、(13)本发明在催化还原反应器后设置空气预热器,将催化还原后的净化烟气送去预热空气,利用了净化烟气的热能,得到的预热气在白天火化炉工作时用作其中一个吸附反应器中特殊滤料或活性炭/焦的再生使用,夜晚火化炉停机时,返回催化还原反应器作保温使用,提高催化反应器内脱硝、脱二噁英和有机污染物vocs的效率。

65、(14)本发明采用控制火化机燃烧温度、氧含量、烟气混风技术、烟气急冷降温等多重措施,减少烟气中氮氧化物和二噁英的产生,采用非催化还原+催化还原技术+滤料或活性炭/焦吸附,脱除氮氧化物和二噁英,保证达标排放。

66、(15)本发明的工艺过程总体为干态,系统运行温度高于露点温度15℃以上,无需烟气再热排放,烟囱出口烟气流速较高,不会产生白烟,不影响烟囱的自拔力,烟气的扩散效果好,出口粉尘、nox的落地浓度较低,满足排放要求,对周围环境影响小。同时,本发明的工艺过程总体水耗低,整个脱硫除尘过程只需在急冷塔中喷入用于急冷降温的水量,能耗低,耗水量约占湿法脱硫的40%~60%,全系统废水零排放。

67、(16)本发明的尾气处理系统对于火化炉的多种工况波动适应性较强,烟气量的变化和烟气中污染物含量忽高忽低均能处理并保证达标排放,可配套处理多台火化机的尾气,系统简洁可靠,性能稳定,投资、运行成本和能耗低。

本文地址:https://www.jishuxx.com/zhuanli/20240724/203474.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表