一种废盐熔融炉及废盐熔融工艺的制作方法

- 国知局

- 2024-08-01 01:17:51

本发明属于工业废盐处理,涉及一种废盐熔融长周期运行、完全资源化的废盐熔融炉、废盐熔融工艺及废盐处置系统。

背景技术:

1、工业废盐是指在农药、医药、精细化工、印染等行业生产过程中产生的以氯化钠、硫酸钠、氯化钾等为代表的无机盐,因其含有一定量的有机物及其杂质(灰分等无机不溶物),不满足工业用盐标准,无法直接进行资源化回收利用。

2、废盐资源化处置的一种手段是通过高温熔融的方法,即废盐在高于熔点的温度下,有机物快速氧化分解,熔融后的产物再经过溶解、过滤、蒸发、结晶等精制过程,将其中的灰分等杂质分离,如果是多种盐形成的混盐,再将不同种类的盐分离形成单一的工业级用盐,可循环用于工业生产中。例如将总有机碳降低至50ppm以内,可作为氯碱行业的生产原料。

3、但是,在熔融处置过程中,熔融炉内的温度(一般700~1000℃,因废盐成分不同而有差异)未达到灰分的熔点,灰分等无机物由于密度差会以固态形式和熔盐形成分层,从而和碳化物一起沉积于炉底。随着沉积于炉底的物质越来越多,会使得系统的处置产能下降,甚至影响熔融产物的总有机碳等指标。

技术实现思路

1、针对现有技术的缺陷或不足,本发明提供了一种废盐熔融炉。

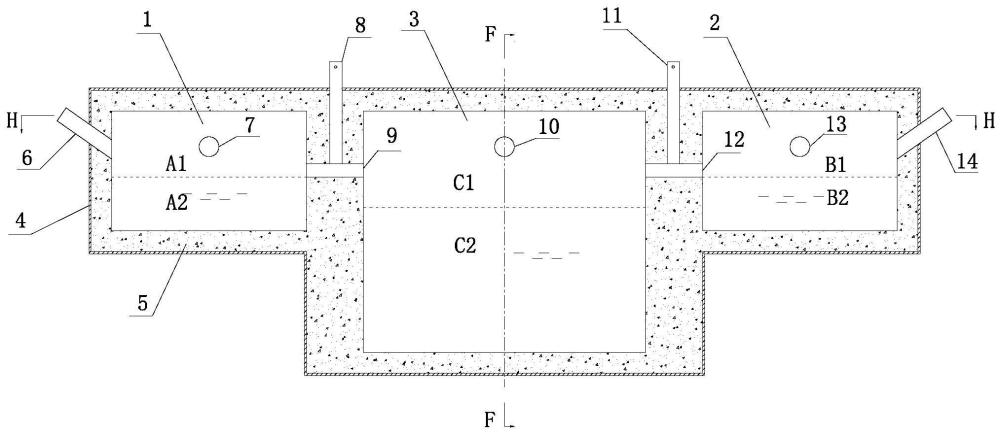

2、为此,本发明提供的包废盐熔融炉括主熔融炉和预熔融炉,

3、所述主熔融炉内依次设有主气相区和主熔融区,且沿轴向,所述主气相区位于主熔融区上方,所述主熔融炉的轴向顶部设有主熔融区烟气出口,所述主熔融区的炉体侧壁设有主熔融区熔盐排放口,且主熔融区熔盐排放口轴向上靠近主气相区或位于主气相区和主熔融区之间;所述主气相区炉体侧壁安装有第一加热装置;

4、沿所述轴向,预熔融炉内依次设有预气相区和预熔融区,且预气相区位于预熔融区上方,所述预气相区的炉体侧壁设有进料口,预熔融炉的炉体顶部设有预熔融区烟气出口、炉体底部设有预熔融区熔渣排放口;所述预气相区炉体侧壁安装有第二加热装置;

5、所述预熔融炉设于主熔融炉径向旁侧,所述主熔融炉与预熔融炉之间设有预熔融区熔盐出料通道,且沿所述轴向,所述预熔融区熔盐出料通道位于预气相区与预熔融区之间,同时预熔融区熔盐出料通道位于主熔融区熔盐排放口上方。

6、可选的方案是,所述废盐炉包括多个预熔融炉,多个预熔融炉沿主熔融炉的周向分布。

7、可选的方案是,所述预熔融炉与主熔融炉径向之间共享炉壁,所述预熔融区熔盐出料通道设于该共享炉壁内。

8、可选的方案是,所述主熔融区熔盐排放口空间上远离所述预熔融区熔盐出料通道。

9、可选的方案是,所述预熔融区熔盐出料通道空间上远离所述进料口。

10、可选的方案是,所述主熔融区内设有隔墙,该隔墙将主熔融区分隔为多个子熔融区,且多个子熔融区沿预熔融区熔盐出料通道至主熔融区熔盐排放口的方向依次分布;所述隔墙的轴向高度高于主熔融区溶渣排放口的轴向开设高度。

11、可选的方案是,所述隔墙上开设有隔墙开孔,该隔墙开孔的轴向开设高度低于所述主熔融区溶渣排放口的轴向开设高度。

12、可选的方案是,所述预熔融区熔盐出料通道内设有闸板,该闸板用于控制预熔融区熔盐出料通道关闭和开通。

13、可选的方案是,所述闸板内设有冷却介质通道。

14、可选的方案是,所述熔融炉包括炉体,该炉体内设有主熔融炉和预熔融炉。

15、本发明同时还提供了一种废盐熔融工艺,所述工艺采用上述熔融炉对废盐进行处置,工艺包括:

16、步骤1,设置预熔融炉和主熔融的炉内温度大于废盐熔融流动温度50~100℃;

17、步骤2,废盐经进料口进入预熔融炉,随着预熔融炉内熔盐液位升高,液态熔盐通过熔盐出料通道进入主熔融炉,当主熔融区的熔盐液位高于主熔融区熔盐排放口时,熔盐从主熔融区熔盐排放口排出;

18、步骤3,待预熔融区底部灰分沉淀物累积量影响处理工艺效果时,关断预熔融炉与主熔融炉之间的预熔融区熔盐出料通道;控制预熔融炉温度大于灰分沉淀物熔融流动温度50~100℃,加热灰分沉淀物变为熔融态从预熔融区熔渣排放口排出。

19、本发明所提供的另外一种废盐熔融工艺采用上述熔融炉对废盐进行处置,工艺包括:

20、步骤1,设置主熔融炉和其中一个预熔融炉的炉内温度大于废盐熔融流动温度50~100℃;

21、步骤2,废盐经当前工作预熔融炉的进料口进入该预熔融炉,随着预熔融炉内熔盐液位升高,液态熔盐通过熔盐出料通道进入主熔融炉,当主熔融区的熔盐液位高于主熔融区熔盐排放口时,熔盐从主熔融区熔盐排放口排出;

22、步骤3,待当前工作预熔融炉底部灰分沉淀物累积量影响处理工艺效果时,关断该当前预熔融炉与主熔融炉之间的预熔融区熔盐出料通道,控制该预熔融炉内温度大于灰分沉淀物熔融流动温度50~100℃,加热灰分沉淀物变为熔融态从预熔融区熔渣排放口排出;

23、同时打开另一预熔融炉与主熔融炉之间的预熔融区熔盐出料通道,并控制该另一预熔融炉内温度温度大于废盐熔融流动温度50~100℃,进行步骤2和3处理。

24、本发明解决了现有技术中存在的废盐中灰分等无机物和碳化物经常沉积于炉底,影响系统长周期连续运行,且炉底沉积物属于危废的问题。

25、本发明通过设置预熔融炉和主熔融炉,可实现废盐熔融系统的连续运行,无需停炉即对沉积于炉底的灰分和碳化物等进行清理。同时,废盐经本发明方案熔融后可形成质量合格的工业盐,灰分和碳化物经高温熔融玻璃化处理形成玻化渣,可作为建筑材料等,从而实现废盐完全资源化处置。

技术特征:1.一种废盐熔融炉,其特征在于,包括主熔融炉和预熔融炉,

2.根据权利要求1所述的废盐熔融炉,其特征在于,所述废盐炉包括多个预熔融炉,多个预熔融炉沿主熔融炉的周向分布。

3.根据权利要求1所述的废盐熔融炉,其特征在于,所述预熔融炉与主熔融炉径向之间共享炉壁,所述预熔融区熔盐出料通道设于该共享炉壁内。

4.根据权利要求1所述的废盐熔融炉,其特征在于,所述主熔融区熔盐排放口空间上远离所述预熔融区熔盐出料通道。

5.根据权利要求1所述的废盐熔融炉,其特征在于,所述预熔融区熔盐出料通道空间上远离所述进料口。

6.根据权利要求1所述的废盐熔融炉,其特征在于,所述主熔融区内设有隔墙,该隔墙将主熔融区分隔为多个子熔融区,且多个子熔融区沿预熔融区熔盐出料通道至主熔融区熔盐排放口的方向依次分布;所述隔墙的轴向高度高于主熔融区溶渣排放口的轴向开设高度。

7.根据权利要求6所述的废盐熔融炉,其特征在于,所述隔墙上开设有隔墙开孔,该隔墙开孔的轴向开设高度低于所述主熔融区溶渣排放口的轴向开设高度。

8.根据权利要求1所述的废盐熔融炉,其特征在于,所述预熔融区熔盐出料通道内设有闸板,该闸板用于控制预熔融区熔盐出料通道关闭和开通。

9.根据权利要求8所述的废盐熔融炉,其特征在于,所述闸板内设有冷却介质通道。

10.根据权利要求1所述的废盐熔融炉,其特征在于,所述熔融炉包括炉体,该炉体内设有主熔融炉和预熔融炉。

11.一种废盐熔融工艺,其特征在于,所述工艺采用权利要求1所述熔融炉对废盐进行处置,工艺包括:

12.一种废盐熔融工艺,其特征在于,所述工艺采用权利要求2所述熔融炉对废盐进行处置,工艺包括:

技术总结本发明公开了一种废盐熔融炉及废盐熔融工艺。所公开的废盐熔融炉包括主熔融炉和预熔融炉,预熔融炉设于主熔融炉径向旁侧,主熔融炉与预熔融炉之间设有预熔融区熔盐出料通道。本发明通过设置预熔融炉和主熔融炉,可实现废盐熔融系统的连续运行,无需停炉即对沉积于炉底的灰分和碳化物等进行清理;同时,废盐经熔融后可形成质量合格的工业盐,灰分和碳化物经玻璃化处理形成玻化渣,可作为建筑材料等,从而实现废盐完全资源化处置。技术研发人员:吉彦鹏,张春飞,刘丹,曹腾飞,张晓明,王新民,周楠,张绍峰受保护的技术使用者:西安航天动力研究所技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240724/204437.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。