双旋涡流场回流燃烧室的制作方法

- 国知局

- 2024-08-01 01:26:10

本发明涉及航空发动机燃烧室,特别地,涉及一种双旋涡流场回流燃烧室。

背景技术:

1、随着航空发动机技术的进步,发动机燃烧室的温升、出口温度、寿命可靠性等指标要求越来越高,未来要求将会更高,这就要求燃烧室在主燃孔及掺混孔进气比例降低的同时,燃烧室的温度场品质进一步提高,要满足上述要求,需提高燃烧室火焰筒内油雾场的均匀性。由于航空燃气轮机回流燃烧室火焰筒为逆流进气,通常在主燃区形成为单旋涡流场结构,不利于火焰筒内油雾场的均匀性提升,对于高温升回流燃烧室,其缺点更为明显。

2、现有改善高温升回流燃烧室的温度场品质主要有2个技术方向:一种是通过增加燃烧室喷嘴数量措施实现,另一种是增加主燃孔数量及进入主燃孔的空气流量。

3、现有技术中,通过增加燃烧室喷嘴数量会增加燃烧室成本,由于喷嘴数量增加,一般地会降低燃烧室起动点火性能;通过增加主燃孔数量及进入主燃孔的空气流量,会相应地间接减少火焰筒冷却空气流量,不利于火焰筒寿命,间接提高了燃烧室成本,同时不利于进一步提高燃烧室的温升水平,限制了燃烧室综合性能的提升。

技术实现思路

1、本发明提供了一种双旋涡流场回流燃烧室,以解决航空燃气轮机回流燃烧室火焰筒在逆流进气条件下,火焰筒内主燃区流场、均匀油雾场设计困难带来的高品质温度场设计难题的技术问题。

2、本发明采用的技术方案如下:

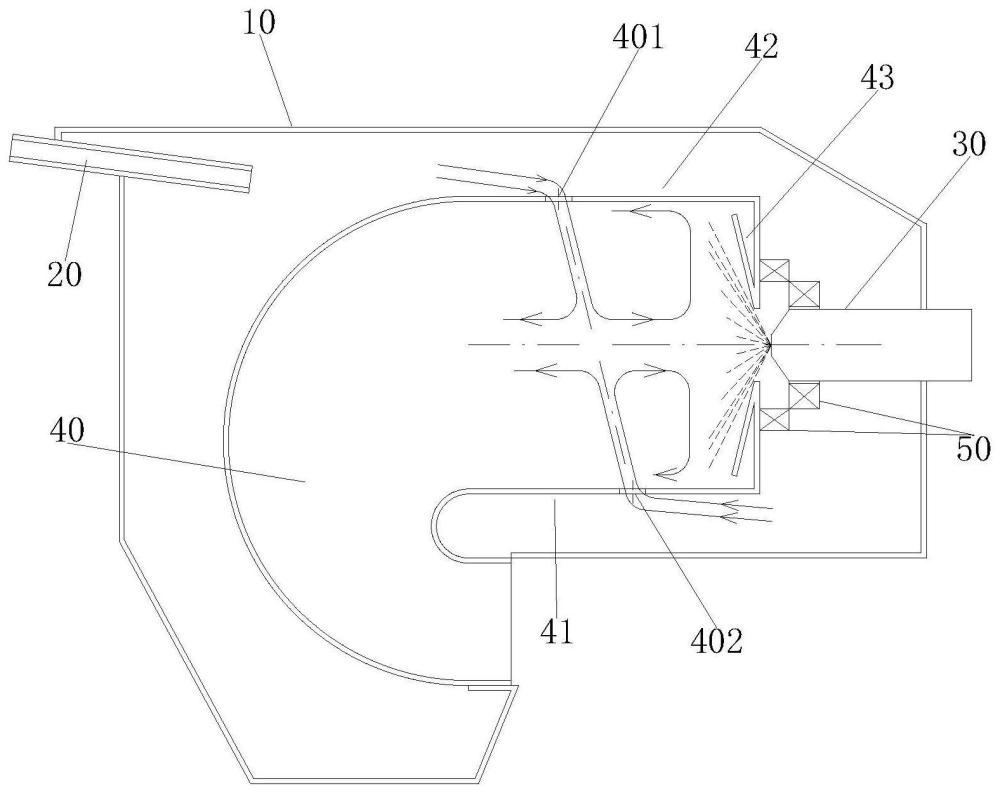

3、一种双旋涡流场回流燃烧室,包括:燃烧室机匣、连接于燃烧室机匣上的扩压器和多个燃油喷嘴、连接于燃烧室机匣内的火焰筒、连接于各燃油喷嘴和火焰筒头部之间的涡流器;扩压器和多个燃油喷嘴分别伸入燃烧室机匣内,且多个燃油喷嘴沿火焰筒头部端面的周向依次间隔设置;火焰筒的外壁面和内壁面上还分别设有贯穿壁面设置的多个外环主燃孔和多个内环主燃孔,以供由扩压器进入的出口气流分别通过涡流器、外环主燃孔及内环主燃孔进入火焰筒内;外环主燃孔和内环主燃孔分设于由多个燃油喷嘴的中心线围设而成的中心环面的两侧且一一对应设置,以使由外环主燃孔进入的外环主射流和由内环主燃孔进入的内环主射流相互作用,进而在火焰筒内形成分布于中心环面两侧的外环回流涡和内环回流涡。

4、进一步地,火焰筒为环形腔体结构,包括位于内外两侧的火焰筒内环和火焰筒外环,及位于火焰筒头部的头部隔热罩;多个外环主燃孔沿周向均匀间隔布设于火焰筒外环壁面上,多个内环主燃孔沿周向均匀间隔布设于火焰筒内环壁面上;头部隔热罩呈环状,连接于火焰筒内环进气侧和火焰筒外环进气侧之间,且多个燃油喷嘴沿头部隔热罩的周向均匀间隔设置。

5、进一步地,火焰筒外环与中心环面之间的间距h/2,与火焰筒内环与中心环面之间的间距相等,且多个外环主燃孔与多个内环主燃孔关于中心环面一一对称设置,以在中心环面的两侧形成对称设置的外环回流涡和内环回流涡。

6、进一步地,燃油喷嘴的数量与外环主燃孔或内环主燃孔的数量相等,且对应设置的外环主射流的外环主射流中心线、内环主射流的内环主射流中心线、燃油喷嘴的中心线三者位于同一平面内。

7、进一步地,外环主燃孔与内环主燃孔两者具有沿燃油喷嘴的中心线方向的轴向间距d,且内环主燃孔更靠近燃油喷嘴。

8、进一步地,内环主燃孔的内环主燃孔中心线与内环主射流的内环主射流中心线之间具有夹角α,0°≤α≤15°。

9、进一步地,头部隔热罩上开设有对应各燃油喷嘴的喷射端设置的喷孔,或对应环形布设的多个燃油喷嘴的喷射端设置且呈环形的喷射环口,以供燃油喷入火焰筒内。

10、进一步地,燃油喷嘴通过喷孔或喷射环口喷射雾化燃油的油锥外边界构成雾化燃油锥角b,且80°≤b≤140°。

11、进一步地,头部隔热罩包括头部隔热环板、上导向环板和下导向环板;头部隔热环板呈环状,连接于火焰筒内环进气侧和火焰筒外环进气侧之间,且喷孔或喷射环口开设于头部隔热环板上;上导向环板和下导向环板对称布设于喷孔或喷射环口的上下两侧,且两者的一侧分别与头部隔热环板的内侧面固定,其相对的另一侧分别朝向火焰筒外环和火焰筒内环倾斜延伸,以对燃油喷嘴喷射的燃油进行导向及雾化燃油锥角控制。

12、进一步地,火焰筒内环的出流侧和火焰筒外环的出流侧分别与燃烧室机匣固定连接成整体。

13、本发明具有以下有益效果:

14、本发明的双旋涡流场回流燃烧室中,由扩压器进入的出口气流分别通过外环主燃孔、内环主燃孔及涡流器进入火焰筒内,且由于外环主燃孔和内环主燃孔分设于由多个燃油喷嘴的中心线围设而成的中心环面的两侧且一一对应设置,从而可使由外环主燃孔进入的外环主射流和由内环主燃孔进入的内环主射流相互作用,进而在火焰筒内形成分布于中心环面两侧的外环回流涡和内环回流涡,从而在不增加燃烧室喷嘴数量、火焰筒主燃孔数量及进气空气流量的条件下,在火焰筒内的主燃区构建双旋涡流场,提高主燃区油雾场均匀性,从而获得均匀的温度场,提高燃烧室温度场品质,解决高温升回流燃烧室高品质温度场设计难题;通过数值模拟分析和发动机整机试验验证,试验结果表明:该双旋涡流场回流燃烧室温升超过k,燃烧室火焰筒头部数、燃油喷嘴数可减少到个,燃烧室成本低、经济性好,且主燃孔进气量少、主燃区油气比高,进而解决高温升回流燃烧室高品质温度场设计难题,可进一步提升燃烧室的性能水平。

15、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:1.一种双旋涡流场回流燃烧室,其特征在于,包括:

2.根据权利要求1所述的双旋涡流场回流燃烧室,其特征在于,

3.根据权利要求2所述的双旋涡流场回流燃烧室,其特征在于,

4.根据权利要求3所述的双旋涡流场回流燃烧室,其特征在于,

5.根据权利要求3所述的双旋涡流场回流燃烧室,其特征在于,

6.根据权利要求5所述的双旋涡流场回流燃烧室,其特征在于,

7.根据权利要求3所述的双旋涡流场回流燃烧室,其特征在于,

8.根据权利要求7所述的双旋涡流场回流燃烧室,其特征在于,

9.根据权利要求7所述的双旋涡流场回流燃烧室,其特征在于,

10.根据权利要求2所述的双旋涡流场回流燃烧室,其特征在于,

技术总结本发明公开了一种双旋涡流场回流燃烧室,包括:燃烧室机匣、连接于燃烧室机匣上的扩压器和多个燃油喷嘴、连接于燃烧室机匣内的火焰筒、连接于各燃油喷嘴和火焰筒头部之间的涡流器。火焰筒的外壁面和内壁面上还分别设有多个外环主燃孔和多个内环主燃孔。外环主燃孔和内环主燃孔分设于由多个燃油喷嘴的中心线围设而成的中心环面的两侧且一一对应设置,以使外环主射流和内环主射流相互作用,进而在火焰筒内形成分布于中心环面两侧的外环回流涡和内环回流涡。本发明的燃烧室,可在不增加燃烧室喷嘴数量、火焰筒主燃孔数量及进气空气流量的条件下,在火焰筒内的主燃区构建双旋涡流场,提高主燃区油雾场均匀性,从而获得均匀的温度场。技术研发人员:郎旭东,李维,张荣幸,戴金鑫,刘丽娟,陈剑受保护的技术使用者:中国航发湖南动力机械研究所技术研发日:技术公布日:2024/5/8本文地址:https://www.jishuxx.com/zhuanli/20240724/205169.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表