一种单塔双循环余热回收与脱硫协同治理系统的制作方法

- 国知局

- 2024-08-01 01:27:31

本发明涉及一种单塔双循环余热回收与脱硫协同治理系统,尤其是涉及使用于燃煤锅炉烟气和生物质锅炉烟气余热利用与烟气治理系统中。

背景技术:

1、按照现有环保政策,现存燃煤、生物质电厂锅炉后烟气的脱硫要求在不断加强,按吸收剂及脱硫产物在脱硫过程中的干湿状态又可将脱硫技术分为湿法、干法和半干(半湿)法。不管经过哪种方法脱硫后的烟气中均存在部分显热以及大量的水蒸气潜热未进行回收。

2、若需要在脱硫塔后加设喷淋塔进行余热回收,脱硫塔与喷淋塔体积较大,分开布置会占用很大的面积空间,也会增加整个系统的投资成本。

技术实现思路

1、本发明涉及一种单塔双循环余热回收与脱硫协同治理系统,尤其是涉及使用于燃煤锅炉烟气和生物质锅炉烟气余热利用与烟气治理系统中,以解决现有技术上的不足。

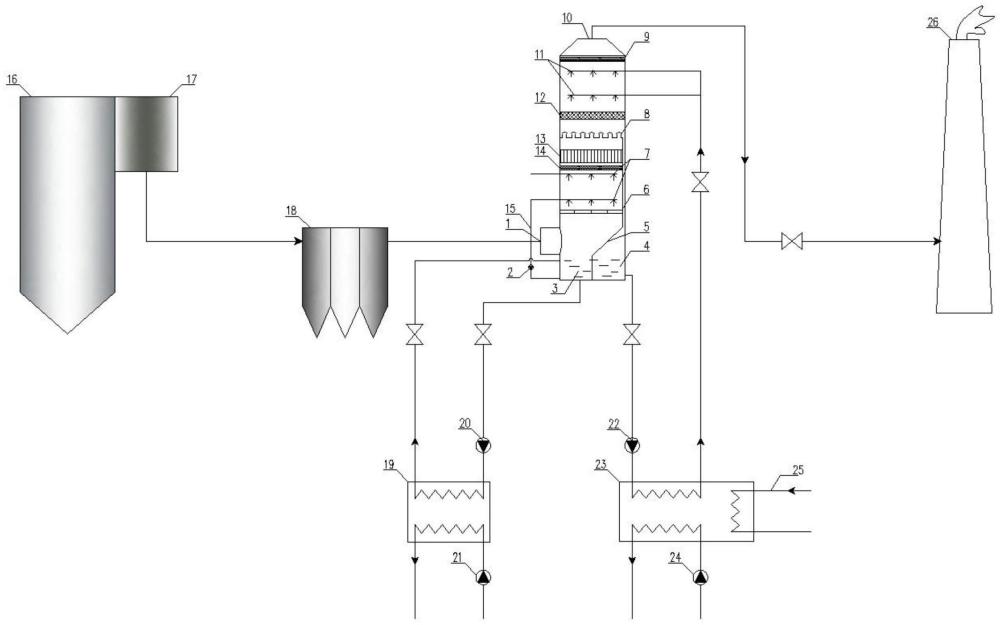

2、该发明包括烟气进口(1)、脱硫浆液内循环泵(2)、浆液水池(3)、烟气冷凝水池(4)、隔板(5)、湍流器(6)、脱硫喷淋层(7)、升气帽(8)、余热回收板式除雾器(9)、烟气出口(10)、余热回收喷淋层(11)、填料(12)、管式除雾器(13)、脱硫板式除雾器(14)、内循环管道(15)、锅炉(16)、脱硝装置(17)、除尘器(18)、脱硫浆液换热器(19)、浆液循环泵(20)、工艺水泵1(21)、余热水泵(22)、热泵(23)、工艺水泵2(24)、热泵驱动(25)、烟囱(26)等部件。

3、其特征在于:锅炉(16)产生的烟气经过脱硝装置(17)和除尘器(18)后,通过烟气进口(1)进入单塔双循环脱硫塔内,先与从脱硫喷淋层(7)喷洒下来的雾化液滴水进行脱硫。脱硫后烟气继续上升经过脱硫板式除雾器(14)、管式除雾器(13)进行第一次除雾,之后通过升气帽(8)进入余热回收部分,在填料(12)和余热回收喷淋层(11)中进行换热,烟气温度进一步降低,最后,烟气从烟气出口(10)排出,经烟道进入烟囱(26)后排放。余热水通过余热回收喷淋层(11),和烟气冷凝水一起均匀分散地从填料(12)汇集到升气帽(8),最后沿塔内管道流至烟气冷凝水池(4),在烟气冷凝水池(4)底部引出余热水,经余热水泵(22)送入热泵(23)内进行换热,降温后再回到余热回收喷淋层(11)进行循环。脱硫增设了内循环强化脱硫系统,浆液水池(3)内的脱硫浆液经过内循环泵(2)、内循环管道(15),通过脱硫喷淋层(7)对烟气进行脱硫后流入浆液水池(3),在浆液水池(3)底部引出浆液,通过浆液循环泵(20)送入脱硫浆液换热器(19)进行换热,降温后再回到脱硫喷淋层(7)进行循环。

4、进一步地,通过隔板(5)将脱硫塔浆液与烟气冷凝水分成了两个区域,根据介质特点选择不同换热器,实现了烟气余热的区别利用。

5、进一步地,将脱硫塔与余热回收喷淋塔合并为一台塔器,通过升气帽(8)将塔器分为上下两部分,分别实现各自功能,有利于减少设备占地空间,同时减少设备投资。

6、进一步地,所述本装置通过设置水池隔板(12)将高温冷却水池(5)与低温冷却水池(8)分隔开,避免了在换热器之外再增设水池,减少了建造的成本。

7、进一步地,通过使用填料(12)来强化烟气在余热回收部分的换热,可以降低装置高度。

8、进一步地,通过增加余热回收部分除了实现烟气余热的深度回收,同时烟气中水蒸汽冷凝所产生的大量冷凝水进入烟气冷凝水池(4),余热回收部分烟气冷凝水水质较好,经过简单处理可作为喷淋部分补水或其他工艺用水。

9、进一步地,经过脱硫后的烟气中的二氧化硫、可溶盐、重金属、烟尘等在余热回收部分的喷淋过程中会不同程度的溶于中介水中,从而进一步减少排放的含量。

10、本发明涉及一种单塔双循环余热回收与脱硫协同治理系统,尤其是涉及使用于燃煤锅炉烟气和生物质锅炉烟气余热利用与烟气治理系统中。锅炉(16)产生的烟气经过脱硝装置(17)和除尘器(18)后,进入脱硫塔内,在塔内进行烟气脱硫,同时进行两部分的烟气换热,第一次换热发生在脱硫部分,烟气与从脱硫喷淋层(7)喷洒下来的雾化液滴水进行换热,在此过程中,烟气将热量传递给脱硫浆液,同时吸收脱硫浆液中的水分,并降温至烟气中水蒸气的露点温度,作为饱和湿烟气继续上升经过脱硫板式除雾器(14)、管式除雾器(13)进行除雾,之后通过升气帽(8)进入余热回收部分。脱硫浆液在吸收烟气中的热量后温度升高,汇集于浆液水池(3),之后从底部引出浆液,通过浆液循环泵(20)送入脱硫浆液换热器(19)进行换热,将热量传递给工艺水后降温再回到脱硫喷淋层(7)进行脱硫和换热循环。

11、烟气的第二次换热发生在余热回收部分,烟气从升气帽(8)进入余热回收部分后,首先在填料(12)中与余热水进行换热,由于填料具有增大换热面积的作用,因此烟气中的大部分热量将在填料中被余热水带走,同时由于烟气中水蒸气在进入余热回收部分时已处于饱和状态,因此除了回收烟气温度降低的显热,水蒸气冷凝过程中放出的大量潜热也会在此过程中被带走;之后烟气与余热回收喷淋层(11)中喷淋下来的余热水进行换热进一步降低烟气温度,最后通过烟气从烟气出口(10)排出。余热水在经过与烟气换热升温后,汇集于烟气冷凝水池(4),在烟气冷凝水池(4)底部引出余热水,经余热水泵(22)送入热泵(23)内,将热量通过热泵传递给工艺水后再回到余热回收喷淋层(11)进行循环。

12、通过第一部分的脱硫和两部分的换热的有效组合,实现了两种功能的结合,减少了塔器建设的数量,减少了系统投资,降低运行费用,同时进一步降低了烟气中污染物的浓度,实现了烟气深度冷凝除湿消白。

技术特征:1.一种单塔双循环余热回收与脱硫协同治理系统,普遍使用于锅炉烟气余热利用系统,该发明包括烟气进口(1)、脱硫浆液内循环泵(2)、浆液水池(3)、烟气冷凝水池(4)、隔板(5)、湍流器(6)、脱硫喷淋层(7)、升气帽(8)、余热回收板式除雾器(9)、烟气出口(10)、余热回收喷淋层(11)、填料(12)、管式除雾器(13)、脱硫板式除雾器(14)、内循环管道(15)、锅炉(16)、脱硝装置(17)、除尘器(18)、脱硫浆液换热器(19)、浆液循环泵(20)、工艺水泵1(21)、余热水泵(22)、热泵(23)、工艺水泵2(24)、热泵驱动(25)、烟囱(26)等部件。其特征在于:锅炉(16)产生的烟气经过脱硝装置(17)和除尘器(18)后,通过烟气进口(1)进入单塔双循环脱硫塔内,先与从脱硫喷淋层(7)喷洒下来的雾化液滴水进行脱硫。脱硫后烟气继续上升经过脱硫板式除雾器(14)、管式除雾器(13)进行第一次除雾,之后通过升气帽(8)进入余热回收部分,在填料(12)和余热回收喷淋层(11)中进行换热,烟气温度进一步降低,最后,烟气从烟气出口(10)排出,经烟道进入烟囱(26)后排放。余热水通过余热回收喷淋层(11),和烟气冷凝水一起均匀分散地从填料(12)汇集到升气帽(8),最后沿塔内管道流至烟气冷凝水池(4),在烟气冷凝水池(4)底部引出余热水,经余热水泵(22)送入热泵(23)内进行换热,降温后再回到余热回收喷淋层(11)进行循环。脱硫增设了内循环强化脱硫系统,浆液水池(3)内的脱硫浆液经过内循环泵(2)、内循环管道(15),通过脱硫喷淋层(7)对烟气进行脱硫后流入浆液水池(3),在浆液水池(3)底部引出浆液,通过浆液循环泵(20)送入脱硫浆液换热器(19)进行换热,降温后再回到脱硫喷淋层(7)进行循环。

2.根据权利要求1所述的一种单塔双循环余热回收与脱硫协同治理系统,其特征是通过隔板(5)将脱硫塔浆液与烟气冷凝水分成了两个区域,根据介质特点选择不同换热器,实现了烟气余热的区别利用。

3.根据权利要求1所述的一种单塔双循环余热回收与脱硫协同治理系统,其特征是将脱硫塔与余热回收喷淋塔合并为一台塔器,通过升气帽(8)将塔器分为上下两部分,分别实现各自功能,有利于减少设备占地空间,同时减少设备投资。

4.根据权利要求1所述的种单塔双循环余热回收与脱硫协同治理系统,其特征是通过使用填料(12)来强化烟气在余热回收部分的换热,可以降低装置高度。

5.根据权利要求1所述的一种单塔双循环余热回收与脱硫协同治理系统,其特征是通过增加余热回收部分除了实现烟气余热的深度回收,同时烟气中水蒸汽冷凝所产生的大量冷凝水进入烟气冷凝水池(4),余热回收部分烟气冷凝水水质较好,经过简单处理可作为喷淋部分补水或其他工艺用水。

6.根据权利要求1所述的种单塔双循环余热回收与脱硫协同治理系统,其特征是经过脱硫后的烟气中的二氧化硫、可溶盐、重金属、烟尘等在余热回收部分的喷淋过程中会不同程度的溶于中介水中,从而进一步减少排放的含量。

技术总结本发明专利提出了一种单塔双循环余热回收与脱硫协同治理系统,包括烟气进口(1)、脱硫浆液内循环泵(2)、浆液水池(3)、烟气冷凝水池(4)、脱硫喷淋层(7)、余热回收喷淋层(11)、脱硫浆液换热器(19)、浆液循环泵(20)、热泵(23)、等部分组成。本发明对实现单一脱硫功能的脱硫塔进行改进,使其在不影响脱硫效果的前提下实现分区余热回收功能,将烟气中的热量分别使用脱硫浆液和余热水进行回收,增加余热回收量,降低整套系统投资,提高节能改造的经济性,余热回收部分采用喷淋方式降温,同时清洗烟气,进一步提升烟气排放品质,产生的烟气凝水经过处理后可作为脱硫系统或其他工艺系统补水,发挥节水作用。技术研发人员:余仙敏,杜远航受保护的技术使用者:北京青山绿野环保科技有限公司技术研发日:技术公布日:2024/5/10本文地址:https://www.jishuxx.com/zhuanli/20240724/205287.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表