一种烟气内循环低氮燃烧头的制作方法

- 国知局

- 2024-08-01 01:28:45

本技术属于燃烧器及其相关的空气-燃气-烟气混合装置,具体涉及一种烟气内循环低氮燃烧头。本技术涉及关联的工业燃烧器,类型涵盖包括安装在燃烧室上的燃烧头,燃料为天然气,用于不带有外部烟气循环的系统。

背景技术:

1、众所周知,氮氧化物(nox)是有毒有害气体,其中燃烧过程中主要以热力型氮氧化物为主,其特点是随着火焰和燃烧区域的温度升高,污染物氮氧化物的排放也呈指数级升高,如何控制降低燃烧的火焰温度成为降低热力型氮氧化物的主要技术手段。

2、烟气循环技术是一种低氮燃烧技术,被广泛用于锅炉系统中,烟气循环技术是利用燃烧产生的烟气,主要成分是二氧化碳,水蒸汽和氮气,通过循环方式将不可燃的烟气再次输送到燃烧区域内,使得在发生燃烧的化学反应过程中,可燃物和氧化剂被烟气稀释后再燃烧,以降低燃烧反应的强度,降低火焰温度,同时使得燃烧区域的温度也下降,有效的减弱了氧气与氮气生成热力型氮氧化物的条件,从而减少了氮氧化物的生成。

3、烟气循环技术基本上分为烟气外部循环和烟气内部循环两类烟气循环技术。烟气外部循环是通过在锅炉尾部烟气出口处抽取一部分烟气,将烟气送入助燃空气中,与助燃空气混合后,一同进入燃烧区域;烟气内部循环是通过在锅炉燃烧室内部形成的回旋气流,将烟气在燃烧室内部直接循环送入燃烧区域。内外烟气循环的区别,是指烟气的循环是发生在燃烧室的内部还是外部。很多情况是内外循环结合使用,nox≤80mg/m3的内循环技术比较成熟,结合外循环可以达到nox≤30mg/m3。

4、市场上广泛使用的机型是附加烟气外循环技术的扩散式燃烧器 ,以此来降低氮氧化物的排放量。此种类型燃烧器的燃烧头结构相对比较简单,运行较可靠。由于其工作原理是利用风机将烟气进行循环燃烧,需要加大鼓风机的功率或使用烟气循环风机,这造成了投资成本的增加。

5、此外,多数现场安装的烟气回流管道,连接到燃烧器鼓风机进风侧,烟气温度较高,助燃空气温度较低,在两者交汇时烟气里的水蒸气遇冷会凝结变成水,造成交汇处的腐蚀,严重时冷凝水进入燃烧器导致火焰检测器感应部件以及点火元件出现故障,产生安全隐患。另外冷凝水进入燃烧器机壳,对于鼓风机叶轮,燃烧器内部零部件以及壳体本身造成侵蚀,影响了燃烧器的使用寿命。

6、市场上使用的烟气内循环机型,为了满足降低氮氧化物的效果,通常要求锅炉燃烧室的直径足够大,内循环的回流空间充足,才可以保证足够烟气量的内循环效果。加大燃烧室尺寸,造成了锅炉成本的大幅增加。

7、这些烟气再循环型燃烧器,利用将烟气通过循环方式送入燃烧区域,虽然达到了降低氮氧化物的目的,但是在追求更低排放指标的情况下,必须加大烟气的循环量,使燃烧火焰的强度进一步降低,这些做法会造成燃烧稳定性的下降,容易出现燃烧喘动,火焰不稳定,伴随燃烧器运行的故障率上升。

8、在专利号为de 3811477 a1的专利文件中记载,对于燃气燃烧器,燃气与空气混合在燃烧室入口处,燃气通过一些混合管进入。其中燃气直接经由混合气管及其喷嘴送入燃烧室入口,与助燃空气混合进入燃烧室。燃气管出口在燃烧器混合腔内按照发散方向分布在不同的切面。

9、在de 195 09 219的专利文件中记载的是一种方式及其燃烧器的燃烧头,关于燃料气燃烧的同时供应助燃空气,利用带非活性气体降低氮氧化物,其中燃料气分两级,一级叠加在另一级后面,在助燃空气的流动方向上由火焰的根部吹入,第一级超化学反应比的助燃空气与燃料气的混合气体流向火焰,补充的燃料气在第二级切面加入,在哪里循环回来的烟气作为非活性气体加入到第二级,一部分的燃烧气体注入第二级与循环烟气形成低于化学反应比的混合气体,在到达火焰前进行混合。

10、专利ep 0 635 676的记载的是一种方法用在液体燃料或者气体燃料的低nox燃烧装置,所用燃烧器伸入到锅炉的燃烧室中,它的燃烧器火焰筒中至少有一个燃料喷嘴用于供应燃料并邻近稳焰盘,这种方法将大量的燃气由稳焰盘向外送到火焰筒的内壁区域,在火焰筒与稳焰盘间隙流过的快速气流会在火焰筒的前缘处产生负压,燃烧室内产生的烟气而通过内部循环,被送到了该负压区,火焰筒上有多个深入到负压区的导流尖角。

11、中国专利cn112178626b 记载了一种内循环低氮燃气燃烧器 ,旋流器套设在第一燃气管的一端,环形燃气头套设在旋流器的外侧并与旋流器间隙配合 ,第二燃气管向环形燃气头输送燃气,分流管套设在环形燃气头的外侧,隔流件套 设在分流管的外侧,并与分流管形成烟气通道。多组内圈燃气组件位于烟气通道内,多组外圈燃气组件安装在隔流件的周侧。分流管用于分流空气形成混烟用空气以及混燃用空气,混烟用空气流经烟气通道时在进烟口处产生负压,从而吸入燃烧室内的烟气,并重新参与燃烧。由于利用真空直接回收烟气的方式,不但省去了烟气通道,消除了安全隐患,而且降低了使用成本 。

12、中国专利cn107120652记载了一种分级燃气低氮燃烧器,涉及燃烧器技术领域。分级燃气低氮燃烧器包括分配器、导流盘、点火电极、点火燃料管和燃烧筒体。分配器用于给燃气和空气提供流动路径,包括本体、多个燃气喷管、燃气分配环和多个空气分配管。本体为带有第一夹层的筒体,燃气通过本体进入燃气管后由燃气分配环喷出。空气流经本体的中空部、空气分配管和分配器外侧形成空气流动路径,给燃气提供助燃气体。cn107120652的分配环厚度较薄,图中所示不大于燃气分配孔的4倍直径,只是将燃气作为内外圈分配,并没有将空气分隔的功能。cn107120652的导流盘对于多个空气分配管导入的空气进行导流,形成旋转空气气流,主体是空气,未设置燃气分配装置。

13、上述已知的这些专利方法和结构要想实现日益增加的对于燃烧设备降低污染物排放的需求是不够的,尤其是当法律规定要求达到的氮氧化物的排放指标进一步降低时,这些方法和结构是有限的,还是存在氮氧化物过高或燃烧不稳定的问题,难以满足环保排放标准的要求。

14、本实用新型摒除了传统燃烧器所使用的火焰筒。利用空气导风盘的锥形收口结构,获得高速空气气流,实现烟气内循环。其中高速空气气流吹入燃烧室时会在燃烧室内部形成环绕空气流的伴随涡流。空气高速流过锥形导风盘时,会在导风盘背面形成负压区,这部分负压会引导涡流由燃烧室的外圈,以逆流的方向流向空气导风盘背面的负压区,在到达负压区后自然转向,再与空气流汇合,以顺流的方向与助燃空气一同流向燃烧室出口方向。在燃烧状态下,回流的涡流为燃烧产生的烟气,这构成了烟气的内循环方式。

15、本实用新型最为重要和不同的是在不采用传统燃烧器火焰筒的情况下,以全部燃烧室作为自由空间进行气流循环,自然形成了最优化的逆流和顺流烟气空间配比,摒除了人为的干扰,最大程度利用了燃烧室空间。通过合理的布置燃气喷嘴位置,使得燃气气流与烟气和空气气流顺利汇合,并良好混合和稳定燃烧。降低了燃烧反应强度,扩大了燃烧反应区域,使得燃烧室内部温度均衡,避免了局部高温,降低了氮氧化物的产生。

技术实现思路

1、本实用新型是为了解决上述问题而进行的,目的在于提供一种稳定安全 、结构紧凑、高效环保的烟气内循环低氮燃气燃烧器 。

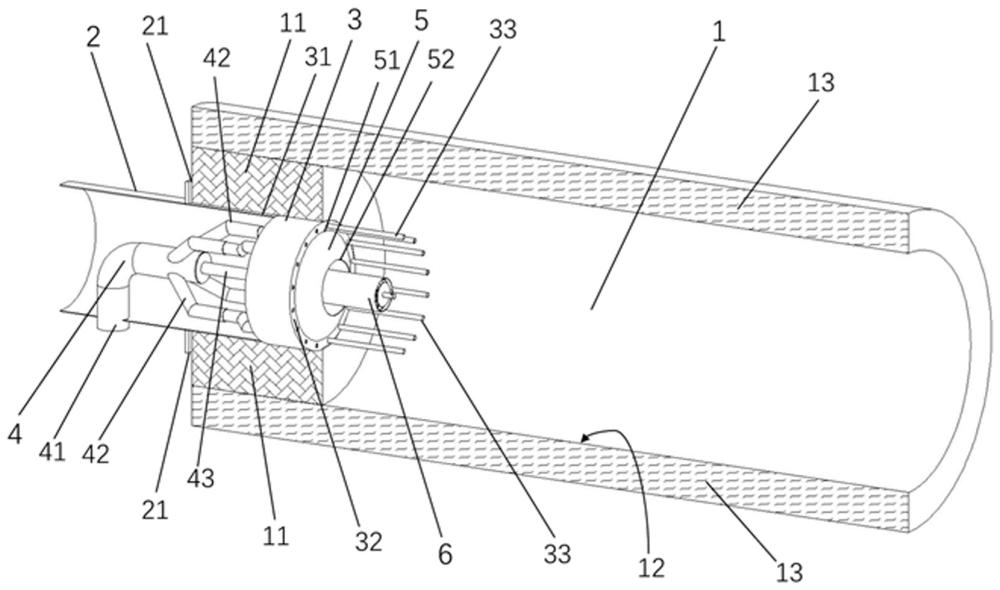

2、本实用新型的技术方案是一种烟气内循环低氮燃烧头,其包括燃气分配器、空气导风盘、燃气集散器以及中心烧头,其中所述燃气分配器为圆筒形,其包括圆筒形外壳,所述圆筒形外壳的一端与燃烧器法兰相连接,所述圆筒形外壳另一端内设有圆环形腔体,所述空气导风盘为中空的圆锥形,所述空气导风盘的导风盘外缘与所述圆环形腔体朝向燃烧室一端的端部内缘相连接,所述导风盘外缘与所述燃烧室前墙内壁处于同一平面,所述中心烧头从所述空气导风盘中空的导风盘内缘中心孔穿出伸入所述燃烧室内,所述圆环形腔体一端与所述燃气集散器连接,其另一端与多个燃气喷嘴管连接,所述燃气喷嘴管伸入所述燃烧室内,从而形成燃气通道将所述燃气集散器内的燃气引入所述燃烧室内。

3、进一步的,所述燃气集散器包括中心燃气接管和外圈燃气接管,所述中心燃气接管和外圈燃气接管的进口端连接燃气主管,所述中心燃气接管出口端与所述中心烧头连接,所述外圈燃气接管出口端与所述圆环形腔体相连接。

4、进一步的,所述外圈燃气接管为多根,环形均匀分布连接到所述圆环形腔体。

5、进一步的,所述圆环形腔体与所述燃气喷嘴管连接的端面设有多个均匀分布圆形开孔,用以连接所述燃气喷嘴管,形成燃气通道,所述圆筒形外壳与所述空气导风盘连接所围成的内部空间形成助燃空气的流通通道。

6、进一步的,所述空气导风盘的内缘与所述中心烧头之间形成有供助燃空气的流通环形空隙通道。

7、进一步的,所述中心烧头包括中心燃气管和袖筒,所述袖筒套设在所述中心燃气管外,所述袖筒和中心燃气管之间形成空气气流通道,所述袖筒的出口端设有空气旋流器,所述中心燃气管的出口端设有稳焰挡片和燃气分配孔,所述中心燃气管与所述燃气集散器的中心燃气接管相连接。

8、综上所述,本实用新型的有益效果在于:本实用新型提供的一种无火焰筒等部件伸入燃烧室的烟气内循环燃烧头技术,最大程度的利用了全部燃烧室作为循环空间,满足在燃烧室直径较小的情况下,实现低氮氧化物排放。由于本实用新型的燃烧头不使用火焰筒等部件,简化了燃烧头结构,降低了制造成本。没有火焰筒等部件暴露于高温的燃烧室内,杜绝了燃烧头的高温损耗,延长了设备使用寿命。

本文地址:https://www.jishuxx.com/zhuanli/20240724/205376.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表