一种产生工业蒸汽的高压储热系统及其使用方法

- 国知局

- 2024-08-01 02:09:12

本发明属于储热,具体涉及一种以水为储热工质的产生工业蒸汽的高压储热系统及其使用方法。

背景技术:

1、蓄热技术是提高能源利用效率和保护环境的重要技术,可用于解决热能供给与需求失配的矛盾,在太阳能利用、电力“移峰填谷”、废热和余热的回收利用以及工业与民用建筑和空调的节能等领域具有广泛的应用前景,是世界范围内的研究热点。《高温钢铁渣处理及余热回收技术进展》一文中指出,钢铁渣是钢铁企业中典型的固体废弃物,年产量超过4亿吨,蕴含余热资源超过7.5×1017j,若不加以利用,其绝大部分都以热量的形式散失到环境中,余热资源回收潜力巨大,除此之外,钢铁渣余热回收处理还具有重要的节能减碳价值。除钢铁渣外,火电厂发电过程中产生的炉渣中也带有大量的显热,目前存在高温余热的利用回收率较低导致大量热源浪费的问题。此外,电厂调峰负荷大也是亟需解决的问题。在国家“双碳”能源战略下,新能源占比逐渐提高,火电厂将承担起调峰和调频的作用。通过抽汽储热的方式是最为经济的一种储能调节方案,与目前现有的熔盐储热调峰方案相比,储能介质水相较于熔盐,具有价格低廉、无凝固风险、系统操作简单、储能密度高、初投资低等优势,具备未来大规模部署条件,是未来储能调峰的重要支撑性技术。同时,通过抽汽储热也可以不回热力系统,而直接通过闪蒸的形式向外供应蒸汽,有效提高机组顶负荷的能力,解决了向外供应蒸汽机组顶峰能力不足的缺点,实现机组100%顶峰能力。

2、为实现上述目的,首先要解决在大温差下(>250℃)汽水高效换热问题,否则将发生传热恶化,不但影响储热功率,而且气液相变容积剧烈降低形成的剧烈扰动也会使储热罐发生大幅度震动,影响储热部件的安全运行和寿命。中国专利cn 115060091 a公开了一种降噪型汽水直接加热蒸汽喷射装置及方法,采用了4个90°弯头喷管形成大尺度涡流,这种方式虽然一定程度上可以提高储热功率,但由于形成涡流易对监测及安全元件形成冲刷,同时也会引起储热罐的振动或颤动,对于高压储罐来讲,会影响其密封性而导致承压能力降低,严重时甚至会引发安全事故。因此,如何在大温差条件下,实现高压条件下的蒸汽与高压水的高效、安全换热,是蒸汽高压储热与调峰系统亟待解决的问题。

技术实现思路

1、为了克服以上技术问题,本发明的目的在于提供一种以水为循环介质的产生工业蒸汽的储热系统及方法。本发明中提供了两种储热热源:一种是高温余热回收式,将经过净化处理的水经过高压水泵打入到余热回收模块的间壁式换热器中,经过高温余热加热后的水转化为高温蒸汽介质,产生的蒸汽进入多级并联的储热罐中将热量存储起来;另一种为电厂中压缸抽气储热式,将过热蒸汽存储在储热罐的高压水中,放热时通过节流降压生成蒸汽并进入蒸汽加热罐变成可作为厂用蒸汽的工业级蒸汽。

2、本发明的构思如下:1)对于余热型蒸汽高压水储能系统,首先通过表面式换热器将热量传递给高压过冷水,换热完成后近饱和状态(为防止管道中存在压损而气化,可以取2℃-5℃的过冷度),然后将高压过冷水存储在储热罐中。由于工业余热具有间歇性,该系统可以在有余热时进行储热,储热时长可以达10小时以上,是典型的长时储热技术。待到用蒸汽时,可以通过高压水闪蒸方式提供蒸汽,可以实现储热与蒸汽同时进行或不同时进行,根据需要储热罐可以装车,实现蒸汽的异地供应,增加灵活性。2)对于抽汽调峰储能系统,设计使用中压缸抽汽加热过冷水,实现过冷水的增温和增压,将蒸汽能量存储在高压水中。由于调峰对于储热功率密度有要求,因此希望能够提高释热功率以达到将蒸汽热量快速、安全地释放到高压水中存储。本发明设计了适应高热负荷、大温差条件下蒸汽向高压水相变释热的结构和装置,利用特定结构和配合的蒸汽流量,实现高温、高压蒸汽快速、安全地向低温水体释放热量。该释热装置也可以适用于余热型高压水储能系统。这两种储热系统的基本思想均为将具有大量焓值的蒸汽以显热的形式将潜热储存起来,储存的压力和温度越高,质量和体积储能密度越高,待到需要蒸汽时再将高压水通过闪蒸的方式以一定参数的饱和或者过热蒸汽释放出来,供蒸汽用户使用或者回到热力系统减少煤炭或其他燃料的消耗,提高系统的经济性。

3、为了实现上述目的,本发明采用的技术方案是:

4、一种产生工业蒸汽的高压储热系统,包括水处理模块、管路连接与控制模块、热源模块、储热模块、远程信号采集与处理模块、蒸汽加热模块六部分,储热工质的加热、储存和蒸汽的加热分别在热源模块、储热模块、蒸汽加热模块中完成。

5、所述水处理模块包括普通水箱、水处理设备、净化水水箱。普通水箱内为市政用水,普通水箱经过第一电磁阀和普通水泵连通水处理设备。在水处理环节,水处理设备将水净化到满足锅炉使用要求后输送至净化水水箱备用,净化水水箱补充完毕后关闭第一电磁阀和普通水泵。所述水处理设备需达到《火力发电厂水汽标准》的净化标准,以维持设备的安全稳定运行。

6、所述管路连接与控制模块为整个储热系统的流程控制模块,包括钢管、普通水泵、第一高压泵、第一至第n电磁阀、第一至第n流量计、第一至第n三通管((n的数值根据储热容量按需设置,理论上可以实现gw级别的储能);该模块控制整个储热系统工质的的流通、升压与检测。所述钢管为整个系统(除数据远程采集)的连通元件,所述普通水泵位于普通水箱与水处理设备之间;所述第一高压泵采用高压锅炉给水泵,其中高压水泵位于水处理模块与高温余热加热模块之间,工作温度为常温,水泵前后工作压差要求16 mpa以上;电磁阀、流量计、三通管以及相应的管路要求耐压16 mpa以上。所述流量计可分为水的质量流量计与蒸汽的质量流量计。

7、所述储热模块包括n个储热罐、储热罐中的蒸汽放热管组及其配套设备,n个储热罐包括第一储热罐、第二储热罐、第三储热罐、第四储热罐、……、第n储热罐(储热罐的数量根据储热容量按需设置);每个储热罐的配套设备均包括就地压力计、就地温度计、就地液位计、远程压力计、远程温度计、远程液位计。所述储热罐外层应包裹保温层。每个储热罐的结构均相同;储热罐内底部设有蒸汽放热管组,工质水在热源模块中加热为高温蒸汽,高温蒸汽经管路输至储热罐底部连接的蒸汽放热管组,经管组特殊设计的喷射结构形成高压蒸汽与罐中冷水混合。同时,储热罐底部连接补水管路和蒸汽管路,补水管路和蒸汽管路上分别设有电磁阀、流量计,补水管路和蒸汽管路分别通过三通管连接道主管道上,主管道分别与净化水水箱与热源模块连接;储热罐顶部连接放汽管路,放汽管路上设有电磁阀、流量计和节流阀,放汽管路通过三通管连接到主管道上,主管道上连接蒸汽加热模块;

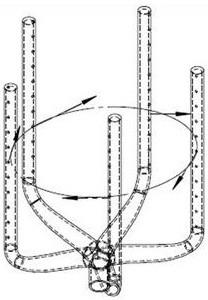

8、所述蒸汽放热管组放置于储热罐底部,与储热罐底部的蒸汽管路相连,放热管组由五支周向均匀布置的蒸汽喷射管道组成,每只蒸汽喷射管道管壁处沿管组周向外切圆切线方向均匀设有孔,五支管道上开孔的方向与五支管的外切圆切线方向一致;孔的孔径为4~12 mm。

9、所述蒸汽加热模块包括蒸汽加热罐、保温层、电加热丝、就地温度计、就地压力计。所述蒸汽加热罐内设电加热丝,外部包裹保温层,上方设有就地温度计、就地压力计。蒸汽加热罐左侧通过钢管连接第n三通管,上部通过钢管连通流量计。

10、所述远程信号采集与处理模块包括数据传输线、数据收集器、计算机。所述数据传输线保证数据收集器与储热模块和蒸汽发生模块中远程压力计、远程温度计、远程液位计的连接,远程数据经数据收集器收集并进入计算机,计算机处理并修正远程压力计、远程温度计、远程液位计的数据信号。

11、所述热源模块包括以下两种的任一种:

12、一种是高温余热回收式,将经过净化处理的水经过高压水泵打入到余热回收模块的间壁式换热器中,经过高温余热加热后的水转化为高温蒸汽介质,产生的蒸汽进入多级并联的储热罐中将热量存储起来;所述高温余热加热模块包括间壁式换热器,间壁式换热器内设有高温余热源和蒸汽管道,间壁式换热器外包裹保温层。间壁式换热器流体入口通过三通管连接水处理模块净化水水箱与储热模块中的储热罐,最终分别连接第一储热罐底部、第二储热罐底部、第三储热罐底部、第四储热罐底部、第n储热罐底部。间壁式换热器经水加热为水蒸气后送往储热罐中,其蒸汽出口管路丢通过三通管连接通往储热模块的第1~n个储热罐,为其提供蒸汽。

13、另一种为电厂中压缸抽气储热式,即抽取电厂中压缸进口再热蒸汽储热,将过热蒸汽存储在储热罐的高压水中,放热时通过节流降压生成蒸汽并进入蒸汽加热罐变成可作为厂用蒸汽的工业级蒸汽。该储热热源系统包括锅炉、高压缸、中压缸、低压缸、除氧器、三组高压加热器和四组低压加热器。中压缸进口再热蒸汽经管道进入多级并联的储热罐底部的蒸汽放热管组中,经管组将高压蒸汽喷射至储热罐中与冷水换热,将热量存储起来。

14、本发明提供了上述产生工业蒸汽的高压储热系统的使用方法,储热罐工作压力为4 ~16.5 mpa,蒸汽加热罐工作压力为0.2 ~2 mpa,产生120 ~220 ℃工业蒸汽,储热罐装水量根据罐内体积和目标工况饱和水的密度计算,为运行安全留有5~10%裕度;热源模块为高温余热回收加热模块,具体操作过程如下:

15、(1)水处理:打开第一电磁阀与普通水泵,将市政用水打入水处理设备;经过水处理设备净化过的水存储在净化水箱中;

16、(2)高温余热加热:打开电磁阀、高压水泵,净化水从水箱出来经过三通管作为储热工质进入间壁式换热器中吸收高温余热源的热量;

17、(3)储热环节:在间壁式换热器中净化水被加热为高温蒸气;开启储热罐下方对应的电磁阀,高温蒸汽进入多级并联的储热罐,将热量存储起来;

18、(4)放热环节:储热罐上方设有节流阀,控制节流阀产生蒸汽;产生的蒸汽经过蒸汽加热罐加热为高温工业级蒸汽;

19、(5)储热罐补水:开启储热罐下方对应的电磁阀,净化水箱的水经过三通管进入储热罐负责补水。

20、 本发明提供了上述产生工业蒸汽的储热系统的使用方法,储热罐工作压力为4 ~16.5 mpa,蒸汽加热罐工作压力为0.2 ~2 mpa,产生120 ~220 ℃工业蒸汽,储热罐装水量需根据罐内体积和目标工况饱和水的密度计算,为运行安全留有5~10%裕度;热源来自于中压缸抽气储热,具体操作过程如下:储热环节与上述方法不同,其余相同;

21、储热环节具体为:储热罐中充水完成后,开启中压缸进口再热蒸汽阀门,再热蒸汽经三通管进入第一储热罐与罐中高压水混合将热量存储起来;待第一储热管内液体达到罐体容积的90%,关闭第四电磁阀,打开第五电磁阀,蒸汽进入第二储热罐;依次类推,可依次将蒸汽存储至n个储热罐中。

22、本发明提出的余热回收储能系统储能密度可达560 ~1260 kj·kg–1,比一般的相变储能(储能密度一般在200 ~500 kj·kg–1)储能密度更高。

23、本发明中以高温余热回收式为热源模块的系统可应用于钢铁企业与热电厂中拥有大量高温固体废弃物的场景,不仅能解决余热浪费的问题还有助于节能减碳;以抽汽储热为热源的系统应用于需要调峰的热电厂中,在需要调峰降负荷时不降负荷,抽汽储热,实现供热与发电解耦。

24、本发明的有益效果:

25、(1)本发明有效解决了高温余热的利用回收率较低导致大量热源浪费的问题。

26、(2)本系统的高温余热源不止局限于火电厂发电过程中与高炉冶炼过程中产生的高温炉渣,还可为其他形式的热源。

27、(3)本系统选择的储热热源可以是中压缸抽气,在需要降低负荷时不降负荷,抽取部分中压缸进气用于储热,当负荷较大时放出蒸汽达到调峰的效果。

28、(4)本系统可产生工业级蒸汽,可满足各行业的蒸汽需求。

29、(5)本发明特殊的蒸汽放热结构设计由蒸汽放热管组由沿外切圆均匀开孔的五根管路组成,实现将蒸汽均匀分散在高压水体,同时通过结构产生的扰流强化换热,将储热功率提高一个倍以上。

30、(6)本系统由电磁阀通断控制,信号采集与处理由计算机控制,整个系统易于实现自动化流水线作业。

31、(7)本发明可以高效高值利用工业余热生产蒸汽并实现高密度存储,同时也可以应用于热电厂,实现供热与发电解耦。

本文地址:https://www.jishuxx.com/zhuanli/20240724/207749.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表