一种用于方、圆坯连铸的单流受热模块的制作方法

- 国知局

- 2024-08-01 02:18:38

本技术属于连铸余热利用受热面结构,尤其是涉及一种用于方、圆坯连铸的单流受热模块。

背景技术:

1、在连铸机生产过程中,需要保证高温矫直,矫直点温度要大于900℃。随着高温连铸坯生产技术的完善,当钢坯从连铸机的结晶器、拉矫机生产出来后,板坯铸坯表面温度仍在1000℃(±10℃),连铸坯连铸的铸坯表面温度可达到1100℃。钢坯从拉矫机出来后完全裸露的空气中或在钢坯左右两侧设置水冷导板,上下两侧仍裸露在空气,这两种情况向空气中散发大量的热量。

2、经过计算一根150*150连铸坯以2.5m/min的浇铸速度从1000℃到800℃时,放散到外界的热量约660kw,如此多的热量对环境的影响是十分巨大的,大量的热量白白浪费还对周围环境造成污染,使工人的操作环境变得更加恶劣。

技术实现思路

1、本实用新型要解决的问题是提供一种用于方、圆坯连铸的单流受热模块,有效的解决现有技术中钢坯向空气中散发大量的热量,白白浪费还对周围环境造成污染,使工人的操作环境变得更加恶劣的问题。

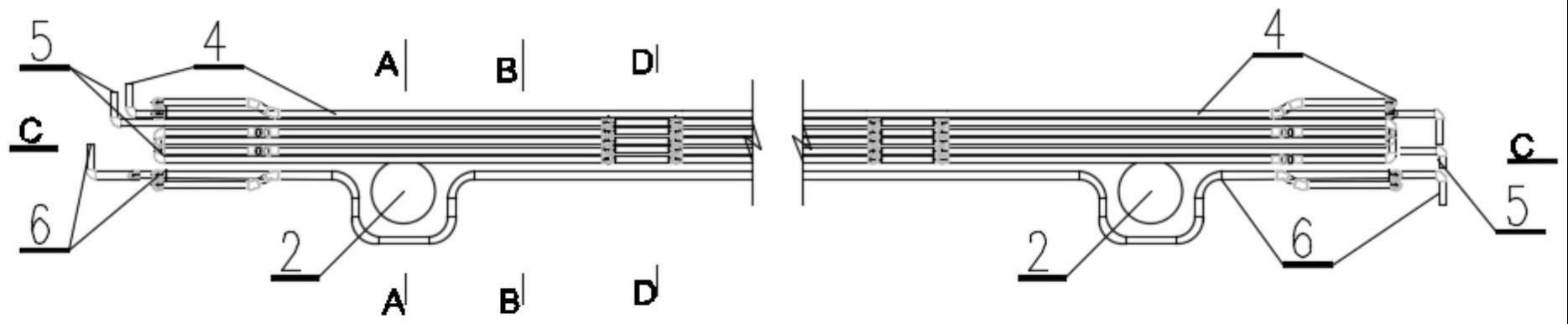

2、为解决上述技术问题,本实用新型采用的技术方案是:一种用于方、圆坯连铸的单流受热模块,包括:

3、受热管束,设置在连铸坯周围,可吸收所述连铸坯热量;

4、保温模块,设置在所述受热管束远离所述连铸坯的一侧,保持所述连铸坯周围的温度。

5、优选的,所述受热管束包括顶部受热管束、底部受热管束以及两侧受热管束,其分别设置在所述连铸坯的顶部、底部以及两侧,用于吸收所述连铸坯顶部、底部以及两侧的热量;且每组所述受热管束均形成单管回路。

6、优选的,所述顶部受热管束以及两侧受热管束设置为膜式结构。

7、优选的,所述底部受热管束设置为光管式结构。

8、优选的,所述底部受热管束与所述保温模块之间设有一定空间,可收集所述连铸坯掉落的杂质。

9、优选的,在靠近所述底部受热管束的保温模块处开设一用于清洁所述连铸坯掉落的杂质的清洁孔。

10、优选的,当单流受热模块设置在支撑所述连铸坯的辊道上时,所述底部受热管束设置在所述辊道远离所述连铸坯的一侧。

11、优选的,当单流受热模块设置在阻挡所述连铸坯的挡辊上时,所述两侧受热管束设置在所述挡辊远离所述连铸坯的一侧。

12、优选的,当单流受热模块设置在所述连铸坯上时,所述顶部受热管束、底部受热管束以及两侧受热管束形成闭合空间,供所述连铸坯在所述闭合空间内穿过。

13、采用上述技术方案,一个受热管束接收一面钢坯的热量,充分吸收连铸坯释放的余热,同时根据不同的情况对受热管束以及保温模块设置了不同的位置,避免了设备形状造成单流受热模块管束间热偏差的影响,保证了管束间流量的平衡。

14、采用上述技术方案,四面受热管束基本上形成了封闭空间,保证了连铸坯热量往受热管束的最大限度的传递,底部受热管束采用光管式设计,解决了底部受热管束被氧化皮覆盖后,传热效果差的问题。

技术特征:1.一种用于方、圆坯连铸的单流受热模块,其特征在于:

2.根据权利要求1所述的一种用于方、圆坯连铸的单流受热模块,其特征在于:所述受热管束包括顶部受热管束、底部受热管束以及两侧受热管束,其分别设置在所述连铸坯的顶部、底部以及两侧,用于吸收所述连铸坯顶部、底部以及两侧的热量;且每组所述受热管束均形成单管回路。

3.根据权利要求2所述的一种用于方、圆坯连铸的单流受热模块,其特征在于:所述顶部受热管束以及两侧受热管束设置为膜式结构。

4.根据权利要求2所述的一种用于方、圆坯连铸的单流受热模块,其特征在于:所述底部受热管束设置为光管式结构。

5.根据权利要求4所述的一种用于方、圆坯连铸的单流受热模块,其特征在于:所述底部受热管束与所述保温模块之间设有一定空间,可收集所述连铸坯掉落的杂质。

6.根据权利要求5所述的一种用于方、圆坯连铸的单流受热模块,其特征在于:在靠近所述底部受热管束的保温模块处开设一用于清洁所述连铸坯掉落的杂质的清洁孔。

7.根据权利要求2所述的一种用于方、圆坯连铸的单流受热模块,其特征在于:当单流受热模块设置在支撑所述连铸坯的辊道上时,所述底部受热管束设置在所述辊道远离所述连铸坯的一侧。

8.根据权利要求2所述的一种用于方、圆坯连铸的单流受热模块,其特征在于:当单流受热模块设置在阻挡所述连铸坯的挡辊上时,所述两侧受热管束设置在所述挡辊远离所述连铸坯的一侧。

9.根据权利要求2所述的一种用于方、圆坯连铸的单流受热模块,其特征在于:当单流受热模块设置在所述连铸坯上时,所述顶部受热管束、底部受热管束以及两侧受热管束形成闭合空间,供所述连铸坯在所述闭合空间内穿过。

技术总结本技术提供一种用于方、圆坯连铸的单流受热模块,包括:受热管束,设置在连铸坯周围,可吸收所述连铸坯热量;保温模块,设置在所述受热管束远离所述连铸坯的一侧,保持所述连铸坯周围的温度。本技术的有益效果是一个受热管束接收一面钢坯的热量,充分吸收连铸坯释放的余热,同时根据不同的情况对受热管束以及保温模块设置了不同的位置,避免了设备形状造成单流受热模块管束间热偏差的影响,保证了管束间流量的平衡,且四面受热管束基本上形成了封闭空间,保证了连铸坯热量往受热管束的最大限度的传递。技术研发人员:李会卿,杜军科受保护的技术使用者:李会卿技术研发日:20230207技术公布日:2024/1/13本文地址:https://www.jishuxx.com/zhuanli/20240724/208395.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。