锅炉给水加热器、废热锅炉及蒸汽过热器组合的合成氨热回收设备的制作方法

- 国知局

- 2024-08-01 02:30:02

本发明涉及合成氨热回收,具体涉及一种锅炉给水加热器、废热锅炉及蒸汽过热器组合的合成氨热回收设备。

背景技术:

1、合成氨生产从造气开始直到氨的合成都伴随着热的过程。合理地利用和控制合成氨生产过程中放出的热量,不仅可以节约生产中的能源消耗,降低生产成本,而且可以提高co变换率及氨的合成率,前者属于余热利用,而后者属于化学反应的热控制。

2、传统回收合成氨反应热的方法,是使合成塔出口的高温合成气依次经过废热锅炉、热交换器、水冷器等设备,转换为热水或蒸汽从而回收利用反应热能。如中国专利cn108844054a一种合成氨系统热量回收装置及热量回收工艺;包括氨合成塔,所述氨合成塔的合成气管路通过废热锅炉管程进口、废热锅炉管程的第一出口和锅炉给水预热器的管程与换热器的进口相连,废热锅炉管程的第二出口通过阻力平衡装置与换热器的进口相连;所述锅炉给水预热器的壳程进口与脱盐水管道相连,锅炉给水预热器的壳程出口与汽包的补水口相连,汽包的进气口和回水口分别与废热锅炉壳程相连,汽包的顶部与蒸汽管网相连。传统合成氨反应热回收方法的换热效率不高,热量损失大。

3、中国专利cn110500904a公开了一体式氨合成热回收设备,包括相互连接的第一列管换热器和第二列管换热器,第一列管换热器具有过热蒸汽出口和回气口;第二列管换热器分为蒸汽发生段和预热段;第二列管换热器的管程连通第一列管换热器的管程;第二列管换热器的壳程与第一列管换热的壳程不相连通;在第二列管换热器的上方设置有连通蒸汽发生段的汽包,该汽包经上升管和下降管连通第二列管换热器的蒸汽发生段的壳程;汽包的顶部设置有蒸汽出口,该蒸汽出口连通第一列管换热器的回气口。上述专利存在的技术缺陷是:1)换热列管给水加热后汽化产生强烈的振动,影响设备的安全使用;2)高温水在上升管和下降管中会有一定的热量损失,使热回收效率降低;3)低密度水和高密度水在一个腔体内流动,传热效率低。

技术实现思路

1、为解决现有一体式氨合成热回收设备存在的技术问题,本发明提供一种锅炉给水加热器、废热锅炉及蒸汽过热器组合的合成氨热回收设备。

2、本发明采用的技术方案是:

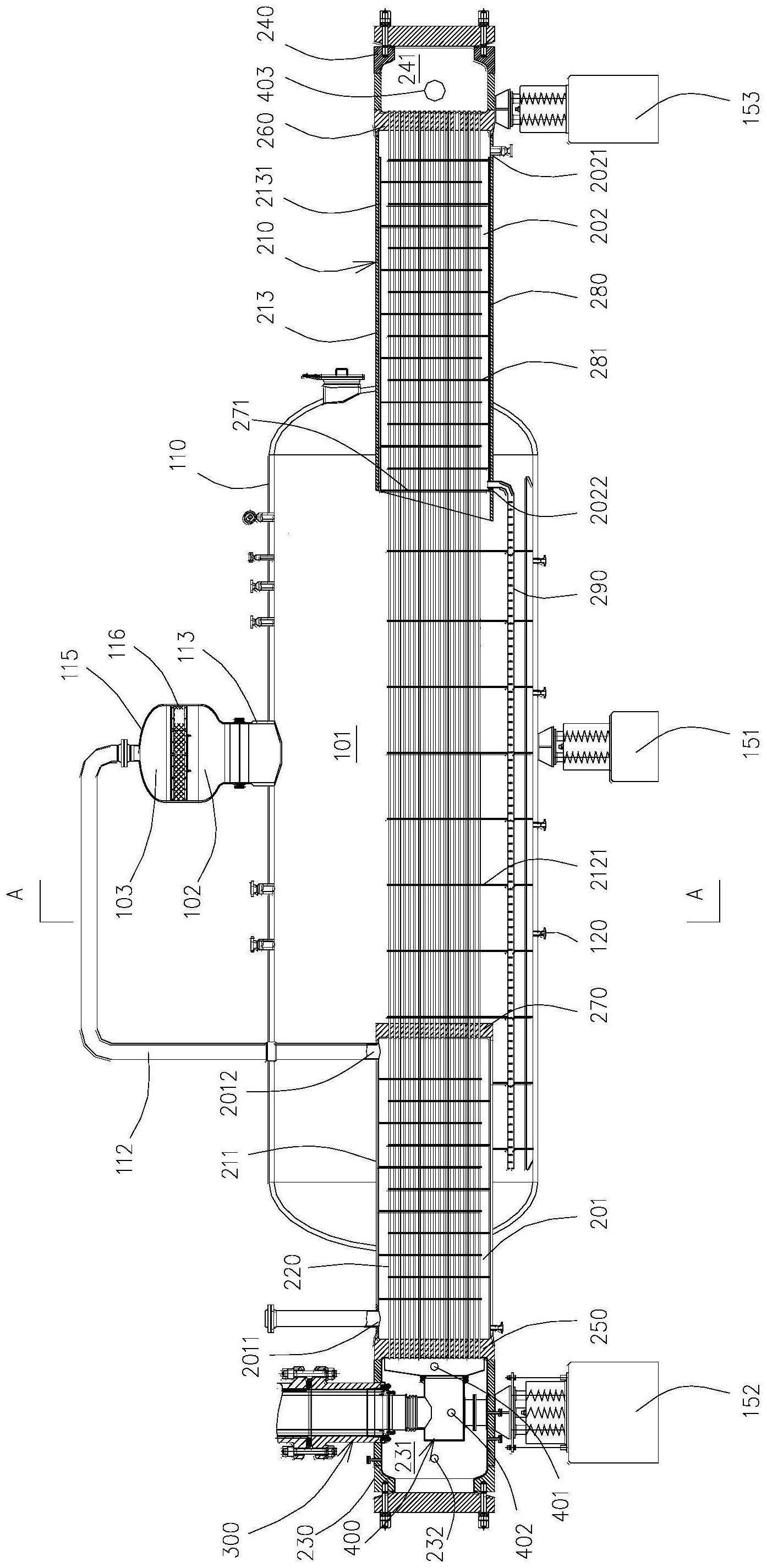

3、一种锅炉给水加热器、废热锅炉及蒸汽过热器组合的合成氨热回收设备,包括:偏心设置的第一壳体和第二壳体,所述第一壳体包围成炉腔,炉腔顶部设置蒸汽出口,蒸汽出口内连接有蒸汽出口管;所述第二壳体设于设于炉腔的中下部,其两端分别从第一壳体伸出、密封连接左封头和右封头;左封头与第二壳体之间设置有左管板,右封头与第二壳体之间设置有右管板,左管板与左封头壳体之间形成左封头腔体,右管板与右封头壳体之间形成右封头腔体;第二壳体内设有换热列管,所述换热列管两端分别密封穿过左管板和右管板、与左封头腔体和右封头腔体连通;

4、所述第二壳体由依次连接的左圆筒壳体、中间圆筒壳体和右圆筒壳体组成;中间圆筒壳体通过固定板组件固定在炉腔内,其两端分别与左圆筒壳体和右圆筒壳体不接触连接,中间圆筒壳体的顶部设置出水口,底部设置进水口,出水口和进水口均与炉腔相通;左圆筒壳体与中间圆筒壳体之间设置有隔离管板a,左管板与中间圆筒壳体及隔离管板a之间形成过热蒸汽腔,过热蒸汽腔的顶部靠近左管板的一侧设置有过热蒸汽出口,靠近隔离管板a的一侧设置有过热蒸汽进口,过热蒸汽进口通过过热蒸汽管与出蒸汽管连通;右圆筒壳体内套设有给水加热筒,给水加热筒背离右管板的一端由隔离管板b封闭,靠近右管板的一端敞口,敞口端通过环形密封板与右圆筒壳体连接,给水加热筒与右管板之间形成给水加热腔,给水加热腔的底部靠近右管板一侧设有锅炉给水进口,靠近隔离管板b的一侧设有锅炉给水出口,锅炉给水出口通过布水管与炉腔连通,布水管设置在中间圆筒壳体的下方,布水管上设有若干个与炉腔相通的布水孔;

5、左封头腔体内设有高温气导流组件,合成气出口管下端密封穿过左封头壳体、通过高温气导流组件与换热列管内腔连通,右封头腔体设有换热反应气出口;

6、从合成塔出来的440℃~450℃的合成气经合成气出口管进入高温气导流组件,经高温气导流组件分配到换热列管中,流经换热列管的管程降低到160℃~260℃后进入右封头腔体,从换热反应气出口排出;

7、104℃~210℃、5.0mpa~5.5mpa锅炉给水经锅炉给水入口进入给水加热腔,被换热列管加热后从锅炉给水出口排入布水管,通过布水孔均匀分布到炉腔的底部,之后从底部进水口进入中间圆筒壳体,进入到中间圆筒壳体内的低密度的饱和水向上流过换热列管再次被加热形成汽水混合物,汽水混合物从中间圆筒壳体的顶部出水口流出,进入炉腔实现汽水分离;

8、初步分离完饱和水的200℃~250℃、4.0mpa~4.5mpa饱和蒸汽上升从蒸汽出口管排出、经过热蒸汽管进入过热蒸汽腔;过热蒸汽腔中的饱和蒸汽再次被换热列管加热,形成400℃~450℃、4.0mpa~4.5mpa过热蒸汽,最后从过热蒸汽出口排出。

9、进一步地,炉腔内设有弧形折流罩,弧形折流罩罩设在中间圆筒壳体的上方,将炉腔分为上腔体和下腔体,上腔体与蒸汽出口管连通,下腔体通过弧形折流罩四周通道与上腔体连通。

10、进一步地,中间圆筒壳体位于炉腔的中下部,中间圆筒壳体顶部出水口连接有溢流罩,溢流罩顶部敞口,且敞口端向内收缩形成汽水混合物溢出缩口,汽水混合物溢出缩口位于炉腔的上部且其顶面低于弧形折流罩的底面。

11、进一步地,炉壳内设有上液位计、下液位计及表面连续排污管,上液位计安装于汽水混合物溢出缩口的顶面与弧形折流罩的底面之间,下液位计安装于汽水混合物溢出缩口的顶面与固定板组件的顶面之间,表面连续排污管设于上液位计和下液位计之间。

12、进一步地,炉壳的底部设有若干排污管。

13、进一步地,蒸汽出口管上安装有上分离筒,上分离筒中安装有丝网除沫器,丝网除沫器将分离筒内腔分隔为上分离腔和下分离腔,下分离腔与蒸汽出口管连通,上分离腔与过热蒸汽管连通。

14、进一步地,固定板组件有若干组,每组固定板组件都包括对称设置的左支撑板和右支撑板,左支撑板和右支撑板上均开设有若干个导液孔。

15、进一步地,布水管有两根,对称设置在左支撑板和右支撑板上。

16、进一步地,高温气导流组件包括导流筒和锥形导流罩,导流筒轴向设于左封头腔体内,其一端通过端盖封闭,另一端与锥形导流罩密封连接,锥形导流罩罩设在左管板上、且与左管板之间形成第二气腔,导流筒包围的空腔为第一气腔,第二气腔与第一气腔及换热列管内腔连通,导流筒的上侧面径向连接有进气短接管,所述进气短接管通过膨胀节与合成气出口管连接。

17、进一步地,左封头、高温气导流组件及左管板均由alloy690材料制成,且左封头腔体内侧壁堆焊有耐氢腐蚀的inconel690合金层。

18、本发明的有益效果:

19、1、将锅炉给水加热器和废热锅炉及蒸汽过热器三台设备组合成一体;省去加热后的锅炉给水管线,减少了热量在管路中的损失,提高了换热效率;同时解决了锅炉给水管线因汽化产生的振动问题。

20、2、锅炉给水加热器高温部分设置高温腔(即左封头腔体)和高温气通道(即高温气导流组件)保护,高温换热列管头设置抗氢腐蚀材料保护;采用以上保护措施,可有效地提高设备的防腐蚀能力,延长设备的使用寿命。

21、3、锅炉给水加热器的给水段出口水采用布水管布水,可有效防止换热列管振动。

22、4、锅炉给水加热器内设置低密度水和高密度水不同腔体,使饱各水在壳程内进行多循环流动,提高了传热效率。

本文地址:https://www.jishuxx.com/zhuanli/20240724/208785.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。