一种汽包型紧凑式熔盐蒸汽发生器的制作方法

- 国知局

- 2024-08-01 02:31:07

本发明涉及光热发电的,特别是涉及一种汽包型紧凑式熔盐蒸汽发生器。

背景技术:

1、太阳能光热发电站中,熔盐蒸汽发生器系统是在聚光集热系统和发电系统间能量转换的枢纽,是以液态二元熔盐为传热和储热介质,将太阳辐射能转换为高温、高压蒸汽,驱动汽轮机发电的核心装备。

2、现有的熔盐蒸汽发生器系统,主要由预热器、蒸汽发生器、汽包、过热器等组成,通过与高温熔盐逐级换热,分别实现对水的预热、蒸发、过热过程。其中主换热器通常形式:预热器为卧式管壳式换热器,蒸汽发生器为立式管壳式换热器,过热器为卧式u型管管壳式换热器;现有光热电站熔盐蒸汽发生器系统存在的问题:1)系统构成复杂,由预热器、蒸汽发生器、过热器等换热设备和多种辅机组成,设备体积庞大、金属消耗量大,设备成本高2)换热设备为管壳式换热器,换热管长度长,流动阻力较大,运行费用较高。3)设计与制造难度较大,管壳式换热器的管板及与壳体均采用熔焊连接,焊缝多且焊缝易存在缺陷和残余应力,在长期大温差频繁变工况下,换热管束震动、结构热应力和热疲劳问题难以有效缓解,换热器泄露风险高。

技术实现思路

1、为解决上述技术问题,本发明提供一种汽包型紧凑式熔盐蒸汽发生器。

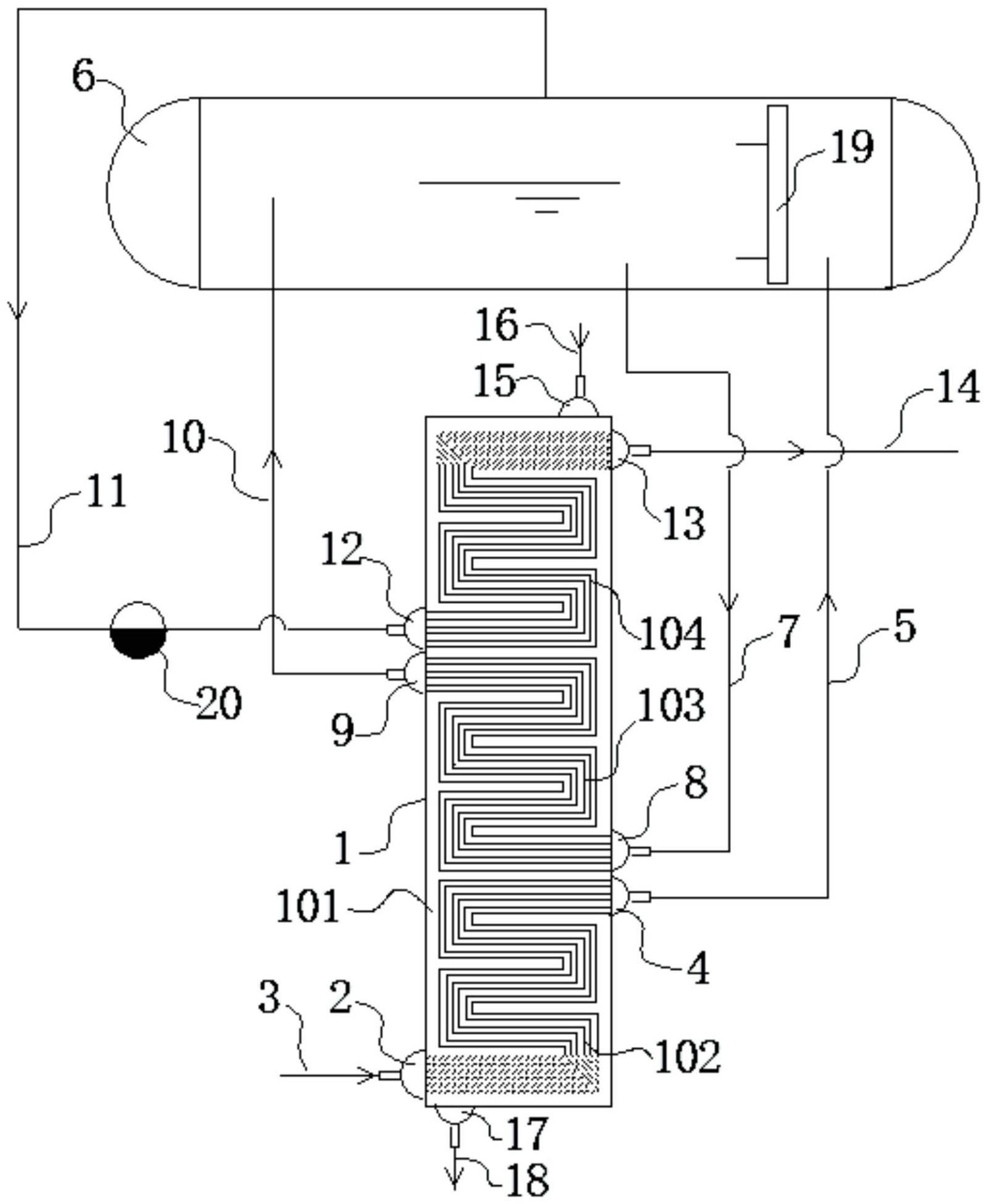

2、本发明的一种汽包型紧凑式熔盐蒸汽发生器,所述紧凑式熔盐蒸汽发生器包括:微通道换热器、汽包、预热水上升管、预热水下降管、汽水上升管、饱和蒸汽下降管、疏水阀;

3、微通道换热器包括高压侧换热板、低压侧换热板、外盖板、第一高压侧入口管箱、高压给水管、第二高压侧出口管箱、第二高压侧进口管箱、第三高压侧出口管箱、第三高压侧入口管箱、第四高压侧出口管箱、过热蒸汽出口管、低压侧入口管箱、低压侧入口管、低压侧出口管箱和低压侧出口管;

4、所述汽包位于微通道换热器上部,所述第二高压侧出口管箱位于微通道换热器一侧,通过预热水上升管与汽包的底部连接,所述第二高压侧进口管箱位于第二高压侧出口管箱正上方,通过预热水下降管与汽包的底部连接,所述第三高压侧出口管箱位于另一侧,在第二高压侧进口管箱的上方,第三高压侧出口管箱通过汽水上升管与汽包的底部连接,所述第三高压侧入口管箱位于第三高压侧出口管箱的正上方,通过饱和蒸汽下降管与汽包的顶部连接,在靠近第三高压侧入口管箱的饱和蒸汽下降管上还安装有疏水阀;

5、所述第四高压侧出口管箱位于第二高压侧进口管箱上方,过热蒸汽出口管连通在第四高压侧出口管箱输出端处;

6、低压侧入口管箱位于微通道换热器的顶端,低压侧入口管安装在低压侧入口管箱的输入端处;

7、低压侧出口管箱位于微通道换热器的底端,低压侧出口管安装在低压侧出口管箱的输出端处。

8、进一步地,所述微通道换热器为立式布置,其长边垂直于水平面。

9、进一步地,汽包为卧式圆柱形压力容器,侧面安装有液位计。

10、进一步地,所述微通道换热器由多片高压侧换热板和低压侧换热板交替堆叠后和外部的金属盖板一同焊接制成一个完整的长方体。

11、进一步地,高压侧换热板和低压侧换热板为同种金属平面薄板,薄板的单侧表面分布有由光化学蚀刻工艺加工制成的流道,高压侧换热板的流道特征为:流道整体为蛇形弯曲走向,自下而上依次为三个相对独立的预热区流道、蒸发区流道和过热区流道,在靠近第一高压侧入口管箱的预热区流道为z字型流道,在靠近第四高压侧出口管箱的过热区流道为z字型流道,其余均设置为直型流道。

12、进一步地,按流动方向,自下而上,预热区流道两端分别与第一高压侧入口管箱、第二高压侧出口管箱连通,蒸发区流道两端分别与第二高压侧进口管箱、第三高压侧出口管箱连通,过热区流道两端分别与第三高压侧入口管箱、第三高压侧出口管箱连通。

13、进一步地,低压侧换热板的流道为与高压侧换热板相同的蛇形弯曲走向流道,流道与高压侧换热板上的三个分区流道在空间位置上对齐。

14、进一步地,组成微通道换热器的高压侧换热板、低压侧换热板以及金属盖板通过真空固相扩散焊工艺焊接而成。

15、与现有技术相比本发明的有益效果为:本发明采用光化学蚀刻和真空固相扩散焊工艺制造微通道换热器,结合外置汽包的设置,形成承压能力强、传热效率高、流动阻力小、体积紧凑、结构强度高的熔盐蒸汽发生器;

16、本发明通过高压侧换热板和低压侧换热板的流道分布区域设置,强化局部换热与整体流动低阻力,使软化水的预热、沸腾和过热过程一体化完成,极大简化现有蒸汽发生器系统,降低换热设备体积与重量,减少投资成本。所述高压侧换热板多个分区流道与外置大容量汽包连接,大容量汽包的缓冲作用,有利于汽水的流量、压力波动稳定,便于汽水分离,保障产蒸汽品质和稳定性。

技术特征:1.一种汽包型紧凑式熔盐蒸汽发生器,其特征在于,所述紧凑式熔盐蒸汽发生器包括:微通道换热器、汽包、预热水上升管、预热水下降管、汽水上升管、饱和蒸汽下降管、疏水阀;

2.如权利要求1所述的一种汽包型紧凑式熔盐蒸汽发生器,其特征在于,所述微通道换热器为立式布置,其长边垂直于水平面。

3.如权利要求2所述的一种汽包型紧凑式熔盐蒸汽发生器,其特征在于,汽包为卧式圆柱形压力容器,侧面安装有液位计。

4.如权利要求3所述的一种汽包型紧凑式熔盐蒸汽发生器,其特征在于,所述微通道换热器由多片高压侧换热板和低压侧换热板交替堆叠后和外部的金属盖板一同焊接制成一个完整的长方体。

5.如权利要求4所述的一种汽包型紧凑式熔盐蒸汽发生器,其特征在于,高压侧换热板和低压侧换热板为同种金属平面薄板,薄板的单侧表面分布有由光化学蚀刻工艺加工制成的流道,高压侧换热板的流道特征为:流道整体为蛇形弯曲走向,自下而上依次为三个相对独立的预热区流道、蒸发区流道和过热区流道,在靠近第一高压侧入口管箱的预热区流道为z字型流道,在靠近第四高压侧出口管箱的过热区流道为z字型流道,其余均设置为直型流道。

6.如权利要求5所述的一种汽包型紧凑式熔盐蒸汽发生器,其特征在于,按流动方向,自下而上,预热区流道两端分别与第一高压侧入口管箱、第二高压侧出口管箱连通,蒸发区流道两端分别与第二高压侧进口管箱、第三高压侧出口管箱连通,过热区流道两端分别与第三高压侧入口管箱、第三高压侧出口管箱连通。

7.如权利要求6所述的一种汽包型紧凑式熔盐蒸汽发生器,其特征在于,低压侧换热板的流道为与高压侧换热板相同的蛇形弯曲走向流道,流道与高压侧换热板上的三个分区流道在空间位置上对齐。

8.如权利要求7所述的一种汽包型紧凑式熔盐蒸汽发生器,其特征在于,组成微通道换热器的高压侧换热板、低压侧换热板以及金属盖板通过真空固相扩散焊工艺焊接而成。

技术总结本发明涉及光热发电的技术领域,特别是涉及一种汽包型紧凑式熔盐蒸汽发生器;所述紧凑式熔盐蒸汽发生器包括:微通道换热器、汽包、预热水上升管、预热水下降管、汽水上升管、饱和蒸汽下降管、疏水阀;微通道换热器包括高压侧换热板、低压侧换热板、外盖板、第一高压侧入口管箱、高压给水管、第二高压侧出口管箱、第二高压侧进口管箱、第三高压侧出口管箱、第三高压侧入口管箱、第四高压侧出口管箱、过热蒸汽出口管、低压侧入口管箱、低压侧入口管、低压侧出口管箱和低压侧出口管;所述汽包位于微通道换热器上部,所述第二高压侧出口管箱位于微通道换热器一侧,通过预热水上升管与汽包的底部连接。技术研发人员:朱晓林,贺旭东,朱青,袁毅,强向敏,王宁,夏柳受保护的技术使用者:中电建新能源集团股份有限公司技术研发日:技术公布日:2024/1/14本文地址:https://www.jishuxx.com/zhuanli/20240724/208872.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表