一种基于历史运行数据的火电厂锅炉控制系统及方法与流程

- 国知局

- 2024-08-01 02:31:50

所属的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统的具体工作过程及有关说明,可以参考前述方法实施例中的对应过程,在此不再赘述。需要说明的是,上述实施例提供的系统,仅以上述各功能模块的划分进行举例说明,在实际应用中,可以根据需要而将上述功能分配由不同的功能模块来完成,即将本发明实施例中的模块或者步骤再分解或者组合,例如,上述实施例的模块可以合并为一个模块,也可以进一步拆分成多个子模块,以完成以上描述的全部或者部分功能。对于本发明实施例中涉及的模块、步骤的名称,仅仅是为了区分各个模块或者步骤,不视为对本发明的不当限定。本领域技术人员应该能够意识到,结合本文中所公开的实施例描述的各示例的模块、方法步骤,能够以电子硬件、计算机软件或者二者的结合来实现,软件模块、方法步骤对应的程序可以置于随机存储器(ram)、内存、只读存储器(rom)、电可编程rom、电可擦除可编程rom、寄存器、硬盘、可移动磁盘、cd-rom、或内所公知的任意其它形式的存储介质中。为了清楚地说明电子硬件和软件的可互换性,在上述说明中已经按照功能一般性地描述了各示例的组成及步骤。这些功能究竟以电子硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。本领域技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明的范围。术语“包括”或者任何其它类似用语旨在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备/装置不仅包括那些要素,而且还包括没有明确列出的其它要素,或者还包括这些过程、方法、物品或者设备/装置所固有的要素。至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。

背景技术:

1、随着我国锅炉节能产业的快速发展,人们越来越重视锅炉的燃烧节能措施,以此来保证锅炉经济稳定的运行。只有在保证锅炉燃烧稳定性的前提下,才能按标准参数进行蒸汽输送,锅炉其他工况才能稳定运作。在锅炉的燃烧与使用过程中,确定实际煤种、优化调整锅炉燃烧系统,可以充分提高煤矿锅炉的节能性能,从而保证锅炉运行的安全性和经济性。因此,合理引入科学的燃烧控制理念,提高锅炉燃烧效率。

2、然而现有技术中,对于锅炉的控制都是基于风煤比”、“水煤比”的传统锅炉运行控制理念,或者是基于相关参数的输出偏差反馈调节的锅炉控制模式,但在实际的运行控制过程中,由于锅炉燃烧在线监测技术的缺乏,未能及时有效监控炉内燃烧在煤质、负荷、工况扰动后的变化,传统的控制理解无法有效的进行准确控制,因此,如何提供一种基于历史运行数据的火电厂锅炉控制系统及方法是本领域技术人员急需解决的技术问题。

技术实现思路

1、本发明的目的是提供一种基于历史运行数据的火电厂锅炉控制系统及方法,本发明通过基于锅炉历史运行数据作为锅炉实时控制的参数依据,根据建立模型进行准确控制,提高了锅炉运行的稳定性以及高效性。

2、为了实现上述目的,本发明提供了如下的技术方案:

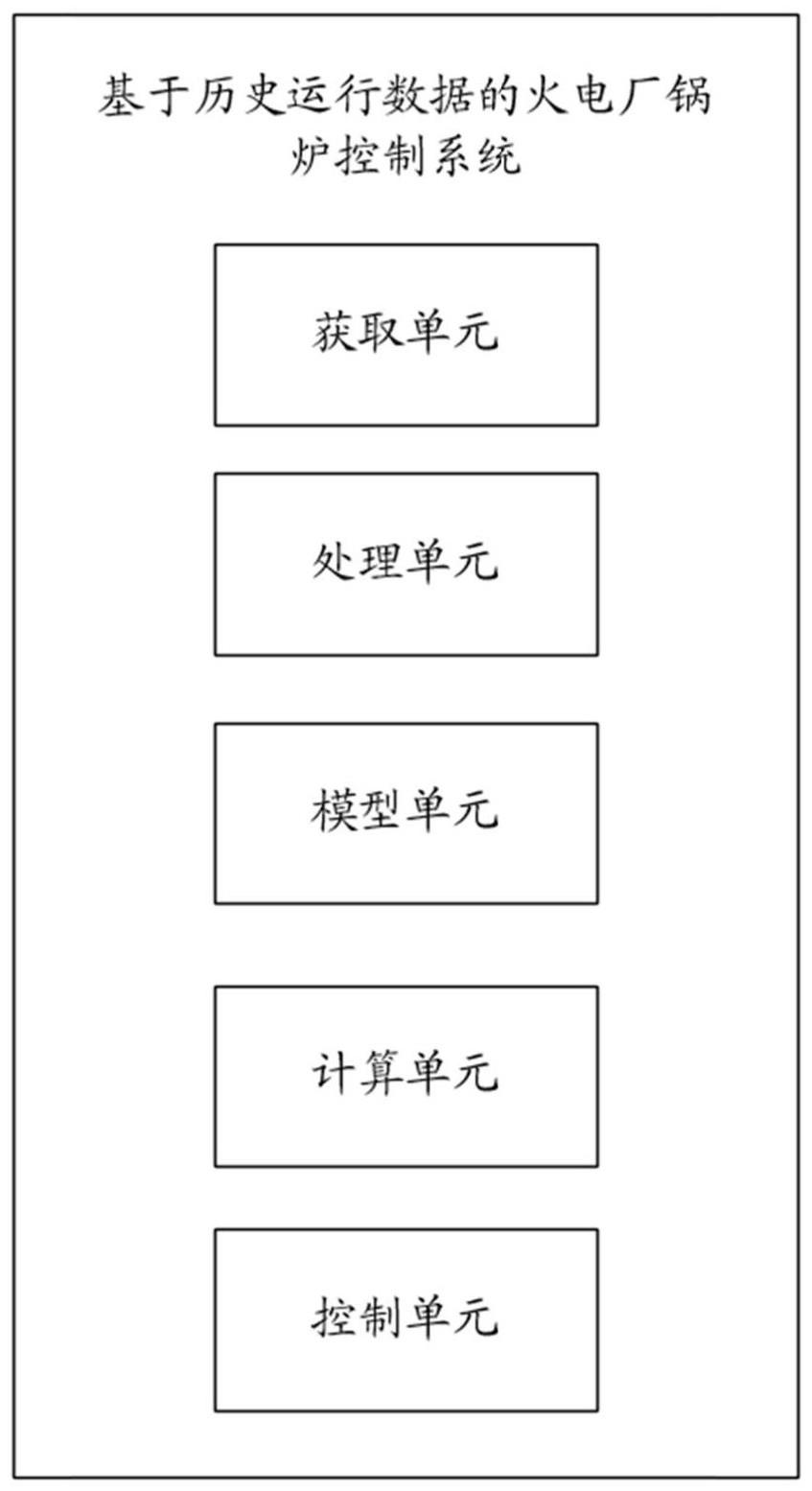

3、一种基于历史运行数据的火电厂锅炉控制系统,包括:

4、获取单元,用于获取火电机组锅炉燃烧的历史运行数据、燃烧试验数据和实时运行数据;

5、处理单元,用于对所述历史运行数据进行数据清洗以及数据融合,并构建包括煤质特性参数、锅炉控制参数和锅炉燃烧效率参数的数据;

6、模型单元,用于通过深度学习算法,以及根据所述煤质特性参数、所述锅炉控制参数和所述锅炉燃烧效率参数建立锅炉燃烧预测模型,并通过所述锅炉燃烧预测模型计算各历史时刻所对应地锅炉燃烧效率,以及各历史时刻所对应地历史工况;其中,

7、所述锅炉燃烧效率与所述煤质特性参数和所述锅炉燃烧效率参数相对应,所述历史工况与所述锅炉控制参数相对应;

8、计算单元,用于根据所述锅炉的实际工况,遍历与所述实际工况相对应地若干个所述历史工况,并确定各所述历史工况所对应的历史时刻所对应地所述锅炉燃烧效率,并将燃烧效率最高的所述锅炉燃烧效率作为最优控制策略;

9、控制单元,用于根据所述最优控制策略所对应的所述历史工况所对应的所述锅炉控制参数对所述锅炉进行实时控制。

10、在本技术的一些实施例中,所述计算单元还用于将所述锅炉的实际控制参数输入至所述锅炉燃烧预测模型中,并获得与所述锅炉的实际控制参数所对应地所述历史工况,并确定所述历史工况与所述锅炉的实际控制参数所对应地所述锅炉的实际工况是否一致;其中,

11、当所述历史工况与所述锅炉的实际控制参数所对应地所述锅炉的实际工况一致时,根据所述最优控制策略所对应的所述历史工况所对应的所述锅炉控制参数对所述锅炉进行实时控制;

12、当所述历史工况与所述锅炉的实际控制参数所对应地所述锅炉的实际工况不一致时,更新所述锅炉的历史工况所对应地所述锅炉控制参数,将所述锅炉的实际控制参数作为所述历史工况所对应地新的所述锅炉控制参数,并更新至所述锅炉燃烧预测模型中。

13、在本技术的一些实施例中,所述计算单元还用于当所述历史工况与所述锅炉的实际控制参数所对应地所述锅炉的实际工况不一致时,并将所述锅炉的实际控制参数作为所述历史工况所对应地新的所述锅炉控制参数更新至所述锅炉燃烧预测模型后,根据所述锅炉的实际工况所对应地所述锅炉的控制参数、所述锅炉的历史工况所对应地所述锅炉的控制参数建立锅炉运行状态预测模型,所述锅炉运行状态预测模型用于表征所述锅炉的运行参数与所述锅炉的运行状态参数的对应关系;

14、所述计算单元还用于根据所述锅炉的运行参数与所述锅炉的运行状态参数调整所述锅炉的实际工况所对应的所述锅炉控制参数。

15、在本技术的一些实施例中,所述处理单元还用于通过热损失法计算所述锅炉燃烧效率参数,所述热损失法为:

16、η=100-q2-q3-q4-q5-q6;

17、式中,η为锅炉的燃烧效率,q2为排烟热损失,q3为化学未完全燃烧热损失,q4为机械未完全燃烧热损失,q5为锅炉散热损失,q6为灰渣物理热损失,其中,所述排烟热损失、所述化学未完全燃烧热损失、所述机械未完全燃烧热损失、所述锅炉散热损失、所述灰渣物理热损失是通过所述燃烧试验数据获得的。

18、在本技术的一些实施例中,所述处理单元还用于根据实时入炉的煤种工业分析、元素分析、发热量和灰熔融特性构建所述煤质特性参数。

19、为了实现上述目的,本发明还相应地提供了一种基于历史运行数据的火电厂锅炉控制方法,应用于所述的基于历史运行数据的火电厂锅炉控制系统中,包括:

20、获取火电机组锅炉燃烧的历史运行数据、燃烧试验数据和实时运行数据;

21、对所述历史运行数据进行数据清洗以及数据融合,并构建包括煤质特性参数、锅炉控制参数和锅炉燃烧效率参数的数据;

22、通过深度学习算法,以及根据所述煤质特性参数、所述锅炉控制参数和所述锅炉燃烧效率参数建立锅炉燃烧预测模型,并通过所述锅炉燃烧预测模型计算各历史时刻所对应地锅炉燃烧效率,以及各历史时刻所对应地历史工况;其中,

23、所述锅炉燃烧效率与所述煤质特性参数和所述锅炉燃烧效率参数相对应,所述历史工况与所述锅炉控制参数相对应;

24、根据所述锅炉的实际工况,遍历与所述实际工况相对应地若干个所述历史工况,并确定各所述历史工况所对应的历史时刻所对应地所述锅炉燃烧效率,并将燃烧效率最高的所述锅炉燃烧效率作为最优控制策略;

25、根据所述最优控制策略所对应的所述历史工况所对应的所述锅炉控制参数对所述锅炉进行实时控制。

26、在本技术的一些实施例中,根据所述锅炉的实际工况遍历与所述实际工况相对应地若干个所述历史工况后,还包括:

27、将所述锅炉的实际控制参数输入至所述锅炉燃烧预测模型中,并获得与所述锅炉的实际控制参数所对应地所述历史工况,并确定所述历史工况与所述锅炉的实际控制参数所对应地所述锅炉的实际工况是否一致;其中,

28、当所述历史工况与所述锅炉的实际控制参数所对应地所述锅炉的实际工况一致时,根据所述最优控制策略所对应的所述历史工况所对应的所述锅炉控制参数对所述锅炉进行实时控制;

29、当所述历史工况与所述锅炉的实际控制参数所对应地所述锅炉的实际工况不一致时,更新所述锅炉的历史工况所对应地所述锅炉控制参数,将所述锅炉的实际控制参数作为所述历史工况所对应地新的所述锅炉控制参数,并更新至所述锅炉燃烧预测模型中。

30、在本技术的一些实施例中,还包括:

31、当所述历史工况与所述锅炉的实际控制参数所对应地所述锅炉的实际工况不一致时,并将所述锅炉的实际控制参数作为所述历史工况所对应地新的所述锅炉控制参数更新至所述锅炉燃烧预测模型后,根据所述锅炉的实际工况所对应地所述锅炉的控制参数、所述锅炉的历史工况所对应地所述锅炉的控制参数建立锅炉运行状态预测模型,所述锅炉运行状态预测模型用于表征所述锅炉的运行参数与所述锅炉的运行状态参数的对应关系;

32、根据所述锅炉的运行参数与所述锅炉的运行状态参数调整所述锅炉的实际工况所对应的所述锅炉控制参数。

33、在本技术的一些实施例中,所述锅炉燃烧效率参数是通过热损失法计算得到的,所述热损失法为:

34、η=100-q2-q3-q4-q5-q6;

35、式中,η为锅炉的燃烧效率,q2为排烟热损失,q3为化学未完全燃烧热损失,q4为机械未完全燃烧热损失,q5为锅炉散热损失,q6为灰渣物理热损失,其中,所述排烟热损失、所述化学未完全燃烧热损失、所述机械未完全燃烧热损失、所述锅炉散热损失、所述灰渣物理热损失是通过所述燃烧试验数据获得的。

36、在本技术的一些实施例中,所述煤质特性参数包括根据实时入炉的煤种工业分析、元素分析、发热量和灰熔融特性。

37、本发明提供了一种基于历史运行数据的火电厂锅炉控制系统及方法,与现有技术相比,其有益效果在于:

38、本发明通过基于机组运行历史数据分析的锅炉在线优化运行技术,根据建立锅炉燃烧预测模型获取多个时刻的历史工况以及不同的控制参数,结合煤质特性参数有效地提高了锅炉燃烧预测模型的预测准确性,根据模型预测的最优控制策略对锅炉的实际工况进行参数控制,改变了锅炉传统的“风煤比”、“水煤比”控制的局限性,提高了锅炉的运行稳定性,以及工作高效性。

本文地址:https://www.jishuxx.com/zhuanli/20240724/208931.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

卧式蒸汽发生器的制作方法

下一篇

返回列表