一种全预混水冷燃烧水火管蒸汽锅炉

- 国知局

- 2024-08-01 02:32:53

本发明涉及燃气锅炉设备,具体涉及一种全预混水冷燃烧水火管蒸汽锅炉。

背景技术:

1、近年来表面燃烧器技术发展迅猛,形式多样。水冷燃烧器、多孔陶瓷板燃烧器、金属纤维或金属丝网燃烧器,具有较大的调节比,火焰均匀且火焰温度低于1100℃,抑制了热力型氮氧化物的生成,氮氧化物排放低于30mg,符合最新的环保标准。平面燃烧器作为表面燃烧器的一种形式,只需利用锅炉的一面炉墙即可完成布置。燃烧器分配头火焰长度短,仅悬浮在燃烧平面后方200mm的空间内,因此需要更小的炉膛空间。目前表面燃烧器主要应用于燃气热水锅炉和燃气壁挂炉等小容量锅炉,但还鲜有涉及承压燃气锅炉市场。

2、近几年,随着新材料、新工艺和新兴燃烧技术的兴起以及超低氮技术改造的市场需求,使烟管燃气锅炉面临重大的挑战,转型升级势在必然。但至今仍然缺乏替代传统结构的创造性技术的突破,这主要是因为:

3、在锅壳式锅炉设计生产环节,为充分吸收高温烟气中的显热,炉胆之后通常布置会燃室,同时增加烟管的第二或第三管程,但烟管多采用光管或螺纹管,受烟气热物性质影响,对流换热系数偏小,进而导致管壁热流密度较小,设计人员不得不增设管程以及增加烟管根数等常规操作以达到降低烟气温度的目的。然而,第二管程和第三管程烟管通常布置于锅壳内部,无疑增加了锅壳直径和锅炉整体体积,同时,烟气转弯也迫使烟气阻力增大,增加鼓风机出力和运行能耗,降低锅炉整体的运行效率。

4、传统的二、三回程燃气锅炉为了提高紧凑性,设计时都尽量降低锅炉长度、减小锅壳和炉胆直径以便减小锅炉体积和占地面积,同时减少钢耗量,提高锅壳式燃气锅炉的竞争力,过小的炉胆直径给超低nox≤30mg/m3的技术改造带来极限挑战,往往不能成功,这主要是因为锅壳式锅炉均布置了圆筒形的炉胆辐射受热面,一般选择燃气和空气后混的扩散式燃烧器,局部燃烧温度可达1900℃,欲实现超低nox≤30mg/m3,需要增设尾部烟气再循环fgr,引起燃烧效率下降、冷凝水腐蚀、锅炉阻力增大等诸多烦扰,特别是已经完成技术改造的用户已经不胜其扰。

5、选择内翅片对烟管内部换热进行强化的一系列烟管锅炉产品均面临一个问题,就是内部铝翅片无法直接接触燃烧产生的高温烟气,为了防止超温常常采取靠近炉膛的一段烟管内部的铝翅片出去,仅凭光管进行换热,换热无法得到全面有效的强化,增加了整体换热面积。

6、现有烟管燃气锅炉的设计形式较为原始,缺乏模块化、一体化的设计理念和设计美观,不注重整理布局的合理性和模块间的相互配合,造成附属模块之间规划不合理,市场上原有的烟管燃气锅炉先前并未考虑烟气深度冷凝,回收烟气中冷凝水的大量潜热,在后期设计和运行过程中,为降低改造和重新设计研发的资金投入,直接在锅炉的顶部加装空气预热器和冷凝换热器,形成“背包式”结构,影响美观,额外增加了烟气流动阻力,同时也并不能真正保证烟气中水蒸气的冷凝效率。

技术实现思路

1、本发明的目的在于克服现有燃气锅炉技术中存在的问题,提供一种全预混水冷燃烧水火管蒸汽锅炉,减少燃烧火焰长度,降低燃烧温度和nox等污染物排放量,减少锅炉制造钢耗量,降低锅炉烟气流动阻力进而减少风机运行电耗,最终降低锅炉制造运行碳排放。

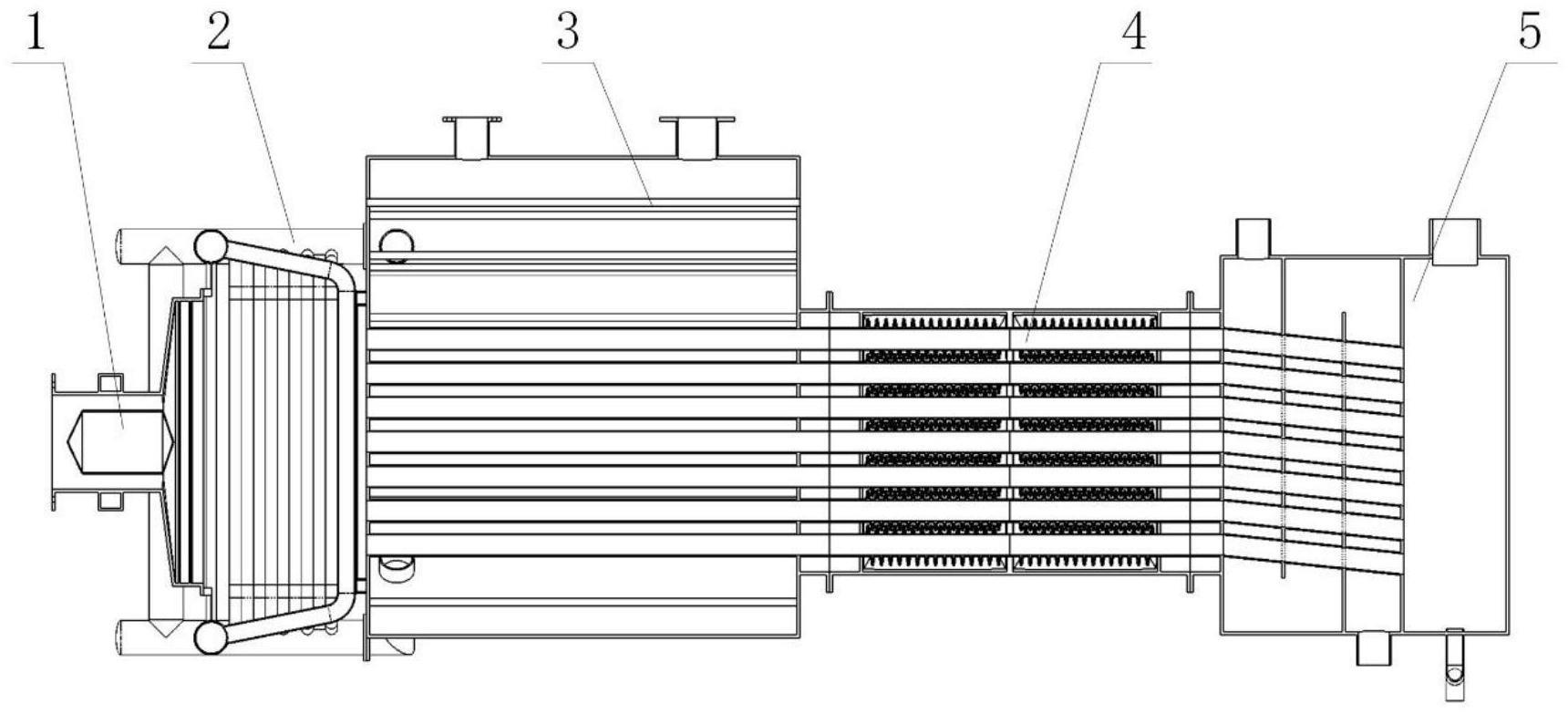

2、为了实现上述目的,本发明采用的技术方案是:一种全预混水冷燃烧水火管蒸汽锅炉,包括平板式全预混水冷燃烧器、水管可拆卸炉膛、烟管锅炉本体、空气预热器以及冷凝节能器,平板式全预混水冷燃烧器设置在水管可拆卸炉膛前端,水管可拆卸炉膛前端设置水冷燃烧管排,水管可拆卸炉膛的后端沿着烟气流向依次设置烟管锅炉本体、空气预热器以及冷凝节能器;烟管锅炉本体、空气预热器以及冷凝节能器均采用管壳式结构,烟管锅炉本体和冷凝节能器中设置内翅强化换热烟管,空气预热器中设置内外共轭强化换热烟管;空气预热器的空气出口连接平板式全预混水冷燃烧器的空气进口;

3、水管可拆卸炉膛包括两根垂直布置的下降管,下降管上下连通四根水平角管构成角管框架结构,水管可拆卸炉膛通过四根水平角管与锅炉本体连接管连通;水平角管分左右两组,同一侧水平角管之间与下降管平行布置侧墙水冷壁,水平角管分上下两组分别与横向布置的上下集箱连通,上下集箱之间竖直布置一排水冷燃烧管排及缝隙强化换热管排,水冷燃烧管排、缝隙强化换热管排及侧墙水冷壁包围形成炉膛空间。

4、烟管锅炉本体包括锅壳、锅炉本体前管板、锅炉本体后管板及若干根矩形排列的内翅强化换热烟管,锅壳、锅炉本体前管板、锅炉本体后管板及若干根矩形排列的内翅强化换热烟管围成锅炉水空间;锅壳靠近锅炉本体前管板沿四周布置四根连接管,其中上部两根采用非径向管水平布置,轴线与水管可拆卸炉膛和烟管锅炉本体的汽水分界面保持高度一致,下部两根沿锅壳径向布置与水管可拆卸炉膛连接;锅壳顶部靠近前端设置给水进口,靠近后端设置蒸汽出口;烟管锅炉本体通过设置在锅炉本体后管板上的法兰与空气预热器的前端法兰连接。

5、空气预热器包括空预器壳体,空预器壳体内设置与烟管锅炉本体同样排布方式的内外共轭强化换热烟管,空预器壳体一侧水平并列设置靠近后端的空气入口和靠近前端的空气出口,空气出口通过烟道与平板式全预混水冷燃烧器的空气进口连通;空气预热器通过后端法兰与冷凝节能器的连接法兰连接。

6、冷凝节能器包括冷凝节能器壳体、冷凝节能器前管板和冷凝节能器后管板,冷凝节能器壳体中设置与烟管锅炉本体同样排布方式的内翅强化换热烟管,冷凝节能器壳体、冷凝节能器前管板和冷凝节能器后管板围成壳侧水空间,在壳侧水空间设置折流板;冷凝节能器壳体前端设置热水出口通过管道与给水进口相连通,后端设置冷水进口;冷凝节能器壳体尾部烟气汇集处顶部设置冷凝节能器烟气出口,底部设置冷凝水排出口。

7、平板式全预混水冷燃烧器包括预混器、分配器、燃烧头防回火结构以及水冷燃烧管排,预混器设置预混器空气进口、预混器燃气进口和预混器出口,预混器出口、分配器、燃烧头防回火结构和水冷燃烧管排沿介质流向设置,空气和燃气进入预混器后混合均匀成为预混气,预混气从预混器出口沿预混器轴线方向流入分配器;分配器设置分配器圆形进口和分配器方形出口;预混器出口和分配器圆形进口、分配器方形出口和燃烧头防回火结构进口、燃烧头防回火结构出口与水冷燃烧管排均通过可拆卸法兰连接。

8、分配器的分配器圆形进口和分配器方形出口面向相同的方向或面向相反的方向,使预混器布置于燃烧头的前侧及上下左右的任意一侧。

9、水管可拆卸炉膛中,在缝隙强化换热管排上设置烟气出口,烟气出口紧贴锅炉本体前管板;四根水平角管与锅炉本体连接管采用直接焊接或法兰进行连接;烟气出口由四条内填耐火材料的槽钢围成。

10、缝隙强化换热管排上在烟气出口围成的区域内,采用若干根对称弧形翅片管与光管间隔布置的结构,在烟气出口以外区域的管排均采用光管,且光管间焊接扁钢形成水冷壁结构;对称弧形翅片管与光管间隔排列;对称弧形翅片管中圆管左右两侧对称地焊接两块弧形翅片,弧形翅片采用直径大于圆管的管剖成,且靠近炉膛空间处的翅片长度小于靠近烟气出口的翅片长度;相邻两根对称弧形翅片管的弧形翅片对称环抱一根光圆管,形成缝隙烟气流道。

11、内翅强化换热烟管采用钢铝复合工艺,将第一钢管与第一内部铝翅片紧密连接;内外共轭强化换热烟管同样采用钢铝复合工艺,将第二钢管与第二内部铝翅片紧密复合,在钢管外布置螺旋翅片。

12、内翅强化换热烟管与内外共轭强化换热烟管采用将一侧的内部铝翅片缩短,另一侧的内部铝翅片伸长,再通过钢铝复合工艺进行连接。

13、冷凝节能器中的内翅强化换热烟管在冷凝节能器前管板之前保持水平,所述内翅强化换热烟管与空气预热器的内外共轭强化换热烟管连接,所述内翅强化换热烟管在冷凝节能器前管板与冷凝节能器后管板之间向下倾斜设定角度。

14、所述水管可拆卸炉膛采用两组或三组上下集箱,上下集箱之间布置两排或三排缝隙强化换热管排;凸型水冷燃烧管排、远离燃烧器的一排缝隙强化换热管排及侧墙水冷壁包围形成炉膛空间。

15、水管可拆卸炉膛采用类szs结构,包括上锅筒、下锅筒、凸型水冷燃烧管排以及若干排缝隙强化换热管排,在上锅筒与下锅筒之间连接凸型水冷燃烧管排和错列布置的若干排缝隙强化换热管排,与侧墙水冷壁围成炉膛空间。

16、锅炉本体前管板采用拱形,拱形的锅炉本体前管板前端伸出锅壳前端80~120mm,并在伸出部分竖直切割圆形凹槽,形成梳形卡槽与水管可拆卸炉膛尾部水管管排紧密对接。

17、在缝隙强化换热管排的上方水冷壁部分设置防爆门。

18、与现有技术相比,本发明具有以下有益的技术效果:

19、1、本发明锅炉采用的平板式全预混水冷燃烧器通过结构多变的分配器结构,能够灵活调整预混器及其空气进口相连接的风机位置,节省空间;分配器对预混气有序安排结合燃烧头的防回火结构能有效防止燃烧器点火过程中的爆燃、脱火、回火等事故,燃烧器包含的预混器、分配器、燃烧头均通过可拆法兰连接,便于检修清洗,对于部分零件的损坏可以直接替换;采用燃烧器、水管炉膛均可拆卸连接的结构设计,针对全预混燃烧器易堵塞、炉膛受热面与烟管等部位易积灰腐蚀的问题,便于对燃烧器、炉膛、烟管进行清洗维护及损伤部件的检修更换,提高锅炉运行稳定性,延长锅炉使用寿命;

20、2、可以选用的可拆卸水管炉膛结构及烟管锅炉本体结构形式多变,可拆卸水管炉膛可采用角管框架结构或类szs锅炉本体结构,根据期望炉膛出口烟温或烟管进口烟温的不同,可以对可拆卸水管炉膛的受热管排进行增减;根据可拆卸水管炉膛结构的不同,可选用平管板烟管锅炉本体或拱形前管板烟管锅炉本体;

21、3、锅炉整体采用水管炉膛搭配烟管锅炉本体的水火管锅炉结构,水管炉膛中水冷燃烧管排充当水冷全预混燃烧器的水冷受热面,解决水冷燃烧器水循环问题;同时水管炉膛提供降至750℃左右的烟气,使得能够在烟管锅炉本体充分采用高效内翅强化换热烟管,提高锅炉换热整体系数,减少换热面积,从而降低制造成本并减小锅炉本体体积;

22、进一步的,本发明立足于锅炉本体、空气预热器、冷凝节能器采用类似结构钢铝复合强化换热烟管的特点,创造性地采取将前序烟管内翅缩短,后序管子内翅延长,钢铝复合工艺对前后管进行连接的连接方式。该连接方式能避免烟气在锅炉本体、空气预热器、冷凝节能器之间通过时,流通区域急剧扩张、急剧缩小的情况,有效降低烟气侧的局部阻力。

本文地址:https://www.jishuxx.com/zhuanli/20240724/209027.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。