一种药材加工用蒸汽余热回收方法及装置与流程

- 国知局

- 2024-08-01 02:35:44

本发明涉及药材加工及热回收领域,尤其涉及一种药材加工用蒸汽余热回收方法及装置。

背景技术:

1、制药行业中对药材的处理和药液的提取,其装置常用的方法为:

2、采取蒸煮方式对药材进行前处理,以通入不低于压力值0.2mpa的蒸汽作为加热源,维持蒸煮作业温度,蒸汽在释放热量后,产生部分凝结水,此部分高温凝结水回收至水箱中,仅作为生活热水用。

3、上述装置的方法存在高品位热量浪费的问题。

4、有基于此,寻找一种对上述凝结水的余热进行有效回收的技术,以减少对药材进行加工时所消耗的能源,显得非常迫切。

技术实现思路

1、为了解决上述问题,本发明采取将药材进行加工过程中蒸汽释放热量所产生的凝结水的热量进行回收,通过提取其中的热焓产生闪蒸汽,辅助部分外界蒸汽,混合后循环通入蒸锅内腔体、蒸锅夹层及搅拌装置搅拌叶的空腔体中,通过直接加热药材、放置药材的蒸锅内层及构成空腔体结构的搅拌叶外壁,均匀搅拌、恒温加热药材,高效完成对药材的蒸煮及煎煮的加工,通过对加工药材用蒸汽所产生的凝结水高品位热量的回收,从而达到降低了一次侧能源消耗,减少二氧化碳的排放,为绿色低碳助力的目的。

2、为实现上述目的,本发明提供一种药材蒸煮蒸汽余热回收方法,包括以下步骤:

3、步骤s1:清洗干净,且经过烘干的药材放入蒸锅内腔体中,注入要求比例的纯水混合后,盖上盖子密封,均匀搅拌;

4、步骤s2:压力值为0.2~0.4mpa的蒸汽,根据不同种类药材加工要求,同时通入放置药材的所述蒸锅的内腔体、蒸锅的夹层及搅拌叶空腔体中,或者通入放置药材的所述蒸锅的内腔体及搅拌装置搅拌叶空腔体中,按照设定的温度工作,均匀搅拌药材,利用蒸汽的热量直接加热放入纯水的药材,以及通过所述蒸锅的内腔壁及搅拌叶空腔体外壁的热量散发,恒温蒸煮放入纯水的药材;

5、步骤s3:在蒸煮加工过程中,蒸汽释放热量,冷凝为凝结水,流出所述蒸锅的夹层后,进入密封的闪蒸罐中聚集;经过压力调节的外界蒸汽引入所述闪蒸罐中,混合凝结水,所产生的0.1mpa的低压闪蒸蒸汽,从所述闪蒸罐流出,再经过外界高压蒸汽的引射,混合后压力恢复为0.2~0.4mpa,持续通入所述蒸锅的内腔体、蒸锅的夹层及搅拌叶空腔体中,或者通入所述蒸锅的内腔体及搅拌叶空腔体中,以设定温度,用于药材的恒温煎煮加工;

6、 步骤s4:蒸煮药材达到设定时间,完成加工后,所述蒸锅中再继续放入要求比例的纯水, 与前期完成蒸煮加工的药材混合搅拌均匀;

7、步骤s5:继续通入0.2~0.4mpa的蒸汽,先直接加热放入纯水的药材处于沸腾状态后停止供汽,同时蒸汽持续通入所述蒸锅的夹层及搅拌叶空腔体中,按照设定的温度工作,均匀搅拌药材,利用蒸汽的热量短时间直接加热放入纯水的药材,以及蒸汽持续通过所述蒸锅的内腔壁及搅拌叶空腔体外壁的热量散发,恒温煎煮放入纯水的药材;

8、步骤s6:在煎煮的加工过程中,蒸汽释放热量,冷凝为凝结水,流出所述蒸锅的夹层后,进入密封的闪蒸罐中聚集;经过压力调节的外界蒸汽引入所述闪蒸罐中,混合凝结水,所产生的0.1mpa的低压闪蒸蒸汽,从所述闪蒸罐流出,再经过外界高压蒸汽的引射,混合后压力恢复为0.2~0.4mpa,短时间通入所述蒸锅的内腔体,同时持续的通入所述蒸锅的夹层及搅拌叶空腔体中,以设定温度,用于药材的恒温煎煮加工;

9、步骤s7:完成蒸煮及煎煮加工的药材溶液最终流出所述蒸锅。

10、进一步地,用于药材煎煮或蒸煮加工的蒸汽为饱和蒸汽;煎煮加工的蒸汽压力值为0.2mpa~0.4mpa,温度为100~140℃;蒸煮加工的蒸汽压力值为0.2mpa~0.4mpa,温度为100~140℃;凝结水的温度为90~100℃。

11、用于药材蒸煮或煎煮加工时采取饱和蒸汽,借助饱和蒸汽的压力和温度之间的对应特性,能通过简单调节蒸汽的压力值,达到控制所需要温度,满足加工不同种类药材所需要温度的目的。

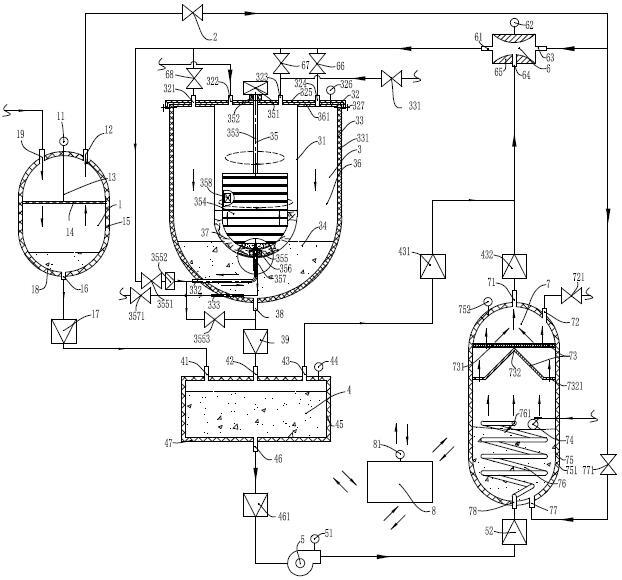

12、本发明还提供一种余热回收装置,包括蒸汽储存罐、蒸锅、凝结水储液罐、闪蒸罐、压力调节阀及引射器;所述蒸汽储存罐、蒸锅、凝结水储液罐、闪蒸罐、压力调节阀及引射器独立设置;外界蒸汽流入所述蒸汽储存罐储存,经过所述压力调节阀调节流出所述蒸汽储存罐的蒸汽压力后,最终用于所述引射器,引射从所述蒸锅中流入闪蒸罐的凝结水所产生的低压闪蒸蒸汽,混合的蒸汽压力值达到0.2~0.4mpa后,循环通入所述蒸锅及设置于蒸锅内层搅拌装置搅拌叶的空腔体中,采取权利要求1~2任意一项所述的药材加工用蒸汽余热回收方法,对凝结水的热量回收后,持续用于对药材的恒温蒸煮及煎煮的加工。

13、上述余热回收装置,仅仅通过少量的外界蒸汽引射闪蒸蒸汽,持续用于药材的煎及煮蒸煮加工,相对常规的装置,极大减少了能源的损耗,减少了二氧化碳的排放,有力的保护了大气环境。

14、进一步地,所述蒸汽储存罐包括第1罐体、第1分离板;所述第1罐体外层覆盖耐高温绝热材料,所述第1分离板设置在第1罐体内腔上半部,外界蒸汽从所述蒸汽储存罐上部流入第1罐体,经过所述第1分离板分离后,气态部分的蒸汽从所述蒸汽储存罐上部流出,分离的液态水储存在所述第1罐体下部位置。

15、设置蒸汽储存罐,通过存储一定量的蒸汽,达到稳定的供气的效果。

16、进一步地,所述蒸锅包括外腔体、内腔体和盖体,所述外腔体、内腔体分别为底部密封,上部敞开的圆柱形结构,所述外腔体、内腔体底部截面显圆弧形,所述内腔体放置在外腔体中,与外腔体同轴设置,所述外腔体、内腔体之间的夹层空间顶部位置,设置密封平面,密封固定连接所述外腔体、内腔体;所述盖体活动盖合密封外腔体、内腔体顶部及密封平面;面向夹层空间的盖体上以及外腔体下部位置上,分别设置蒸汽进口,所述蒸汽进口与引射器的出口连通,经过所述引射器引射的蒸汽分别流入夹层空间及搅拌装置搅拌叶的空腔体中,用于药材的加工;面向所述内腔体顶部的盖体上,分别设置药材投料口、纯水流入口;所述外腔体底部中心位置,设置凝结水流出口,所述内腔体底部中心位置设置药液流出口,药液流出口与穿过所述外腔体下部的管路连通;所述外腔体及盖体的外层覆盖耐高温绝热材料。

17、夹层结构的蒸锅的设置,能达到对药材的高效的煎煮及蒸煮的加工效果。

18、进一步地,还设置搅拌装置,所述搅拌装置包括搅拌叶、旋转轴、固定转轴套及电机;所述电机设置在内腔体中间顶部位置,所述搅拌叶沿内腔体垂直方向,设置在内腔体中下部内部位置上,所述电机的转轴与旋转轴同轴固定;所述固定转轴套分为上固定转轴套及下固定转轴套,所述上固定转轴套沿搅拌轴同轴方向固定在内腔体顶部位置,所述下固定转轴套沿搅拌轴同轴方向固定在内腔体底部位置;所述旋转轴分为上转转轴及下旋转轴,所述上旋转轴一端固定在上固定转轴套,另外一端固定所述搅拌叶顶部;所述下旋转轴一端固定在下固定转轴套,另外一端固定所述搅拌叶下部,所述上转转轴及下旋转轴与同轴设置;所述搅拌叶显半圆形状,内部中空,构成搅拌叶空腔体;外界蒸汽可通入所述搅拌叶空腔体中,加热所述搅拌叶,通过所述电机带动搅拌叶正向或者反向转动,利用搅拌叶外壁及内腔体内壁的热量散发,用于对药材均匀搅拌时的煎煮及蒸煮加工;所述电机转速可调。

19、上述搅拌装置的设置,通过搅拌及外界蒸汽对搅拌叶的加热,能达到高效率地对药材的加工的效果。

20、进一步地,所述上旋转轴为实心圆柱体;所述下旋转轴,为中空圆柱体结构;还设置蒸汽喷管,所述蒸汽喷管一端同轴穿过下旋转轴内腔,垂直延伸至所述搅拌叶空腔体下部位置,所述蒸汽喷管的喷口高于搅拌叶空腔体底部的内壁面10~20㎜,外界蒸汽通过所述蒸汽喷管进入搅拌叶空腔体中,当设置在所述搅拌叶空腔体内部的液位感应器,感应到积聚在所述搅拌叶空腔体的液位高于设定值,则外界蒸汽停止供气,积聚在所述搅拌叶空腔体中的凝结水通过蒸汽喷管反向排出,直至液位不高于与所述蒸汽喷管的喷口位置,再继续供气。

21、上述结构的设置,能解决外界蒸汽顺利进入搅拌叶空腔体加热搅拌叶、顺利排放搅拌叶空腔体中凝结水,以及高效搅拌的问题,达到稳定工作的效果。

22、进一步地,所述搅拌叶外表面还均匀设置外凸的肋片,所述肋片显刀片状,所述肋片用于增强搅拌叶片与接触的药材之间换热,以及所述搅拌叶片旋转时对加热状态下所接触药材的切割粉碎。

23、肋片的设置,解决了进一步提高搅拌叶外部热量的传递及对加热的药材进行粉碎的问题。

24、进一步地,所述闪蒸罐包括第2罐体、螺旋管换热器、第2分离板;所述第2罐体外层覆盖耐高温绝热材料,所述螺旋管换热器设置在第2罐体中下部位置,所述螺旋管换热器进口与设置在闪蒸罐底部中间位置的凝结水流入管连通,所述螺旋管换热器出口与第2罐体内腔连通;所述第2分离板设置在第2罐体上部位置,包括挡水板、均流网;所述挡水板显倒v形状,边缘均匀设置通孔;所述均流网设置在所述挡水板上部,所述第2分离板用于分离闪蒸的蒸汽中含有的凝结水;分离为液态凝结水则向下积聚在放置所述螺旋管换热器的下部位置;经过分离的蒸汽通过所述通孔向上流过均流网继续分离后,从设置在所述闪蒸罐顶部中间位置的蒸汽流出口流出,通过从所述蒸汽储存罐流出,且经过压力调节的蒸汽的引射后,流入所述引射器的引射口,在所述引射器中混合后,最终用于药材的煎煮或者蒸煮的加工;所述第2罐体顶部还设置压力调节口,与外界压力调节装置连通,用于对所述闪蒸罐的凝结水闪蒸时的压力调节。

25、上述结构设置,解决了凝结水在闪蒸罐中的高效闪蒸蒸汽的问题。

26、进一步地,还设置智能控制装置,用于所述余热回收装置的智能控制;所述智能控制装置通过有线或无线方式采集余热回收装置的温度、压力、流量数据,通过智能分析,采取plc控制方式,智能控制所述余热回收装置的运行。

27、智能装置的设置,解决了对余热回收装置智能控制问题,大大提高了控制的效率。

28、本技术方案采取将药材进行加工过程中蒸汽释放热量所产生的凝结水的热量进行回收,通过提取其中的热焓产生闪蒸汽,辅助部分外界蒸汽,混合后循环通入蒸锅内腔体、蒸锅夹层及搅拌装置搅拌叶的空腔体中,通过直接加热药材、放置药材的蒸锅内层及构成空腔体结构的搅拌叶外壁,均匀搅拌、恒温加热药材,高效完成对药材的蒸煮及煎煮的加工,通过对加工药材用蒸汽所产生的凝结水高品位热量的回收,从而至少达到:

29、 1.充分实现对加工药材用蒸汽所产生的凝结水高品位热量的回收,降低了一次侧能源消耗的效果;

30、 2.减少了二氧化碳的排放,充分保护了大气环境的效果;

31、 3.大大提高药材加工效率的效果。

本文地址:https://www.jishuxx.com/zhuanli/20240724/209257.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表