回热型工业蒸汽能量梯级利用系统的制作方法

- 国知局

- 2024-08-01 02:42:42

本技术涉及一种回热型工业蒸汽能量梯级利用系统,属于热电。

背景技术:

1、火力发电厂向综合型、调节型和低碳型能源转变的过程中,越来越多的电厂为周边的企业和园区提供工业蒸汽,努力打造城市服务型和园区共生型电站。

2、一般输送给工业用户用的蒸汽的压力是1mpa-4mpa、300℃-350℃,然而,从锅炉的再热热段输出的蒸汽的压力是2mpa-5mpa,温度是540℃-566℃,因此,如果输送给工业用户时,需要降压降温至工业用户所需要的温度和压力1mpa-4mpa、300℃-350℃。

3、目前,常规的供汽技术有三种,第一种方案是工业抽汽进行减温减压后直接供汽的方案,参见图1,该方案是将再热热段抽出的高温高压蒸汽直接节流降压,能量损失大,经济性最差,热能不能充分被利用。参见图2,第二种方案是:将汽轮机再热热段抽出的高温高压的蒸汽经过背压式汽轮机进行做功,其避免了节流损失,经背压式汽轮机排出的蒸汽温度是450℃-480℃,因此,用于工业用汽还需要进一步采用喷水减温,相同供汽量下,再热热段抽汽量减少,机组冷源损失有所增加,经济性仍较差。参见图3,第三种方案是:采用再热冷、热段蒸汽换热后混合供出的方案,即将再热热段蒸汽(540℃-566℃)和再热冷段蒸汽(约300℃),经过汽—汽换热器进行换热,该方案虽然增加了再热冷段蒸汽的使用,但混合后的蒸汽仍然有400℃以上,因此,混合后蒸汽仍然需要采用减温减压至工业蒸汽用户所需要的压力、温度后才可以供出使用,所以该方案的经济性仍不佳。电厂从自身经营角度出发,降低工业供汽的能耗,同时降低用户的用汽成本是本领域一直追求的目标。然而,常规供汽技术存在能耗高、经济性差的问题,并且未考虑供汽对主机的影响。

4、因此,基于以上缺点,一种避免常规供汽技术能量损失的回热型工业蒸汽能量梯级利用系统成为本领域技术人员追求的目标。

技术实现思路

1、本实用新型的目的在于解决现有的工业蒸汽供汽技术存在的能量损失大、不能实现工业蒸汽能量充分梯级利用的问题。

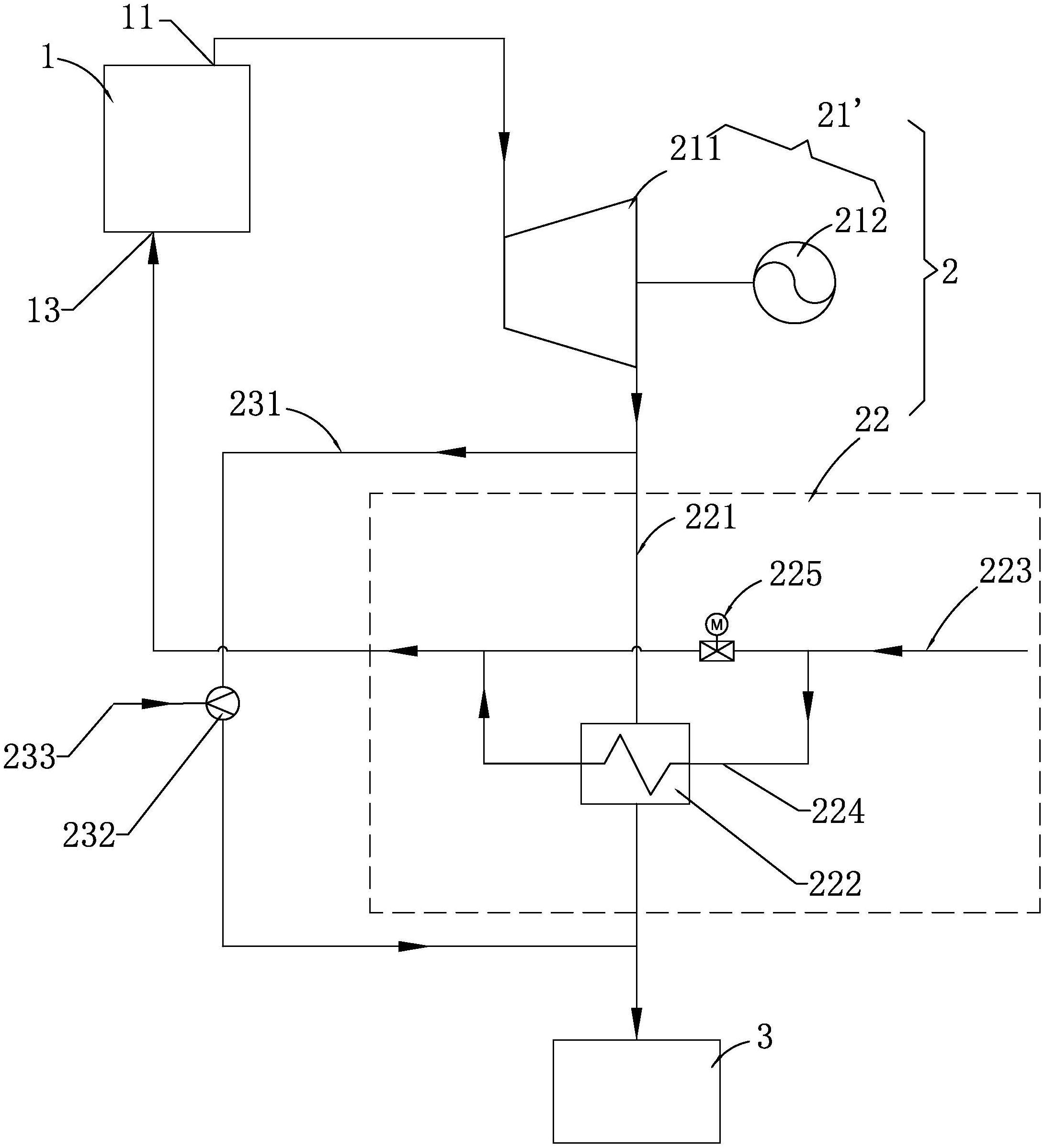

2、为实现上述发明目的,本实用新型的技术方案为:一种回热型工业蒸汽能量梯级利用系统,其包括:锅炉、回热利用单元和工业供汽装置,所述锅炉的再热热段蒸汽与所述回热利用单元连接,所述回热利用单元的蒸汽出口接工业供汽装置;其特征在于:

3、所述回热利用单元包括:串联设置的第一单元和第二单元;

4、所述第一单元包括:一个与所述再热热段蒸汽连接的背压机,一与所述背压机连接用于利用背压机做功发电的发电机;或者,所述第一单元包括:一个汽-汽换热器,锅炉的再热热段蒸汽连接汽-汽换热器的一个进汽口,锅炉的再热冷段蒸汽连接汽-汽换热器的另一个进口,汽-汽换热器的两个排汽口均与第二单元连接;

5、所述第二单元包括:连接在所述背压机或者汽-汽换热器的排汽口与工业供汽装置之间的蒸冷器减温支路,一个蒸冷器的进汽管连接在蒸冷器减温支路上,一个锅炉主给水管路与锅炉的主给水进口连接,在锅炉主给水管路旁设有一个与之并联的主给水支路,所述蒸冷器的水侧串联在所述主给水支路上,用于吸收蒸冷器的汽侧蒸汽的热量;锅炉主给水管路中设有一个用于调节主给水支路给水量的主给水调节阀;所述蒸冷器的排汽口与所述工业供汽装置连接。

6、本实用新型所述的回热型工业蒸汽能量梯级利用系统,作为优选方案,所述回热利用单元还包括:一个与蒸冷器减温支路并联设置的用于备用的减温器支路,所述背压机或汽-汽换热器的排汽口通过减温器支路与工业供汽装置连接,所述的减温器支路上设有减温器,所述减温器接用于提供减温水的减温水管路。当蒸冷器出现故障或者需要检修停用时,可以启动减温器支路的减温器进行减温减压直接向工业用户提供所需参数的蒸汽。

7、为了向工业用户提供不同压力和温度的蒸汽,可以采用两组回热利用单元,其具体技术方案为:一种回热型工业蒸汽能量梯级利用系统,锅炉、第一组回热利用单元、第二组回热利用单元和第一工业供汽装置,第二工业供汽装置,所述锅炉的再热热段蒸汽分别与所述第一组回热利用单元、第二组回热利用单元连接,所述第一组回热利用单元、第二组回热利用单元的蒸汽出口分别接第一工业供汽装置,第二工业供汽装置;其特征在于:

8、所述第一组回热利用单元包括第一单元一和第二单元一;

9、所述第一单元一包括:一个与所述再热热段蒸汽连接的背压机,一与所述背压机连接用于利用背压机做功发电的发电机;

10、所述第二单元一包括:连接在所述背压机的排汽口与工业供汽装置之间的蒸冷器减温支路一,一个蒸冷器一的进汽管连接在蒸冷器减温支路一上,一个锅炉主给水管路与锅炉的主给水进口连接,在锅炉主给水管路旁设有一个与之并联的主给水支路一,所述蒸冷器一的水侧串联在所述主给水支路一上,用于吸收蒸冷器一的汽侧蒸汽的热量;锅炉主给水管路中设有一个用于调节主给水支路一给水量的主给水调节阀一;所述蒸冷器一的排汽口与所述第一工业供汽装置连接;

11、所述第二组回热利用单元包括第一单元二和第二单元二;

12、所述第一单元二包括一个汽-汽换热器,锅炉的再热热段蒸汽连接汽-汽换热器的一个进汽口,锅炉的再热冷段蒸汽连接汽-汽换热器的另一个进汽口,汽-汽换热器的两个出口均与第二单元二连接;

13、所述第二单元二包括:连接在所述汽-汽换热器的排汽口与工业供汽装置之间的蒸冷器减温支路二,一个蒸冷器二的进汽管连接在蒸冷器减温支路二上,在位于所述主给水支路一的前端的所述锅炉主给水管路旁设有一个与之并联的主给水支路二,所述蒸冷器二的水侧串联在所述主给水支路二上,用于吸收蒸冷器二的汽侧蒸汽的热量;锅炉主给水管路中设有一个用于调节主给水支路二给水量的主给水调节阀二;所述蒸冷器二的排汽口与所述第二工业供汽装置连接。

14、其另一种优选方案为:一种回热型工业蒸汽能量梯级利用系统,其包括:锅炉、第一组回热利用单元、第二组回热利用单元和第一工业供汽装置,第二工业供汽装置,所述锅炉的再热热段蒸汽分别与所述第一组回热利用单元、第二组回热利用单元连接,所述第一组回热利用单元、第二组回热利用单元的蒸汽出口分别接第一工业供汽装置,第二工业供汽装置;其特征在于:

15、所述第一组回热利用单元包括第一单元一和第二单元一;

16、所述第一单元一包括:一个与所述再热热段蒸汽连接的背压机,一与所述背压机连接用于利用背压机做功发电的发电机;

17、所述第二单元一包括:连接在所述背压机的排汽口与工业供汽装置之间的蒸冷器减温支路一,一个蒸冷器一的进汽管连接在蒸冷器减温支路一上,一个锅炉主给水管路与锅炉的主给水进口连接,在锅炉主给水管路旁设有一个与之并联的主给水支路一,所述蒸冷器一的水侧串联在所述主给水支路一上,用于吸收蒸冷器一的汽侧蒸汽的热量;锅炉主给水管路中设有一个用于调节主给水支路一给水量的主给水调节阀一;所述蒸冷器一的排汽口与所述第一工业供汽装置连接;

18、所述第二组回热利用单元包括第一单元二和第二单元二;

19、所述第一单元二包括一个汽-汽换热器,锅炉的再热热段蒸汽连接汽-汽换热器的一个进汽口,锅炉的再热冷段蒸汽连接汽-汽换热器的另一个进汽口,汽-汽换热器的两个出口均与第二单元二连接;

20、所述第二单元二包括:连接在所述汽-汽换热器的排汽口与工业供汽装置之间的蒸冷器减温支路二,一个蒸冷器二的进汽管连接在蒸冷器减温支路二上,在所述主给水支路一旁并联一个主给水支路二,所述蒸冷器二的水侧串联在所述主给水支路二上,用于吸收蒸冷器二的汽侧蒸汽的热量;在所述主给水支路一中设有一个用于调节主给水支路二给水量的主给水支路调节阀;所述蒸冷器二的排汽口与所述第二工业供汽装置连接。

21、本实用新型由于采用上述技术方案,通过回热利用单元的第一单元对工业抽汽减温或减压,同时,通过将从第一单元输出的蒸汽输送至第二单元的蒸冷器中,用于加热锅炉主给水的水温,从而可以再次利用工业抽汽的余热,其中,当第一单元采用背压机时,可利用工业抽汽中的余压进行发电;当第一单元采用汽-汽换热器降温时,可以最大限度使用再热冷段蒸汽;蒸冷器可将工业抽汽中的余热回收。经过蒸冷器的主给水被加热后,使得锅炉给水温度提高,其有助于提高锅炉中、低负荷下,scr脱硝系统的入口烟气温度,保证脱硝效率;同时,锅炉给水温度的提高,增大了锅炉低负荷下水冷壁入口工质焓值,有助于提高锅炉水动力稳定性。

22、本实用新型进一步给出了另两个优选方案,采用两组回热利用单元,其中,第一组回热利用单元的第一单元采用背压机做功的方式,其可以利用抽汽余压做功,供汽压力较低,而第二组回热利用单元的第一单元采用汽-汽换热器,使再热热段与再热冷段蒸汽换热,从而可以最大限度利用再热冷段蒸汽供汽,供汽压力较高,因此,由两组回热利用单元提供给第二单元的蒸汽压力不同,温度也不同,从而可以适用不同工业用户的需求。第一组回热利用单元采用背压机输出的工业用汽的压力较低,适合低压蒸汽用户使用;第二组回热利用单元采用和汽-汽换热器输出的蒸汽压力较高,适合中压蒸汽用户使用。两个回热利用单元的第二单元的蒸冷器可以采用串联或者并联设置在主给水管路上,其均可以将经过第一单元输出的蒸汽中的余热再次回收,用于锅炉主给水的加热。因此,该技术方案具有更多的适用性。

本文地址:https://www.jishuxx.com/zhuanli/20240724/209804.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。