旋流分离系统的制作方法

- 国知局

- 2024-07-29 10:53:53

本发明属于分离,尤其涉及一种旋流分离系统。

背景技术:

1、在化学工业中,需要对气体、液体和固体进行分离,从而对不同的相态进行有效的利用,为实现这一工业目标,出现了大量的分离系统,如实现气固分离的旋风分离器、采用密集筛孔通道实现气液分离的丝网除沫器和通过重力惯性作用实现液固分离的沉降分离器。旋风分离器只能实现典型的气、固分离,丝网除沫器仅能实现简单的气、液分离,而液体和固体的分离,往往采用提高设备高度的方式以构建一个很高的沉降空间来进行重力沉降,以实现液相和固相的分离。然而在三相混合流动系统中,没有一种分离系统能够同时实现气、液、固三相的高效分离。因此,提供一种能够实现气、液、固三相高效分离的系统是目前亟待解决的技术问题。

技术实现思路

1、鉴于现有技术存在的上述行业痛点问题,本发明实施例的目的在于提供一种能够实现气、液、固三相高效分离的旋流分离系统。

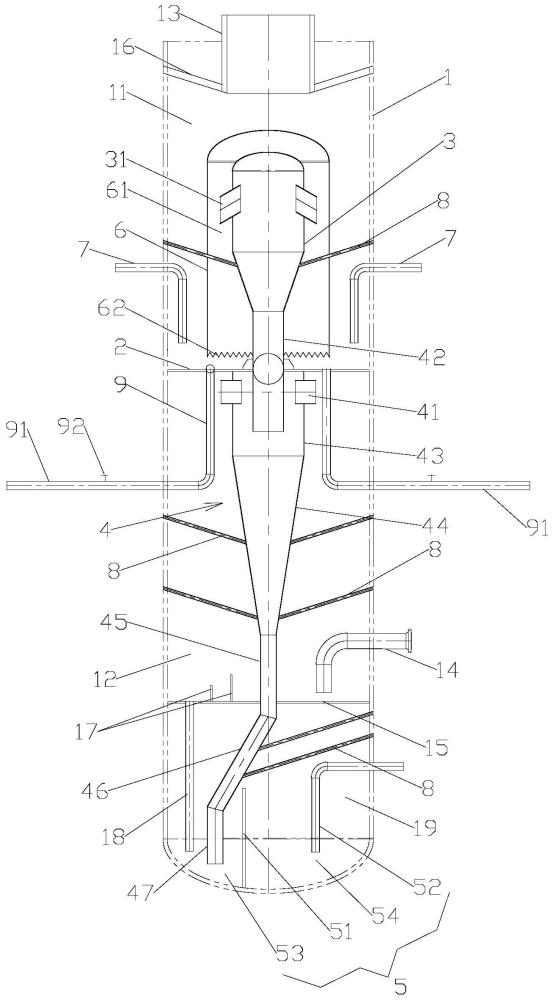

2、本发明实施例采用的技术方案是,一种旋流分离系统,包括:

3、壳体,其为呈竖向设置的筒状,所述壳体的顶部设有气相出口,所述壳体的下部设有三相流进口和液相出口,所述壳体的底部设有固相出口;

4、分隔构件,其设于所述壳体内,并将所述壳体的内腔分隔成上腔室和下腔室;

5、沉降器,其设于所述上腔室内;所述沉降器的顶部封闭,所述沉降器的周侧靠近其顶部位置设有开口朝下的旋流出口;

6、旋流器,其设于所述下腔室内,所述旋流器的顶部设有伸入至所述旋流器内部的升气管,所述旋流器靠近其顶部的周侧设有切向入料口,所述升气管穿过所述分隔构件与所述沉降器的底端密封对接;

7、固液分离器,其设于所述下腔室的底部,用于盛接由所述旋流器分离出的液固混合物,并对液固进行分离。

8、在一些实施例中,所述旋流分离系统还包括罩体,所述罩体的罩口朝下,并罩设于所述沉降器外,所述罩体与所述沉降器之间形成环形空间。

9、在一些实施例中,所述分隔构件上具有一定深度的清水,所述罩体的罩口没入水中。

10、在一些实施例中,所述罩体的罩口的周缘为齿状结构。

11、在一些实施例中,所述旋流器具有至少一对切向入料口,每对切向入料口关于所述旋流器的轴心对称设置;所述沉降器具有至少一对旋流出口,每对旋流出口关于所述沉降器的轴心对称设置。

12、在一些实施例中,所述分隔构件的底部连接多根第一降液管,所述第一降液管的底端连接伸出所述壳体外的延伸段,用于将所述分隔构件内的水排出;和/或

13、在一些实施例中,所述壳体对应所述上腔室的部分设有多根进水管,多根所述进水管用于向所述分隔构件上送入清水。

14、在一些实施例中,所述旋流器包括从上至下依次连接的圆筒段、圆锥段和管段,所述圆筒段与所述圆锥段同轴设置,所述管段包括第一管段和第二管段,所述第一管段的上端与所述圆锥段的下端连接,所述第一管段偏离所述圆锥段的轴心朝向所述壳体内壁倾斜,所述第二管段的上端与所述第一管段的下端连接,所述第二管段为竖直管段,并伸入到靠近所述壳体的底部的位置。

15、在一些实施例中,所述沉降器的圆锥段、所述旋流器的圆锥段和第一管段分别连接冲洗管路,以进行冲洗。

16、在一些实施例中,所述旋流器的圆锥段共连接四根冲洗管路,其中两根冲洗管路靠近所述旋流器的圆锥段的上端设置,并关于所述旋流器的轴心对称,另外两根冲洗管路靠近所述旋流器的圆锥段的下端设置,并关于所述旋流器的轴心对称,四根所述冲洗管路在所述旋流器的轴向方向的投影呈十字形排布。

17、在一些实施例中,所述下腔室内设有横板,所述横板的周缘与所述下腔室的内壁密封连接,以将所述下腔室分隔成第一下腔室和第二下腔室,所述第一下腔室位于所述第二下腔室的上方;所述旋流器的下端穿过所述横板伸入至所述第二下腔室;所述三相流进口设于所述第一下腔室的腔壁上;所述横板上设有多个高度依次降低的阻挡板,以对进入到所述横板上的三相流进行逐步分离,分离后的液体通过第二降液管进入到所述第二下腔室。

18、在一些实施例中,所述第二下腔室内设有隔板和排液管,所述隔板连接于所述第二下腔室的腔底,将所述第二下腔室的底部分隔成第一槽和第二槽,所述旋流器下端的液固相出口伸入至所述第一槽;所述排液管的一端伸入至所述第二槽,当所述第一槽内的液位达到所述隔板的顶部时,所述第一槽内的液相溢流到所述第二槽,并经由所述排液管外排。

19、与现有技术相比,本发明实施例的有益效果在于:通过采用旋流离心、重力沉降作用的耦合机制实现了气、液、固三相的高效分离。能够对气相所夹带的固体颗粒和细小液体进一步的精细分离,进而获得纯度极高的气相流体。而且,相比于传统的单体旋风分离器和沉降器具有更高的分离效率和更小的分离空间,降低了单体化工设备的尺寸和设备造价,为设备的制造和运输提供了便利。

20、应当理解,前面的一般描述和以下详细描述都仅是示例性和说明性的,而不是用于限制本发明。

21、本发明中描述的技术的各种实现或示例的概述,并不是所公开技术的全部范围或所有特征的全面公开。

技术特征:1.一种旋流分离系统,其特征在于,包括:

2.根据权利要求1所述的旋流分离系统,其特征在于,所述旋流分离系统还包括罩体,所述罩体的罩口朝下,并罩设于所述沉降器外,所述罩体与所述沉降器之间形成环形空间。

3.根据权利要求2所述的旋流分离系统,其特征在于,所述分隔构件上具有一定深度的清水,所述罩体的罩口没入水中。

4.根据权利要求2或3所述的旋流分离系统,其特征在于,所述罩体的罩口的周缘为齿状结构。

5.根据权利要求1至3中任一项所述的旋流分离系统,其特征在于,所述旋流器具有至少一对切向入料口,每对切向入料口关于所述旋流器的轴心对称设置;所述沉降器具有至少一对旋流出口,每对旋流出口关于所述沉降器的轴心对称设置。

6.根据权利要求3所述的旋流分离系统,其特征在于,所述分隔构件的底部连接多根第一降液管,所述第一降液管的底端连接伸出所述壳体外的延伸段,用于将所述分隔构件上的水排出;和/或所述壳体对应所述上腔室的部分设有多根进水管,所述进水管用于向所述分隔构件上送入清水。

7.根据权利要求1所述的旋流分离系统,其特征在于,所述旋流器包括从上至下依次连接的圆筒段、圆锥段和管段,所述圆筒段与所述圆锥段同轴设置,所述管段包括第一管段和第二管段,所述第一管段的上端与所述圆锥段的下端连接,所述第一管段为竖直管段,所述第二管段的上端与所述第一管段的下端连接,所述第二管段为偏离所述圆锥段的轴心朝向所述壳体内壁倾斜,并伸入到靠近所述壳体的底部的位置。

8.根据权利要求7所述的旋流分离系统,其特征在于,所述沉降器的圆锥段、所述旋流器的圆锥段和第二管段分别连接冲洗管路,以进行冲洗。

9.根据权利要求8所述的旋流分离系统,其特征在于,所述旋流器的圆锥段共连接四根冲洗管路,其中两根冲洗管路靠近所述旋流器的圆锥段的上端设置,并关于所述旋流器的轴心对称,另外两根冲洗管路靠近所述旋流器的圆锥段的下端设置,并关于所述旋流器的轴心对称,四根所述冲洗管路在所述旋流器的轴向方向的投影呈十字形排布。

10.根据权利要求1所述的旋流分离系统,其特征在于,所述下腔室内设有横板,所述横板的周缘与所述下腔室的内壁密封连接,以将所述下腔室分隔成第一下腔室和第二下腔室,所述第一下腔室位于所述第二下腔室的上方;所述旋流器的下端穿过所述横板伸入至所述第二下腔室;所述三相流进口设于所述第一下腔室的腔壁上;所述横板上设有多个高度依次降低的阻挡板,以对进入到所述横板上的三相流进行逐步分离,分离后的液体通过第二降液管进入到所述第二下腔室。

11.根据权利要求10所述的旋流分离系统,其特征在于,所述第二下腔室内设有隔板和排液管,所述隔板连接于所述第二下腔室的腔底,将所述第二下腔室的底部分隔成第一槽和第二槽,所述旋流器下端的液固相出口伸入至所述第一槽;所述排液管的一端伸入至所述第二槽,当所述第一槽内的液位达到所述隔板的顶部时,所述第一槽内的液相溢流到所述第二槽,并经由所述排液管外排。

技术总结本发明实施例提供了一种旋流分离系统,包括:壳体,其为呈竖向设置的筒状,壳体的顶部设有气相出口,壳体的下部设有三相流进口和液相出口,壳体的底部设有固相出口;分隔构件,其设于壳体内,将壳体的内腔分隔成上腔室和下腔室;沉降器,其设于上腔室内,沉降器的顶部封闭,沉降器周侧靠近其顶部位置设有旋流出口;旋流器,其设于下腔室内,旋流器的顶部设有伸入至旋流器内部的升气管,旋流器靠近其顶部的周侧设有切向入料口,升气管穿过分隔构件与沉降器的底端密封对接;固液分离器,其设于下腔室的底部,用于盛接由旋流器分离出的液固混合物,并对液固进行分离。本发明能够实现气、液、固三相的高效分离。技术研发人员:谷红敏,常青蕊,程兆龙,成宇,巨昭月受保护的技术使用者:航天氢能新乡气体有限公司技术研发日:技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240725/133777.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表