一种全风化型钛铁矿超声耦合选别工艺

- 国知局

- 2024-07-29 10:56:07

本发明属于矿物加工//钛铁矿的物理选别工艺领域,具体地说,涉及一种全风化型钛铁矿超声耦合选别工艺。

背景技术:

1、我国钛资源储量丰富,其中可利用的钛主要以钛铁矿与金红石的形式存在。钛铁矿分为钛岩矿和钛砂矿。我国钛砂矿主要分布在攀西和承德地区,钛砂矿主要分布于云南、海南、两广等地。云南地区的钛砂矿为风化壳型砂矿,具有风化程度高,含泥量大,解离程度较好等特点,钛主要赋存于钛铁矿与钛磁铁矿中,脉石矿物主要以粘土矿物为主,可占据70%以上。

2、目前,风化钛铁矿采用“水采-水运”的方式开采,选矿方式多为:原矿粗磨-强磁抛尾-常规重选。原矿需进行粗磨的主要原因是大多钛铁矿颗粒被粘土矿物包裹紧实,而磨矿不仅成本较高且极易出现过磨现象,产出的细粒级钛铁矿与矿泥混合在一起较难回收,造成大量资源浪费,仅获得含二氧化钛40~45%,回收率40~50%的钛精矿。即使通过浮选的手段回收细粒级钛铁矿,由于矿泥的存在效果也不理想或使用大量抑制剂和捕收剂。因此,现有工艺有待改进。

3、有鉴于此特提出本发明。

技术实现思路

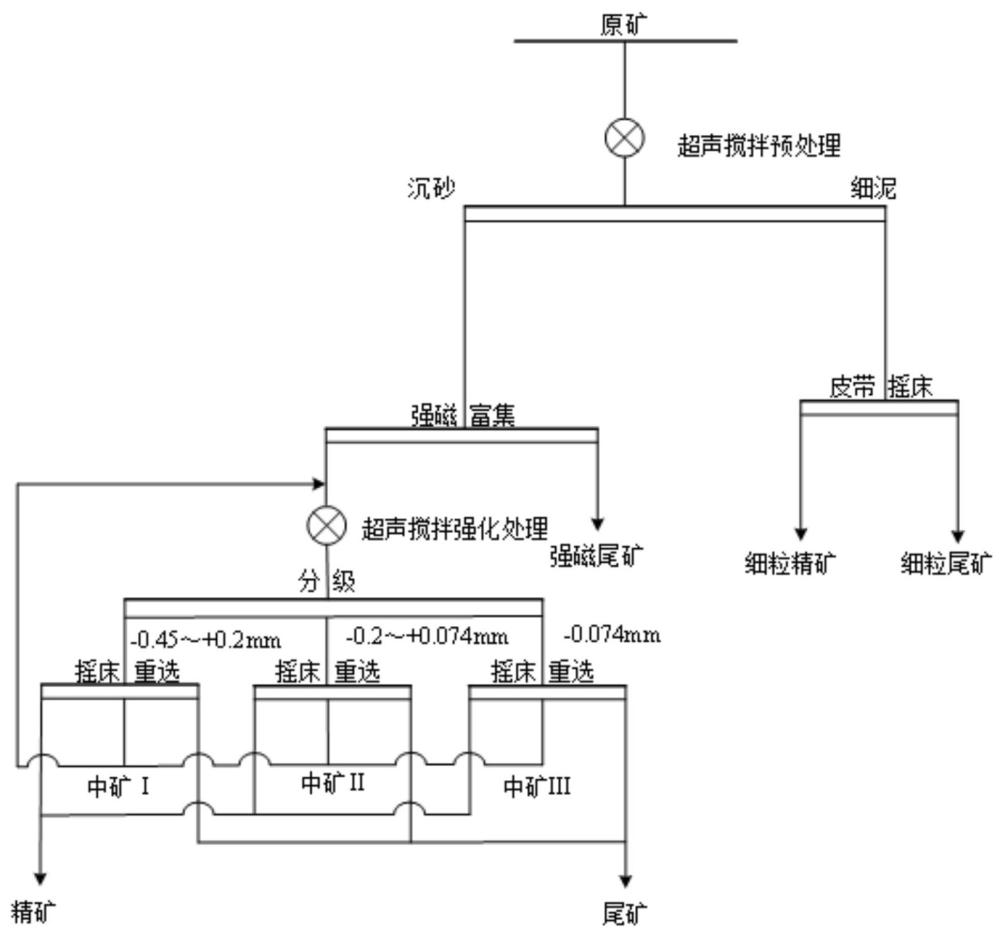

1、本发明要解决的技术问题在于克服现有技术的不足,提供一种全风化型钛铁矿超声耦合选别工艺,采用超声波耦合机械搅拌强力处理以降低磨矿成本,减少细粒产出,提高回收率。该工艺利用超声波的空化效应及强力搅拌多段处理预先脱除绝大部分矿泥,减少强磁入选量,矿泥进入细泥摇床,沉砂进入强磁选流程,强磁精矿进行二段超声强力处理后分级进入摇床精选,摇床精矿几乎没有矿泥,可以提高精矿品位及回收率。

2、为解决上述技术问题,本发明采用技术方案的基本构思是:

3、一种全风化型钛铁矿超声耦合选别工艺,包括以下步骤:

4、(1)原料预处理:将原矿加水后进行超声耦合机械搅拌处理,获得沉砂及细度小于0.037mm的细泥,预先脱除占原矿60~70%的矿泥,矿浆浓度为10~30%;所述原矿为含二氧化钛5~15%的风化钛铁矿。

5、(2)细泥重选:对步骤(1)中获得的矿泥进入细泥摇床,获得含二氧化钛大于35%的精矿,作业回收率大于50%,尾矿直接抛尾。

6、(3)强磁磁选:对步骤(1)中获得的沉砂进行强磁选处理,背景场强为0.8~1.2t,获得含二氧化钛20~35%的钛粗精矿,含二氧化钛1.0~1.5%的尾矿。

7、(4)超声波强化处理:对上述步骤(3)中的强磁粗精矿再次进行超声波耦合机械搅拌处理,将被粘土矿物包裹紧实部分进一步振荡脱除,然后分级进入摇床。

8、(5)常规摇床重选:分级后进行常规摇床精选,获得精矿、中矿、尾矿,精矿作为合格产品,中矿返回形成闭路,尾矿抛尾处理;最终精矿含二氧化钛大于46%,回收率大于67%。

9、进一步地,步骤(1)(4)中所述超声波耦合机械搅拌处理方法,参数范围可设置为超声波功率为600~2000w,频率为20~40khz,时间10~30min,搅拌转速1500~2500r/min。

10、进一步地,步骤(2)中所述细泥选矿设备为摇床式皮带选矿机,倾角为5~20°,皮带速度500~2000mm/min,矿浆浓度10~20%。

11、进一步地,步骤(3)中所述强磁选采用磁选机为周期脉动式高梯度磁选机,强磁背景场强0.8~1.2t,抛尾产率占原矿10~20%。

12、进一步地,步骤(4)中摇床重选粒级分级可分为-0.45mm~+0.2mm、-0.2~+0.074mm、-0.074mm;矿浆浓度为20~30%,坡度1~4°,冲程10~20mm,冲次250~350次/分钟。

13、进一步地,所述步骤(5)为:分级后进行常规摇床精选,获得精矿ⅰ、中矿ⅰ、尾矿ⅰ、精矿ⅱ、中矿ⅱ、尾矿ⅱ;精矿ⅲ、中矿ⅲ、尾矿ⅲ;所述精矿ⅰ、ⅱ、ⅲ作为合格产品;所述中矿ⅰ、ⅱ、ⅲ返回;所述尾矿ⅰ、ⅱ、ⅲ抛尾处理。最终精矿含二氧化钛大于46%,回收率大于67%。

14、采用上述技术方案后,本发明与现有技术相比具有以下有益效果。

15、1)风化型钛铁矿主要特点为:单体解离度高、含泥量大,大多以粘土包裹体形式存在,采用超声波耦合机械搅拌的方式将其分散,以达到取代磨矿的目的,降低能耗、节约成本;

16、2)超声预处理可脱除占原矿60~70%的矿泥,减少强磁选的入选量,且减少后序矿泥对选别的干扰;

17、3)矿泥部分进入摇床式皮带选矿机单独处理,可将矿泥中的二氧化钛回收利用,增加经济效益;

18、4)二段超声强力处理将强磁选后的钛粗精矿表面凹槽及缝隙中的粘土矿物脱除,同时对被粘土矿物包裹紧实的钛铁矿起到解离作用,为后序选别起到增益效果,提高精矿品位;

19、5)选别工艺不涉及磨矿环节,物料始终保持原粒度,避免过磨产出的细微粒,无需考虑这一部分的回收,极大提高了精矿的回收率。

20、下面结合附图对本发明的具体实施方式作进一步详细的描述。

技术特征:1.一种全风化型钛铁矿超声耦合选别工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种全风化型钛铁矿超声耦合选别工艺,其特征在于,步骤(1)和步骤(4)中所述超声波耦合机械搅拌处理参数控制:超声波功率为600~2000w,频率为20~40khz,时间10~30min,搅拌转速1500~2500r/min。

3.根据权利要求1所述的一种全风化型钛铁矿超声耦合选别工艺,其特征在于,步骤(2)中所述细泥摇床为摇床式皮带选矿机,倾角为5~20°,皮带速度500~2000mm/min,矿浆浓度10~20%。

4.根据权利要求1所述的一种全风化型钛铁矿超声耦合选别工艺,其特征在于,步骤(3)中强磁选采用的磁选机为周期脉动式高梯度磁选机,强磁背景场强0.8~1.2t,脉动冲程5~8mm,脉动冲次180~240次/min,矿浆流速7~10cm/s,抛尾产率占原矿15~20%。

5.根据权利要求1所述的一种全风化型钛铁矿超声耦合选别工艺,其特征在于,步骤(4)中分级摇床重选的粒级分为-0.45mm~+0.2mm、-0.2~+0.074mm、-0.074mm;矿浆浓度为20~30%,坡度1~4°,冲程10~20mm,冲次250~350次/min。

6.根据权利要求5所述的一种全风化型钛铁矿超声耦合选别工艺,其特征在于,所述步骤(5)为:

技术总结本发明公开了一种全风化型钛铁矿超声耦合选别工艺,采用超声波耦合机械的方式将风化钛铁矿中的矿泥脱除绝大部分,减少后序作业的入选量,矿泥单独进入摇床式皮带选矿机,是一种针对细泥的重选设备,提高产品整体的回收率;脱泥后的沉砂进入强磁选作业,抛除大量非磁性矿物,减少对重选的影响;强磁粗精矿再次进行超声波强化处理,脱除矿物颗粒表面凹槽及缝隙中的顽固矿泥,提高精矿品位;在处理完成后进行粒度分级进入摇床重选作业,获得精矿品位46%以上,回收率67~72%的产品指标。本发明可代替磨矿环节,避免过磨现象,工艺流程简单,节约成本,提高回收效率,增加产品经济效益,具有广阔的应用前景。技术研发人员:张兴志,阴树标,李明晓,张汉平,李瑛娟,蒋国祥,段丽萍,康佳伟,温旭杰,雷霆受保护的技术使用者:昆明理工大学技术研发日:技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240725/133964.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表