一种基于图像识别的口腔种植体外形尺寸检测设备的制作方法

- 国知局

- 2024-07-29 10:59:31

本发明涉及口腔种植体的外形尺寸检测,特别是一种基于图像识别的口腔种植体外形尺寸检测设备。

背景技术:

1、口腔种植体一般是以纯钛或者以钛作为主材料。口腔种植体的主流的加工方法为切削、冲压或者3d打印等方式。其中,采用3d打印方式生产的口腔种植体虽然在原材料的使用上比较经济,产品的尺寸精度较高,但是产品的强度不高,无法真正的满足口腔种植体的长时间使用需求。为了保证口腔种植体的使用强度,现有的口腔种植体生产方法多是采用切削方式和冲压方式。

2、在口腔种植体的切削加工方面,本领域技术人员通过切削机构对口腔种植体的原料金属进行切削加工,在切削过程中会产生大量的金属碎削,这样不但会增加产品制造过程的成本(通常的原材料钛和钛合金价格都很贵),而且还会存在一定的危险性,并且通过切削加工实现的小直径的口腔种植体,在外形尺寸的精度控制上并不稳定,容易受到外界因素的影响。

3、在口腔种植体的冲压加工方面,本领域技术人员公开了一种制备口腔种植体的塑性成型模具及方法的专利,该专利的公开号为:cn113751598a;该专利利用成型凹模和成型凸模相互配合,通过成型凸模冲压成型凹模内的口腔种植体胚料的方式实现口腔种植体的冲压加工过程,同时在成型凹模的内侧壁上设置有多个微观凸起,用以在口腔种植体的外表面形成微观孔洞;从而实现提高产品的成本率以及降低产品的加工成本的效果;然而,冲压加工过程容易受到传动误差的影响,同样无法保证小直径的口腔种植体的外形尺寸精度。

4、因此,切削加工方式和冲压加工方式都无法像3d打印方式那样保证口腔种植体的外形尺寸精度,也就是说,切削加工方式和冲压加工方式所生产的小直径口腔种植体会存在着一定的不合格产品,而口腔种植体的体积较小,用人眼识别的方式无法准确高效的分辨成品和废品之间的尺寸差距,因此本领域技术人员需要一种能够在口腔种植体切削成型和冲压成型后自动识别并挑出次品的设备,从而满足小直径口腔种植体的批量生产需求。

技术实现思路

1、本发明的目的是为了解决上述问题,设计了一种基于图像识别的口腔种植体外形尺寸检测设备。

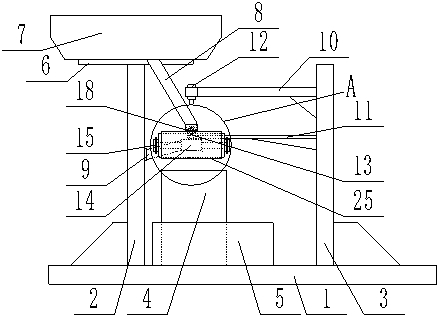

2、实现上述目的本发明的技术方案为,一种基于图像识别的口腔种植体外形尺寸检测设备,包括底座,所述底座的上表面安装立柱一、立柱二、成品箱和废品箱,所述废品箱位于所述立柱一和所述立柱二之间,所述成品箱位于所述废品箱的前方或者后方,所述立柱一的上端设有承载板,所述承载板上安装料盒,所述料盒的尺寸大于所述承载板的尺寸,所述料盒上设有导料管,所述导料管的一端开口穿过所述料盒的下表面与所述料盒的内腔连通,所述导料管内腔截面的尺寸与口腔种植体的尺寸相匹配,所述料盒内的口腔种植体能够逐一的进入所述导料管并沿着所述导料管的长度方向排列,所述导料管的另一端开口处安装下料开关,所述立柱一的侧面上设有曲柄,所述曲柄位于所述立柱一和所述立柱二之间,所述曲柄上安装承接传送单元,所述导料管的另一端开口贴近所述承接传送单元的上表面,所述下料开关能够控制所述导料管内的口腔种植体逐一的落在所述承接传送单元的上表面,所述承接传送单元能够将若干所述口腔种植向所述底座的前方或者所述底座的后方输送,所述立柱二上设有支架一和支架二,所述支架一位于所述承接传送单元上表面中心区域的上方,所述支架二位于所述承接传送单元上表面中心区域的下方,所述支架二的位置与所述支架一的位置对应,所述支架一上安装摄像头,所述摄像头的镜头向下对着所述承接传送单元的上表面,所述摄像头能够采集所述承接传送单元上表面中心区域的口腔种植体图像,所述支架二上安装高压气嘴,所述高压气嘴的气流喷射方向指向所述承接传送单元的上表面中心区域,所述高压气嘴通过软管连接高压气泵,所述废品箱的位置与所述承接传送单元上表面中心区域的位置对应,所述导料管的另一端开口位于所述支架一的后方时,所述成品箱位于所述废品箱的前方,所述导料管的另一端开口位于所述支架一的前方时,所述成品箱位于所述废品箱的后方,所述摄像头能够逐一采集经过其下方的口腔种植体的图像并将图像传输给主机,所述主机采用深度卷积神经网络对图像中的口腔种植体的形状和尺寸进行识别比对并根据结果控制高压气泵的启停。

3、所述承接传送单元包括横梁,所述横梁的长度方向是由底座的前方指向所述底座的后方,所述横梁左侧面的中间位置与所述曲柄固定连接,所述横梁的前端安装主动辊,所述横梁的后端安装从动辊,所述主动辊和所述从动辊通过传送带连接并形成传送结构,所述传送带的外表面设有若干放置槽,若干所述放置槽沿着所述传送带的长度方向等距离的分布在一条直线上,所述放置槽的尺寸与口腔种植体的尺寸相匹配,所述导料管的另一端开口的位置与所述放置槽的位置对应,所述放置槽内腔的底面上设有气孔,所述气孔与所述传送带的内表面连通,所述摄像头的镜头对着所述传送带上表面的一个放置槽,所述高压气嘴位于传送带所包围的区域内,所述高压气嘴的气流喷射方向指向一个所述放置槽的气孔。

4、所述主动辊和所述从动辊之间的距离值要小于所述底座前表面和底座后表面之间的距离值,所述放置槽的尺寸与口腔种植体的尺寸相匹配,所述放置槽的长度方向与所述传送带的长度方向垂直或者平行,所述导料管另一端开口的长度方向与所述放置槽的长度方向平行。

5、所述主动辊在电机的驱动下实施周期性转动,所述主动辊每个转动周期驱动所述传送带移动的距离值等于相邻的两个所述放置槽之间的距离值,所述导料管另一端开口和所述摄像头之间的距离值为相邻的两个所述放置槽之间的距离值的整数倍,当所述主动辊停止转动时,所述导料管另一端开口处的下料开关在主机的控制下开启。

6、所述下料开关包括挡板,所述挡板为长条形板件,所述挡板的两端均向上弯折形成挡边,所述挡板的上表面设有滑槽,所述滑槽的两端分别与两个挡边衔接,所述滑槽的长度方向与所述挡板的长度方向保持一致,所述导料管另一端开口插入所述滑槽形成活动连接,所述挡板能够在所述导料管的另一端开口处沿着所述滑槽的长度方向滑动,所述滑槽内设有下料孔,所述下料孔的靠近所述滑槽的一端,所述下料孔的位置与所述导料管另一端开口的位置相匹配,当所述导料管另一端开口与所述挡板一端的挡边贴合时,所述导料管的另一端开口能够与所述下料孔对接,所述下料开关处于开启状态,空腔种植体能够通过下料孔掉落到下方的所述放置槽内,当所述导料管另一端开口与所述挡板另一端的挡边贴合时,所述导料管另一端开口完全被所述挡板封堵,所述下料开关处于关闭状态,所述挡板一端的挡边上安装永磁体,所述导料管另一端开口的侧表面上安装电磁铁,所述电磁铁的位置和所述永磁体的位置对应,所述永磁体的磁场方向固定不变,所述电磁铁的磁场方向能够在电源的控制下改变,当所述电磁铁的磁场方向与所述永磁体的磁场方向一致时,所述电磁铁和所述永磁体相互吸引,所述导料管的另一端开口与所述挡板一端的挡边贴合,当所述电磁铁的磁场方向与所述永磁体的磁场方向相反时,所述电磁铁和所述永磁体相互排斥,所述导料管的另一端开口与所述挡板另一端的挡边贴合。

7、所述放置槽的内表面粘贴有缓冲层,所述缓冲层是采用柔性材料构成的。

8、所述废品箱的上端开口靠近所述传送带下表面的中心区域,所述成品箱的上端开口靠近所述传送带下表面的一端或者所述传送带下表面的另一端,所述主机为电脑主机或者工控机。

9、所述废品箱和所述成品箱内均设有导向板,所述导向板的一边缘与所述废品箱内腔的一侧面或者所述成品箱内腔的一侧面固定连接,所述导向板的另一边缘以倾斜向下的方式指向所述废品箱内腔的另一侧面或者所述成品箱内腔的另一侧面,所述导向板的另一边缘与所述废品箱内腔的另一侧面或者所述成品箱内腔的另一侧面之间的距离值要大于口腔种植体的尺寸值,所述导向板的上表面铺设有弹性材料层。

10、所述导向板的一边缘和所述导向板的另一边缘均靠近所述成品箱的上端开口或者所述废品箱的上端开口,所述导向板一边缘的位置要高于所述导向板另一边缘的位置。

11、所述主机的视频输入通过视频总线连接所述摄像头并接收所述摄像头采集的图像,所述主机的控制输出通过信号线连接所述电磁铁的电源端并控制所述电磁铁的电源开启、关闭以及改变电流方向,所述主机的控制输出还分别通过信号线连接所述高压气泵的控制端和所述主动辊电机的控制端。

12、与现有技术相比,本发明具有以下有益效果:

13、1、本发明利用图像识别的方式对口腔种植体的外形尺寸进行识别,进而自动判断加工成型的口腔种植体是否合格,无需工作人员用肉眼识别口腔种植体的外形尺寸,大幅度的降低了工作人员的工作强度,同时也规避了肉眼识别过程中存在的缺陷;

14、2、本发明通过高压气流吹动的方式将不合格的口腔种植体从放置槽内吹出来,让不合格的口腔种植体掉落到废品箱中,从而实现不合格产品的自动化挑选过程,保证产品出场的合格率;

15、3、本发明利用电磁铁和永磁体的相互配合,控制挡板在导料管另一端开口处实施往复滑动,进而实现导料管另一端开口的开启和封闭过程,保证导料管内的口腔种植体能够逐一的通过导料管的另一端开口并下放到对应的放置槽中。

本文地址:https://www.jishuxx.com/zhuanli/20240725/134247.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表