一种重介质溶液悬浮选煤设备的制作方法

- 国知局

- 2024-07-29 11:08:14

本发明涉及一种煤炭选煤设备,尤其是涉及一种重介质溶液悬浮选煤设备。

背景技术:

1、煤至今仍为我国不可或缺的基础化石能源。现阶段重介质选煤技术是原煤选煤工业生产中的常用技术,主要是用密度大于水,并介于煤和矸石之间的重液或重悬浮液作介质,实现分选的一种重力选煤方法。依所用介质不同,可分为重液选煤和重悬浮液选煤两大类。重液是指某些无机盐类的水溶液和高密度的有机溶液,如氯化铁、氯化锰、氯化钙、氯化钡和三氯乙烷、四氯化碳、五氯乙烷或二溴乙烷,最终多以腐蚀性强、危害健康、回收困难、价格昂贵以及存在二次污染而极少采用。重悬浮液是由高密度固体微粒,如重晶石粉、硅铁粉、磁铁粉矿,与水配制成具有一定密度呈悬浮状态的两相流体。当原煤给入充满这种悬浮液的分选机后,小于悬浮液密度的煤上浮,大于悬浮液密度的矸石(或中煤)下沉,实现按密度分选。

2、现有的重介质选煤设备通常包括重介质浅槽分选设备、重介质提升轮式分选设备、重介质旋流器。

3、重介浅槽分选设备的分选是以阿基米德原理为基础的,原煤与重介质悬浮液在分选机内混合,由于密度的差异,煤浆在水平流和上升流的作用下,密度较小的浮物被运送至溢流堰排出,而密度较大的沉物落入槽底,由刮板输送机刮到排料口排出。这2种液流对分选的好坏都有十分重要的影响。一般来说,悬浮液的稳定性由上升流流速的大小决定,入料粒度下限由水平流流速的大小决定,通常入料粒度下限6mm已是极限,多用于13mm或25mm粒径以上的选煤。

4、提升轮式重介质分选机一般包括立轮式和斜轮式,多需要经过筛分的煤进入重介质悬浮液槽体进行分选,其原理主要是调节悬浮液的密度,使小于悬浮液密度的精煤浮出水面,由排煤轮刮出,密度大于悬浮液的矸石和高灰分煤则经过矸石排料刮板刮出至溜槽排出,此设备体积大,占地面积广,其也需要对煤粒径进行分级分选,若进行多级分选则需要投资较大,常规多用于13mm粒级以上的分选。

5、对6mm以下煤粒分选,往往需要采用重介质旋流器等设备。

6、重介质旋流器是一种利用强于重力几十倍甚至几百倍的离心力场选煤的分选机,对粒径分级较严格,一般用于分选粒径1.5mm-13mm的煤粒,而在低于1.5mm的粗煤泥,多采用螺旋分选机,或甚至煤泥采用板框压滤机实现原煤的洗选。

7、由上可知,现有选煤设备无法以较低投资、有效实现多种粒级煤料和渣料的彻底分离,同时有效分离原煤中的各组份,实现煤料和煤矸石渣料以及腐殖质肥的精细化分组分利用。

8、另一方面,煤矸石为煤工业中的大宗固体废弃物,堆存过程中占地面积巨大,不仅会产生安全隐患,而且严重污染生态环境;即使按现在环保部门认可的各煤矿普遍采用的煤矿征地堆埋煤矸石后通过人工推土以30元/吨煤矸石覆土后种植植物,也依然会存在挤占耕地林地,浪费煤矸石中可贵的有机资源和粘土资源的问题,同时二次污染地下水土也不可避免。究其原因是现有选煤方法方式无法有效大宗分组分利用,或大宗利用因现有设备及方法产生二次污染和无法有效分离彻底、或分离彻底会致使投资大、运行成本高、无经济性等。

9、综上所述,现有重介质选煤设备均无法有效彻底分离原煤各组分,无法实现多种粒级煤料和煤矸石渣料以及煤矸石中有机质的有效分离,需要结合多种设备实现多粒级煤料和渣料的粗分离,且产生大量无法分离彻底的低热值煤矸石,不仅浪费有限的资源,而且需要投资占地面积大、运行能耗高、成本高的多种设备共同处置。

技术实现思路

1、本发明所要解决的技术问题是,克服现有技术存在的缺陷,提供一种投资少、占地面积小、能耗低、运行成本低,且不产生二次污染的实现将原煤煤料中煤与干净矸石渣料以及煤矸石中的有机腐殖质分离且分离效果好的重介质溶液选煤设备及方法。

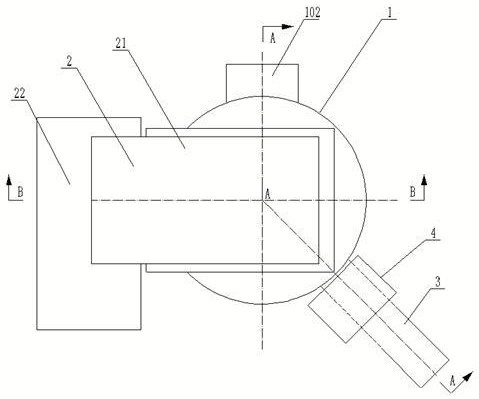

2、本发明解决其技术问题所采用的技术方案是:一种重介质溶液悬浮选煤设备,主要包括重介质溶液悬浮选煤罐,所述重介质悬浮选煤罐的底部中心设置有旋转散料盘、底部侧面设置有渣料卸料口,罐体侧壁上设有进料口、罐体顶部设有煤料出口,罐内侧壁进料口下方设有第一级重介质溶液喷射冲荡装置,罐内底部旋转散料盘外环形布设有第二级重介质溶液喷射冲荡装置;重介质悬浮选煤罐内盛有密度为1.35~1.7g/cm3的重介质溶液,块粒状煤料或煤矸石料从罐体侧壁上进料口落入罐内的重介质溶液中,经罐内进料口下方布设的第一级重介质喷射冲荡实现煤料、渣料第一次悬浮分散分离,分散物料中的块粒状煤料冲荡上浮,块粒状渣料下沉至罐内底部中心的旋转散料盘上,被旋转散料盘抛散并被环形布设的第二级重介质喷射冲荡实现残碳、渣料第二次悬浮分散分离,渣料中的残存碳粒被冲荡上浮,抛散向罐内周边的渣料经底部侧面的渣料卸料口排出,罐内重介质溶液中冲荡上浮或悬浮的块粒状煤料被罐体上部的煤碳提取装置收集。

3、进一步,所述密度为1.35~1.7g/cm3的重介质溶液优选不燃、无毒、无异味、不含氟氯硫磷碱和重金属等有害元素及有机污染物的重介质溶液。

4、进一步,所述重介质溶液悬浮选煤设备还设有煤碳提取装置、渣料提取装置、重介质循环喷射装置;

5、所述煤碳提取装置包括含水煤料的提取机构、出煤机构;还可设置煤料沥水机构、煤料废液收集机构;所述煤碳提取装置的进料端与重介质溶液悬浮选煤罐的煤料出口相连或与位于重介质溶液悬浮选煤罐内;所述煤料经过煤料提取机构提取、分离或由煤料提取机构提取、分离并通过煤料沥水机构沥水分离,煤料分离液进入重介质溶液悬浮选煤罐罐内和/或煤料废液收集机构,煤料由出煤机构收集。所述煤碳提取机构为链板输送机、链板扒料机、离心脱水机、刮板输送机、滤斗提升机、滚轮扒料机中的一种或两种以上;所述煤料沥水机构为振动筛、固定筛网或筛板、滚筒筛、圆盘筛、带式过滤机或离心脱水机中的一种;所述煤料废液收集机构包括用于废液收集的废液槽或废液斗;所述出煤机构为溜槽或皮带输送机或螺旋输送机等现有常用设备。

6、所述渣料提取装置包括含水渣料提升机构、出渣机构,还可设置渣料沥水机构和渣料废液收集机构,所述渣料提升机构的进料口与重介质溶液悬浮选煤罐的渣料卸料口相连;所述渣料经过渣料提升机构提取、分离或由渣料提取机构提取粗分离后由渣料沥水机构沥水分离,渣料分离液由重介质溶液悬浮选煤罐罐内和/或渣料废液收集机构收集,渣料由出渣机构收取。所述渣料提升机构为螺旋输送机、滤斗提升机、刮板输送机、链板扒料机中的一种;所述渣料沥水机构为振动筛、滚筒筛、圆盘筛、带式过滤机或离心脱水机中的一种;所述渣料废液收集机构包括用于废液收集的废液槽或废液斗;所述出渣机构为溜槽或皮带输送机或螺旋输送机或煤仓等现有常用设备。

7、所述重介质循环喷射装置主要包括至少一台泵及流体颗粒物富集分离机构。所述流体颗粒物富集分离机构设有流体进料口、富集粗颗粒物流体出口和细颗粒物流体出口,所述重介质循环喷射装置的流体进料口与重介质溶液悬浮选煤罐上部通过管道或凹槽相连,或流体颗粒物富集分离机构位于重介质溶液悬浮选煤罐内,细颗粒物流体出口通过泵与重介质溶液悬浮选煤罐的第一级重介质溶液喷射冲荡装置、第二级重介质溶液喷射冲荡装置的进液管分别相连通;富集粗颗粒物流体出口与重介质溶液悬浮选煤罐或煤炭提取装置的沥水机构或单独的沥水机构相连,用于将富集粗碳颗粒回收;所述的流体颗粒物富集分离机构优选具有较大面积的滤网或振动滤网或振动滤筛或具有粗分离格栅。

8、进一步,所述重介质溶液悬浮选煤设备还设有碳末提取装置;所述碳末提取装置包括布料机构、振动沥水机构、废液收集机构、碳末排出机构,所述碳末提取装置的布料机构与重介质循环喷射装置的富集粗颗粒物流体出口、及煤碳提取装置的废液收集机构出口通过管道或连接在管道上的泵相连通,碳末提取装置的布料机构将废液中的碳末通过振动沥水机构分离提取,提取的碳末由碳末排出机构排出,碳末废液由碳末提取装置的碳末废液收集机构收集;所述碳末提取装置的布料机构还可与渣料提取装置的渣料废液收集机构的原液废液出口相连,回收渣料提取装置中带出的原液。

9、进一步,所述重介质溶液悬浮选煤设备还设有废液净化/腐殖质泥回收装置,所述废液净化/腐殖质泥回收装置包括一至多个废液进口、滤室、净液出口、腐殖质泥排出机构,废液净化/腐殖质泥回收装置的废液进口与渣料提取装置、碳末提取装置的废液收集机构出口分别通过管道或连接在管道上的泵相连通;废液净化/腐殖质泥回收装置的净液出口通过管道或连接在管道上的泵与重介质悬浮选煤罐连通直接回用或与重介质溶液调补装置的进液口通过管道或连接在管道上的泵相连通。

10、进一步,所述重介质溶液悬浮选煤设备还设有重介质溶液调补装置;所述重介质溶液调补装置包括重介质溶液桶、加料机构及搅拌机构,所述重介质溶液桶设有净化液进口、进水口、加料口、搅拌口、一个以上出液口,所述净化液进口与废液净化/腐殖质泥回收装置的净液出口通过管道或连接在管道上的泵相连通;所述出液口与重介质溶液悬浮选煤罐罐体或重介质循环喷射装置通过连接在管道上的泵相连通;重介质溶液桶的加料口与加料机构相连通;重介质溶液调补装置的搅拌机构通过搅拌口对重介质溶液桶内的重介质搅拌,所述进水口用于加入清水配液。

11、所述重介质溶液调补装置的加料机构采用加料口人工上料或通过螺旋输送机或皮带输送机或皮带称或常用的其他拆包加料装置;所述搅拌机构可以采用常规搅拌装置,也可采用循环泵打循环搅拌,即出液口与搅拌口通过管道和循环泵的进口和出口相连通。

12、进一步,所述重介质溶液悬浮选煤设备还设有清水储送冲洗装置,所述清水储送冲洗装置包括储送水箱、清水泵和一组以上喷管或喷枪或喷枪组;所述储送水箱设有进水口和出水口;所述喷管或喷枪或喷枪组分别安装在煤碳提取装置和/或渣料提取装置和/或碳末提取装置上,用于清洗煤料和/或渣料和/或碳末,回收重介质,喷管或喷枪或喷枪组喷洗水分别由煤碳提取装置和/或渣料提取装置和/或碳末提取装置的废液收集机构收集;所述储送水箱的进水口与外接水源连通,出水口与清水泵的进口相连,所述清水泵的出口分别与重介质溶液调补装置的进水口、煤碳提取装置上的喷管或喷枪或喷枪组、渣料提取装置上的喷管或喷枪或喷枪组、碳末提取装置上的喷管或喷枪或喷枪组通过管道或管道阀相连通,用以调节或回收重介质。

13、进一步,所述重介质溶液调补装置还设有升温机构,所述升温机构为设于重介质溶液桶周围的电磁感应线圈或位于重介质溶液桶内的电加热器,以升温提高重介质溶解度。

14、进一步,所述重介质溶液喷射冲荡装置还可设置气力冲悬装置,所述气力冲悬装置与重介质溶液悬浮选煤罐底部或侧部的气力冲悬口相连通,用于对重介质溶液进行气力冲悬;所述气力冲悬口可与第一级重介质溶液喷射冲荡装置和/或第一级重介质溶液喷射冲荡装置的进口连通。

15、进一步,所述重介质溶液悬浮选煤设备,还设有原煤预处理装置,所述原煤预处理装置与重介质溶液悬浮选煤罐的进料口相连通,预处理后的原煤或煤矸石送入重介质溶液悬浮选煤罐中;所述原煤预处理装置包括筛分机构和/或选择性破碎机构,所述筛分机构与选择性破碎机构进口相连,将煤矸石按粒度分级破碎,选择筛上和/或筛下物料进行选择性破碎或破碎至<150mm的粒级,优选<25mm粒级;所述筛分机构采用振动筛、滚筒筛、滚轴筛中的一种或两种以上,所述选择性破碎机构为选择性对碳粒进行破碎的设备,包括现有常用破碎机或具有机器视觉选择性破碎大碳粒的智能选矿机,优选具有可调破碎力度的反击式或重锤式破碎机。

16、进一步,所述原煤预处理装置还设有强磁选机构,用于在原煤进入重介质溶液悬浮选煤罐之前或分离后的渣料处分选去除有害物质,以分组分利用渣料;所述强磁选机构设于重介质溶液悬浮选煤罐的进料口前的筛分机构或传送皮带上或设于渣料提取装置出口的滤筛或传送皮带上。

17、进一步,所述废液净化/腐殖质泥回收装置还可设置废液缓冲罐,用以暂存碳末提取装置的废液收集机构的废液;所述废液缓冲罐进液口与碳末提取装置的废液收集机构的出液口和/或渣料提取装置的废液收集机构的出液口通过连接在管道上的泵或管道相连通,所述废液缓冲罐出口与废液净化/腐殖质泥回收装置的废液进口相连通。

18、进一步,所述重介质溶液悬浮选煤罐的罐体上还设有用于耐磨的衬板,主要包括钢制衬板、聚乙烯衬板、高分子聚乙烯衬板和聚氨酯衬板中的一种。

19、进一步,所述重介质溶液悬浮选煤设备还设有电控系统及支架,所述电控系统与重介质溶液悬浮选煤罐、煤碳提取装置、渣料提取装置、重介质循环喷射装置和碳末提取装置和/或重介质溶液调补装置和/或废液净化/腐殖质泥回收装置和/或清水储送冲洗装置和/或原煤预处理装置和/或气力冲悬装置电连接;所述重介质溶液悬浮选煤罐、煤碳提取装置、渣料提取装置、重介质循环喷射装置和碳末提取装置和/或重介质溶液调补装置和/或废液净化/腐殖质泥回收装置和/或清水储送冲洗装置和/或原煤预处理装置和/或气力冲悬装置固定或组合固定在支架上。

20、本发明重介质溶液悬浮选煤设备的工作技术原理是,通过原煤预处理装置处理后所得原煤进入密度为1.35-1.7g/cm3的重介质溶液中,利用煤料自身在重介质中的浮力以及第一级重介质溶液喷射冲荡装置直接从进料口处冲悬打散分离,使煤料直接悬浮或漂浮,沉底渣料落入位于装置底部中心的旋转散料盘抛散,并通过设于旋转散料盘周围的第二级重介质溶液喷射冲荡装置将抛散的残碳和渣料进行二次液力或气力冲悬,使沉底的渣料中的残碳悬浮或漂浮,残碳和煤料一起由煤碳提取装置提取,煤矸石渣料由渣料卸料口经渣料提取装置提取分离,作为资源化利用煤矸石的干净原料,上述经过冲荡悬浮和抛散二次冲荡悬浮,使渣料中含煤量大幅降低,选煤分离更彻底;采用碳末提取装置和/或重介质溶液调补装置和/或废液净化/腐殖质泥回收装置和/或清水储送冲洗装置有效回收重介质及水资源的同时,产出碳末和腐殖质泥,以简单设备彻底分离煤料和易于资源化利用的干净煤矸石,并有效分离煤工业污染物煤矸石中腐殖质成分,合理的资源化利用。

21、本发明重介质溶液悬浮选煤设备投资少,占地面积小,运行能耗低,成本低;操作简单,可有效分离原煤及煤矸石中的各类矿物组份,煤料、渣料,及煤矸石中的有机腐殖质分离效果好,基本可以达到彻底分离,可分别高效合理地资源化利用;无有害废渣、废水、废气排放,绿色环保。

本文地址:https://www.jishuxx.com/zhuanli/20240725/134700.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表