一种脱氧剂的制备方法与流程

- 国知局

- 2024-07-29 11:17:54

本发明涉及冶金,具体为一种脱氧剂的制备方法。

背景技术:

1、在钢水的冶炼过程中,钢液中含有大量氧,钢水在转炉内的氧百分含量为400-600×10-6,如果不将钢水中的氧百分含量降低到一定程度(比如80-100×10-6),将会严重影响钢材的质量和性能,所以必须采用脱氧剂对钢水进行脱氧。

2、现有的脱氧剂的制备方法,如cn101906509b一种炼钢用铝钙铁脱氧剂,具有以下问题:仅仅将原料按照各自所占的重量百分比混合搅拌后压制成型,制备过程缺乏对原料的质量的控制步骤:如缺乏对原料粒径的筛分预处理。

技术实现思路

1、本发明提供一种脱氧剂的制备方法,用以解决上述背景技术提出的技术问题。

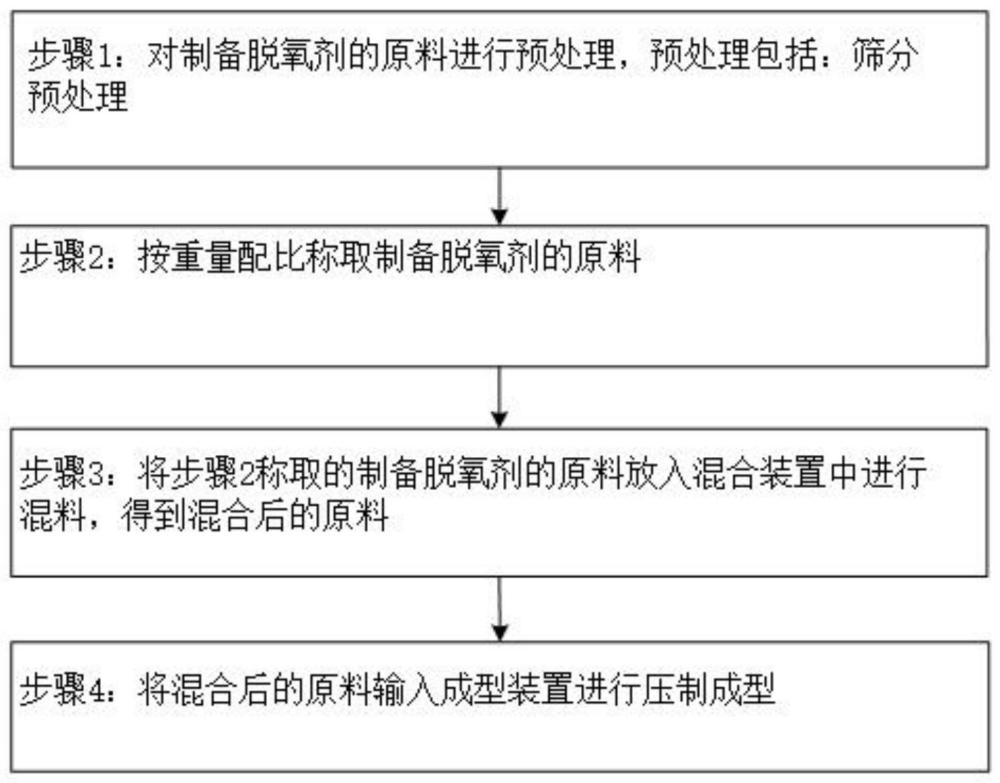

2、为解决上述技术问题,本发明公开了一种脱氧剂的制备方法,包括:

3、步骤1:对制备脱氧剂的原料进行预处理,预处理包括:筛分预处理;

4、步骤2:按重量配比称取制备脱氧剂的原料;

5、步骤3:将步骤2称取的制备脱氧剂的原料放入混合装置中进行混料,得到混合后的原料;

6、步骤4:将混合后的原料输入成型装置进行压制成型。

7、优选的,所述制备脱氧剂的原料包括:铝粉和还原铁粉。

8、优选的,筛分预处理使得每种脱氧剂的原料的粒径均为对应的预设粒径范围内。

9、优选的,步骤1之前还包括:获取铝粉和还原铁粉的重量份及密度,并基于下式获取铝粉和还原铁粉的粒径比:

10、

11、d1为铝粉的粒径,d2为还原铁粉的粒径;g1为制备脱氧剂所需铝粉的重量份;g2为制备脱氧剂所需还原铁粉的重量份;ρ1为铝粉的密度;ρ2为还原铁粉的的密度,e为自然常数。

12、优选的,步骤2与步骤3之间还包括:

13、步骤201:基于铝粉和还原铁粉的密度和重量份,确定铝粉和还原铁粉的目标体积比;

14、步骤202:基于第一检测系统对混合后的原料的进行w次取样,并进行堆积密度检测;

15、步骤203:基于第一检测系统、堆积密度计算铝粉和还原铁粉的实际等效体积比;

16、步骤204:当铝粉和还原铁粉的实际等效体积比不在目标体积比的预设范围内,进行预警;

17、第一检测系统包括:

18、柱形检测容器,柱形检测容器内下端设置称重装置;

19、第一采集装置,用于检测柱形检测容器中料位信息,柱形检测容器横截面均匀划分为若干料位检测区域,每个料位检测区域均通过一个第一采集装置采集料位;

20、第一控制装置,将一定重量的混合后的原料倒入柱形检测容器中并摊铺,倒入并摊铺完成后第一控制装置控制称重装置和第一采集装置工作,第一控制装置基于称重装置和第一采集装置计算混合后的原料的堆积密度;

21、

22、ei为第i次取样混合后的原料的堆积密度;mik为第i次取样混合后的原料的检测时称重装置检测值;π取值为3.14;s为柱形检测容器的横截面积;ln为自然对数,e为自然常数;hi为第i次取样混合后的原料的检测时的所有的第一采集装置的平均检测值;n为第一采集装置的总数量;ni1为第i次取样混合后的原料的检测时的实际检测值大于hi的第一采集装置的总数量;ni2为第i次取样混合后的原料的检测时的实际检测+值小于hi的第一采集装置的总数量;

23、第二计算模块,用于计算铝粉和还原铁粉的实际等效体积比:

24、

25、第i次取样混合后的原料的铝粉和还原铁粉的实际等效体积比,ρ1为铝粉的密度;ρ2为还原铁粉的的密度,k为混合的原料的孔隙率。

26、优选的,成型装置包括:

27、压制箱,压制箱上端连接有升降驱动件,升降驱动件下端的升降端连接有水平板,水平板下端中部嵌设上模具,固定板固定连接在压制箱内下端,固定板上端设置放置凹槽,下模具放置于放置凹槽内,下模具设置若干用于放置待压制的原料的第一凹槽,上模具设置与第一凹槽对应的第二凹槽。

28、优选的,步骤3和步骤4之间还包括对混合后的原料进行预压制测试,对混合后的原料进行预压制测试包括:

29、步骤s41:获取压制成型的产品的目标重量范围,以及获取与混合后的原料的材料参数匹配的第一压制力;

30、步骤s42:加入混合后的原料至若干第一凹槽,每个第一凹槽加入不同第一重量的混合后的原料,以第一压制力对混合后的原料进行压制测试,得到测试成型产品;第一重量位于目标重量范围内;

31、步骤s43:对测试成型产品进行质量检测,获取质量检测参数,基于质量检测参数获取每个第一重量的压制评估值;

32、

33、ty为第y个第一重量的压制评估值;my为第y个第一重量对应的第一凹槽得到的成型产品的重量;my0为第y个第一重量;qyx为第y个第一重量对应的第一凹槽得到的成型产品的第x个质量参数的实际检测值;qyx为成型产品的第x个质量参数的目标值;ωx为成型产品的第x个质量参数的评估权重;f为质量参数的总数量;α1为重量评估权重;α2为质量评估权重。

34、优选的,成型装置还包括:

35、若干组夹紧组件,沿着放置凹槽周侧均布,夹紧组件与水平板连接;

36、若干驱动结构,与若干夹紧组件一一对应,驱动结构连接在水平板下端,驱动结构用于驱动夹紧组件夹紧下模具外侧壁;

37、若干安全组件,沿着放置凹槽周侧均布,安全组件与水平板连接;

38、若干配合结构,与若干安全组件一一对应配合,第二驱动结构连接在水平板下端。

39、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

40、与现有技术对比,本发明具备以下有益效果:

41、本发明在混合前,将制备脱氧剂的原料进行筛分预处理,保证制备脱氧剂的原料粒径均合适,从而保证制备脱氧剂的原料混合时的混合效果,从而保证最终制备的脱氧剂的质量。

技术特征:1.一种脱氧剂的制备方法,其特征在于:包括:

2.根据权利要求1所述的一种脱氧剂的制备方法,其特征在于:所述制备脱氧剂的原料包括:铝粉和还原铁粉。

3.根据权利要求1或2所述的一种脱氧剂的制备方法,其特征在于:筛分预处理使得每种脱氧剂的原料的粒径均为对应的预设粒径范围内。

4.根据权利要求2所述的一种脱氧剂的制备方法,其特征在于:步骤1之前还包括:获取铝粉和还原铁粉的重量份及密度,并基于下式获取铝粉和还原铁粉的粒径比:

5.根据权利要求2所述的一种脱氧剂的制备方法,其特征在于:步骤2与步骤3之间还包括:

6.根据权利要求1所述的一种脱氧剂的制备方法,其特征在于:步骤1-步骤4基于制备系统执行,制备系统包括:

7.根据权利要求6所述的一种脱氧剂的制备方法,其特征在于:成型装置(5)包括:

8.根据权利要求7所述的一种脱氧剂的制备方法,其特征在于:步骤3和步骤4之间还包括:对混合后的原料进行预压制测试,对混合后的原料进行预压制测试包括:

9.根据权利要求7所述的一种脱氧剂的制备方法,其特征在于:成型装置(5)还包括:

10.根据权利要求6所述的一种脱氧剂的制备方法,其特征在于:混合装置(3)包括:

技术总结本发明提供了一种脱氧剂的制备方法,涉及冶金技术领域,包括:步骤1:对制备脱氧剂的原料进行预处理,预处理包括:筛分预处理。步骤2:按重量配比称取制备脱氧剂的原料;步骤3:将步骤2称取的制备脱氧剂的原料放入混合装置中进行混料,得到混合料;步骤4:将混合料输入成型装置进行压制成型。筛分预处理使得每种脱氧剂的原料的粒径均为对应的预设粒径范围内,保证混合效果,本发明还通过对混合后的原料进行检测保证混合效果,以及批量压制前对混合后的原料进行预压制测试以确定单次压制合适重量的混合后的原料,本发明综合上述制备过程中多方面的对原料的质量控制步骤,保证了最终成型的脱氧剂的质量。技术研发人员:沈远亮受保护的技术使用者:武汉金钢新材料有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240725/135584.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表