一种保留高岭石结构的煤矸石低温焙烧-磁选提取铁的方法

- 国知局

- 2024-07-29 11:34:31

本发明属于煤矸石固废资源综合利用,具体地说,涉及一种保留高岭石结构的煤矸石低温焙烧-磁选提取铁的方法。

背景技术:

1、煤矸石是指煤炭开采和洗选过程排放的固体废物,约占煤炭产量的10%~20%,是我国堆存量和年排放量最大的工业固体废物之一。煤矸石的主要化学成分是al2o3、sio2,另外还含有fe2o3、cao、mgo等组分,部分煤矸石伴生微量稀有元素。其矿物组成一般为黏土矿物、硫化铁、勃姆石等。煤矸石大量堆积,不仅占用土地、危害环境、诱发地质灾害,也造成了巨大的资源浪费。

2、我国的煤系地层及煤层中赋存大量的高岭岩资源,生产过程中,高岭岩以夹矸或顶底板的形式采出,经选煤厂分选以煤矸石的形式排出。高岭土已被广泛应用于造纸、陶瓷、橡胶、化工、涂料、医药和国防等几十个行业。工业部门大多对高岭土的白度都有一定的要求,而影响煤矸石中高岭土煅烧白度的最主要因素之一就是铁杂质。铁作为煤矸石中常见的显色杂质,会以不同程度的灰色、绿色、褐色、粉红色等影响煅烧煤矸石的白度。因此,铁是降低煤矸石综合利用价值的有害物质,制约了煤矸石的高附加值利用。

3、煤矸石中含铁矿物主要为黄铁矿,特别在南方的煤矿,黄铁矿含量更高。从煤矸石提取铁主要有物理法和化学法两大类。浮选、重选适用于含铁量高且集中、分离要求相对低的情况;赤铁矿、黄铁矿之类的铁杂质磁化率低,而常规磁选机因为受磁性材料磁饱和极限和功耗的限制,其磁感应强度不能超过2t,提取铁的效果差;高梯度磁选法不能有效俘获亚微米尺寸的磁性颗粒;超导磁选成本高。化学法主要通过相应的化学反应,使煤矸石中的铁转化为预期形态,最终经过一系列反应,使铁从煤矸石中分离制备相应产品。目前煤矸石提取铁一般使用强酸浸出,该方法存在能耗高、试剂有效利用率低、成本高、污染大和效率低等的问题;氯化焙烧法,设备腐蚀严重、反应温度高;并且以上两种化学方法,都将破坏煤矸石中高岭石的结构。

4、cn114229890a公开一种利用磁选在煤矸石中提取铁钛的方法,该方法先将煤矸石预处理得到含有氧化钛的氧化铁粗矿,以除去煤矸石中原有的铝和硅;再将含有氧化钛的氧化铁粗矿进行破碎研磨至粒径≤2mm,然后将破碎研磨后的氧化铁粗矿与碳混合均匀,高温煅烧得到含金属铁的矿物;再将含金属铁的矿物磨细,以使铁粉与氧化钛分散开,再利用磁选机对磨细的含金属铁的矿物进行磁选,以将铁粉选出;最后将剩余的固体灼烧以去除多余的碳粉,得到氧化钛。但是该方法所述预处理,温度高、试剂消耗大、操作复杂,具体包括:首先对煤矸石进行除碳除硫处理,然后加入0.6~1.5倍煤矸石质量的碳酸钠,在820~840℃下,活化热处理50~120min;再将所述活化矿物溶解于80~90℃的水中,将溶渣溶解于强稀酸中,得到富含铁、铝离子的上清液;将所述上清液ph调节至7~8以使铁离子生成氢氧化铁沉淀、铝离子生成氢氧化铝沉淀;抽滤所述上清液,取固相并加入至氢氧化钠溶液中,以使所述氢氧化铝沉淀溶解形成铝酸钠溶液;将所述铝酸钠溶液抽滤、水洗、烘干、煅烧,才能最终得到含有氧化钛的氧化铁粗矿。该方法中铁元素经过矿物铁、离子铁、氢氧化铁、氧化铁、单质铁等复杂转化,才得以选出;煤矸石中高岭石的结构被完全破坏;含有氧化钛的氧化铁粗矿经过1100~1300℃、90~180min的高温煅烧(可能发生熔融结块),需要再次研磨,煅烧和研磨的能耗高。

5、cn111020094a公开了一种利用煤矸石回收铁的方法,包括以下步骤:s1、将煤矸石矿粉置于密闭的还原炉内,并向还原炉内通入火炬气,进行加热还原,获得还原料。s2、对还原料研磨处理后,进行磁选,获得磁选精矿和磁选尾矿;磁选精矿为铁精矿,磁选尾矿为氧化铝富集矿。但该方法加热还原的温度高(900~1200℃)、加热时间长(120~180min),所得还原料需要再次研磨至加热前的煤矸石粒度(200目以下),消耗大量能源;此加热条件下,煤矸石中的高岭石结构已经被破坏,生成高硬度的莫来石或铝尖晶石,加热后的研磨能耗增大;过高温度时容易出现铁元素进入矿物晶格,或者生成弱磁性的浮氏体,从而降低磁选效果。

6、专利cn103627891b公开了一种铁矿石磁化焙烧方法及其装置,是将低品位弱磁性铁矿石和燃料置于磁场强度为25000-45000高斯的磁化空间中,于400-1100℃及在相应气氛中进行磁化焙烧,磁化焙烧时间为3-6小时。该方法的应用对象是铁矿石,而非煤矸石,两者的差异表现在:煤矸石中有机组分在焙烧时会通过放热和改变装置内气氛性质来影响弱磁性铁矿物的转化、高温焙烧时,铁可能会进入煤矸石中矿物组分的晶格中,从而降低磁化焙烧效果、煤矸石中铁的含量低,需要考虑磁化焙烧对铁之外的有价组分的影响;该方法需要该方法要求铁矿石与燃料的重量份配比为20-75:3-15,而煤矸石本身具有一定程度的可燃性;该方法要求将铁矿石和燃料置于磁化强度为30000-40000高斯的磁化空间,而非通常的普通加热设备中;该方法的磁化焙烧时间过长(3-6小时)。

7、以上方法均未保留煤矸石中高岭石的结构,并且焙烧温度高、焙烧时间长、研磨能耗大,或对煤矸石磁化焙烧针对性不强,铁的回收率不高。煤矸石中的高岭石作为一种层状矿物,具有天然纳米属性、可通过插层-剥片技术制备纳米材料,从而实现煤矸石的高值利用。为简化提取工艺、降低能耗、减少试剂消耗,保留高岭石结构,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种保留高岭石结构的低温焙烧煤矸石-磁选提取铁的方法。本发明方法焙烧温度低,提取铁后的煤矸石铁含量低,并且煤矸石中的高岭石组分晶体结构得以保留。

2、为实现本发明的目的,本发明采用如下技术方案:

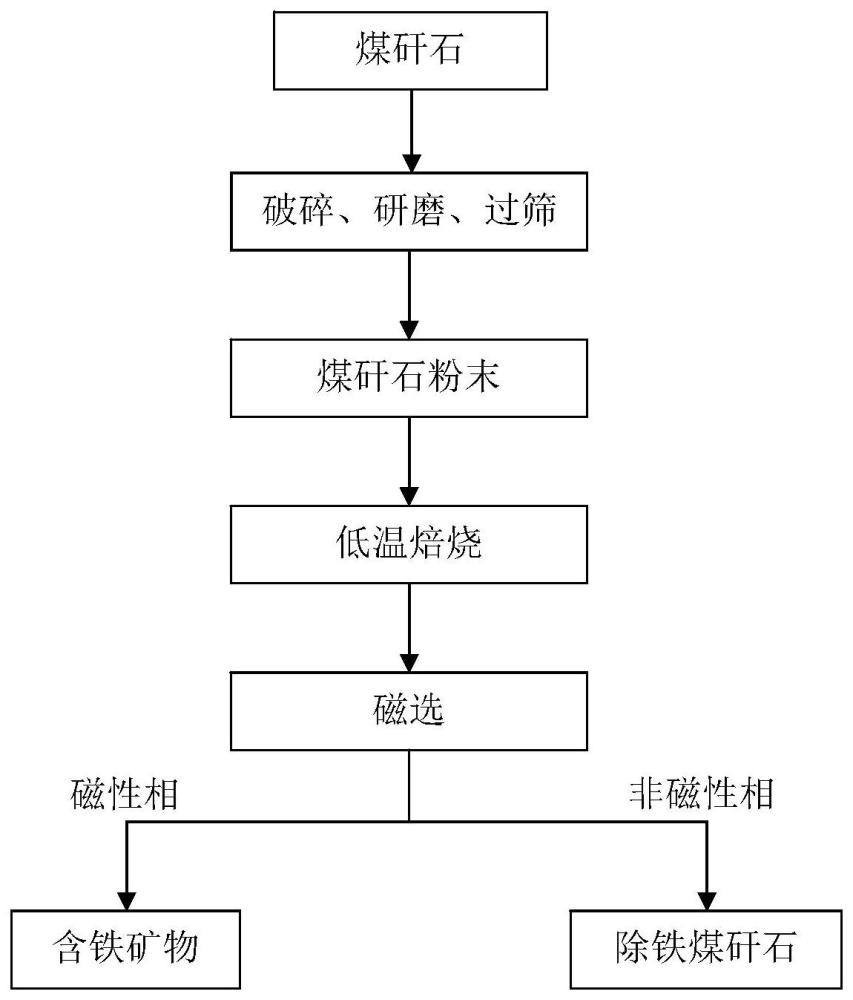

3、一种保留高岭石结构的煤矸石低温焙烧-磁选提取铁的方法,其中,所述的方法包括如下步骤:

4、s1、将煤矸石破碎、研磨、过筛,得到煤矸石粉末;

5、s2、将所得的煤矸石粉进行低温焙烧,得到焙烧煤矸石粉;

6、s3、将所得的焙烧煤矸石粉进行磁选,得到磁性相含铁矿物和非磁性相除铁煤矸石。

7、磁选是基于入选物料磁性差异进行分选的技术,磁性差异越大,分离效果越好。煤矸石中的铁主要以黄铁矿形式存在,黄铁矿无磁性或因杂质成分而呈弱磁性;煤矸石其他主要组分:煤具有逆磁性,比磁化系数约为-0.5×10-6cm3/g;高岭石、石英无磁性。黄铁矿的磁性强化技术是实现从煤矸石中提取铁的技术关键。

8、黄铁矿在空气或氧气气氛中焙烧可能发生以下矿物相变化:

9、fes2(s)→fe1-xs(s)+sn(g) (1)

10、fe1-xs(s)+o2(g)→fe3o4(s)+so2(g) (2)

11、fe3o4(s) + o2(g)→γ-fe2o3(s) (3)

12、γ-fe2o3(s)→α-fe2o3(s) (4)

13、反应(1),黄铁矿脱硫分解成磁黄铁矿(fe1-xs),sn表示s的多种同素异形体,n可为2~8;反应(2),fe1-xs在有氧环境易被氧化为磁铁矿(fe3o4);反应(3)为化学反应,磁铁矿中的fe2+完全为fe3+所代替(3fe2+→2fe3+),原1/3fe2+所占据的八面体位置产生了空位,磁铁矿变成亚稳态的磁赤铁矿(γ-fe2o3)。γ-fe2o3常具磁铁矿假象,磁性比磁铁矿略低;反应(4)为晶型转变,产物α-fe2o3具有弱磁或反铁磁性。

14、黄铁矿在氮气或惰性气体气氛中焙烧,可以分解生成磁黄铁矿(fe1-xs,0<x≤0.125)、无磁性的陨硫铁(fes)、强磁性的fe(铁单质)和s2(硫单质)。

15、fes2→fe1-xs+s2 (5)

16、fe1-xs→fes+s2 (6)

17、fes→fe+s2 (7)

18、黄铁矿、磁黄铁矿、磁铁矿的比磁化系数分别为47×10-6、5400.0×10-6、80000.0×10-6cm3/g,而单质铁的磁性据文献报道约为磁铁矿的3.6倍。通过焙烧使黄铁矿转化为磁黄铁矿、单质铁、磁铁矿或磁赤铁矿,则有利于磁选提取煤矸石中的铁。

19、另一方面,磁化焙烧温度高于600℃,高岭石因脱除大量的羟基而解体,其片状晶体结构被破坏(反应8)。而高岭石的片层结构对于制备插层复合物、纳米高岭土、橡胶功能填料具有重要意义。单质铁的形成温度在900℃以上。

20、al2o3·2sio2·2h2o→al2o3·2sio2+2h2o (8)

21、本发明中,先将煤矸石破碎、研磨、过筛得到煤矸石粉末,再进行低温焙烧,得到焙烧煤矸石粉,然后将焙烧煤矸石粉进行磁选,得到磁性相含铁矿物和非磁性相除铁煤矸石粉。克服了目前酸浸试剂消耗量大,污染环境的缺点;焙烧温度低,节约能源;保留了高岭石的片层结构。

22、本发明中,将煤矸石进行低温焙烧时可将煤矸石粉置于马弗炉中进行。

23、进一步地,步骤s2中,所述低温焙烧的温度为400~500℃,优选400~450℃。

24、进一步地,步骤s2中,所述低温焙烧的时间为30~180min,优选30~120min。

25、进一步地,步骤s2中,所述的低温焙烧在保护气氛下进行。

26、进一步地,所述的保护气氛包括但不限于氧气、空气、氮气或惰性气体,气体流速为40~80ml/min。

27、进一步地,步骤s1中,所述的过筛为过50~325目筛,优选80~120目筛。

28、进一步地,步骤s3中,所述的磁选为干法磁选或湿法磁选。

29、进一步地,所述的干法磁选为将焙烧煤矸石粉中的磁铁矿、磁黄铁矿等含铁矿物通过磁场除去。

30、所述的湿法磁选为将所得的焙烧煤矸石粉分散于水中,搅拌调浆,用钕铁硼永磁磁棒进行磁选,然后脱水。

31、其中,干法磁选和湿法磁选所用的磁棒为10k高斯。

32、本发明还提供一种非磁性相除铁煤矸石,其中,所述的非磁性相除铁煤矸石是上述方法制备得到的。

33、进一步地,所述的非磁性相除铁煤矸石中高岭石的hi大于1.3。

34、hi为表征高岭石结构有序度的hinckey指数。

35、采用本发明方法所得的非磁性相除铁煤矸石中高岭石的hi与原矿中高岭石相近,且大于1.3,说明高岭石未发生非晶化,片层状晶体结构得以保留。

36、进一步地,所述的非磁性相除铁煤矸石中fe2o3含量以扣除烧失量计不高于1.01%。

37、采用本发明方法所得的非磁性相除铁煤矸石中fe2o3含量低,以扣除烧失量计不高于1.01%,表明本发明方法能够很好地提取煤矸石中的铁。

38、与现有技术相比,本发明具有如下优点:

39、(1)本发明克服了酸浸试剂消耗量大,污染环境的缺点;

40、(2)本发明焙烧温度低、研磨次数少,节约能源;

41、(3)本发明不仅铁的回收率高,而且保留了高岭石的片层结构。

本文地址:https://www.jishuxx.com/zhuanli/20240725/136711.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表