一种用于四氯化硅氢化还原制备三氯氢硅的装置及其方法

- 国知局

- 2024-07-29 12:08:43

本发明属于新能源光伏硅材料制备,具体涉及为一种用于四氯化硅氢化还原制备三氯氢硅的装置及其方法。

背景技术:

1、多晶硅作为光伏电池的核心原材料,其制造过程主要为改良的西门子法。在此方法中,氢化还原步骤尤为关键,它成功实现了四氯化硅副产物的闭路循环,从而显著降低了光伏硅材料的生产成本,成为近年来新能源光伏技术领域的重大突破。

2、现阶段,根据进料方式和反应温度的差异,四氯化硅的氢化技术可划分为热氢化与冷氢化两种类型。其中,冷氢化技术因其低反应温度、低能耗以及高转化率等优势,在国内外氢化处理中占据了主导地位。在冷氢化过程中,冶金级硅粉、四氯化硅和氢气作为主要原料,通过铜基或镍基催化剂的作用,在特定温度和压力条件下,于流化床反应器内完成气固相反应,生成三氯氢硅。

3、然而,目前国内外在四氯化硅氢化反应器的设计和应用上,多采用鼓泡流化床,这种反应器存在一系列问题,如表观气速较小、气固接触效率偏低、固体存料量有限、反应器体积利用率不高,以及硅粉和催化剂带出严重等。这些问题导致氢化还原反应的实际转化率远低于理论值,存在较大的优化空间。

4、现有技术中,中国专利cn201210171854.7公布了一种采用快速循环流态化的四氯化硅氢化方法。该方法中反应器内的颗粒呈现快速流态化,但依然存在固含率较低、反应器处理量和体积利用率不高的问题,难以满足实际生产中反应产率和热平衡的要求。因此,对四氯化硅氢化反应器的优化和改进,仍是光伏技术领域亟待解决的关键问题。

技术实现思路

1、针对目前冷氢化流化床反应器存在的问题,本发明提供了一种用于四氯化硅氢化还原的高密度快速流化床反应器。该高密度快速流化床将流化部分设计成湍流流化段和快速流化段两部分,通过变径渐缩段将其耦合;在湍流流化段,通过提高表观气速,增加密相区气固接触、传热和传质速率,同时保持密相流化床高固含率和高存料量特性;在快速流化段,通过变径渐缩段增加稀相区的颗粒浓度和细粉循环量,延长颗粒停留时间,减少细粉带出,从而实现高密度快速流化床反应器的高负荷、高效率运行。基于此,本发明提供了一种用于四氯化硅氢化还原制备三氯氢硅的装置及其方法。

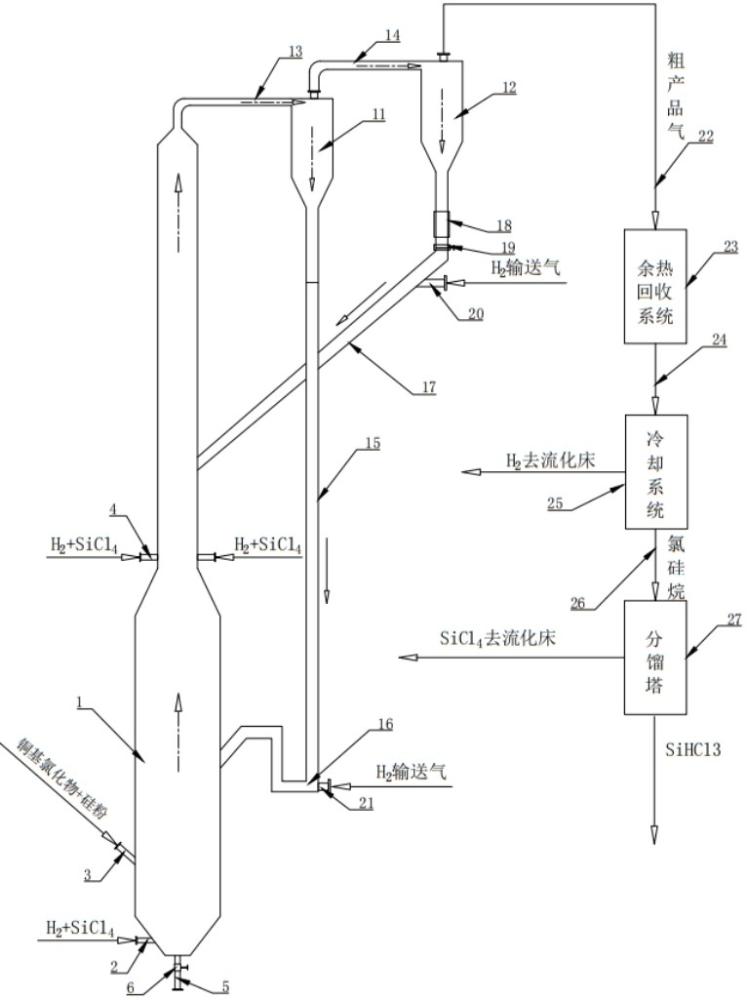

2、为达到上述目的,本发明采用了以下技术方案:一种用于四氯化硅氢化还原制备三氯氢硅的装置,包括有高密度快速流化床,所述高密度快速流化床从上至下依次分为快速流化段、变径渐缩段、湍流流化段以及锥底四部分,在所述锥底上设置有第一气体入口,在所述湍流流化段上从下至上依次设置有颗粒加料口与第一回料入口,在所述快速流化段上从下至上依次设置有第二气体入口与第二回料入口,在所述锥底与湍流流化段之间的内部设置有分布板,在所述锥底的底部设置有排渣口,并在其上设置有排渣阀,在所述锥底内部设置有与所述第一气体入口相连通的气体分布器,在所述快速流化段的顶部设置有反应气出口,所述反应气出口通过第一管道与一级旋风分离器的进气口相连接,所述一级旋风分离器的排尘口通过第一回料管与第一回料入口相连接,在所述第一回料管上设置有流动密封阀,并其上设置有流动气入口,二级旋风分离器的进气口通过第二管道与一级旋风分离器的排气口相连接,所述二级旋风分离器的排尘口通过第二回料管与第二回料入口相连接,在所述第二回料管上按回料方向依次设置有缓冲罐、锥顶阀、输送气入口,所述二级旋风分离器的排气口通过第三管道与余热回收系统系统的进气口相连接,所述余热回收系统系统的出气口通过第四管道与冷却系统的进气口相连接,所述冷却系统的气相出口外接第二气体入口和/或第二气体入口,为所述高密度快速流化床的氢化还原反应提供氢气,所述冷却系统的液相出口通过第五管道与分馏塔的进料口相连接,所述分馏塔的重组分出口外连接储罐,且其轻组分出口外连接还原炉。

3、作为上述技术方案的进一步补充说明,所述湍流流化段与快速流化段的高度比为0.1-0.5。

4、作为上述技术方案的进一步补充说明,所述湍流流化段与快速流化段的直径比为0.2-0.75。

5、作为上述技术方案的进一步补充说明,所述湍流流化段的直径为100-400mm,高度为1.5-4m。

6、作为上述技术方案的进一步补充说明,所述快速流化段的直径为50-200mm,高度为8.5-20m。

7、作为上述技术方案的进一步补充说明,所述分布板的开孔率为0.5%-4%。

8、作为上述技术方案的进一步补充说明,所述第二气体入口与快速流化段底部的距离为65-120mm。

9、作为上述技术方案的进一步补充说明,所述第二气体入口包括有至少一对,且每对所述第二气体入口呈对称布置。

10、作为上述技术方案的进一步补充说明,所述变径渐缩段的变径比为0.2-0.75。

11、作为上述技术方案的进一步解释及限定,所述余热回收系统系统为气液换热器或气气换热器。

12、作为上述技术方案的进一步解释及限定,所述冷却系统为气液分离器。

13、一种用于四氯化硅氢化还原制备三氯氢硅的方法,采用上述技术方案中一种用于四氯化硅氢化还原制备三氯氢硅的装置,其包括有以下步骤:

14、步骤1.预处理的硅粉和催化剂颗粒从颗粒加料口加入湍流流化段中;

15、步骤2.四氯化硅和氢气分别经过加压、加热汽化至温度为450-650 ℃,压力为1-5mpa后,从第一气体入口进入到气体分布器中,再经过分布板均匀布气后进入湍流流化段中;

16、步骤3.控制湍流流化段的温度为400-600℃,压力为1-5mpa,表观气速为0.5-4m/s,使湍动流化段内的颗粒呈湍动流态化,提高硅粉与催化剂的返混而减弱氢气和氯硅烷返混,从而实现高的气固相间接触效率、传热和传质速率,提高反应转化率;

17、步骤4.在气体的携带下,湍流流化段稀相区的大量颗粒经变径渐缩段进入快速流化段中;

18、步骤5.控制快速流化段的温度为450-650℃,压力为1-5mpa,表观气速为1-10m/s,快速流化段内的颗粒呈快速流态化,颗粒保持快速流态化,增加细粉浓度和气固接触效率,延长颗粒停留时间,进一步提高氢化反应转化率;

19、步骤6.通过第二气体入口向快速流化段的底部继续通入四氯化硅和氢气,可提高反应温度和保证良好的反应动力学条件,使颗粒进一步发生反应,从而实现氢化反应的高转化率,同时解决大量细粉的带出问题;

20、步骤7.反应后的气固混合物进入旋风分离系统,其中一级旋风分离器分离的大粒径颗粒经第一回料管和流动密封阀返回湍流流化段,二级旋风分离器小粒径的细粉经缓冲罐和第二回料管返回至快速流化段,在旋风分离系统中,通过调节流动密封阀和锥顶阀灵活控制颗粒的循环量,从而实现氢化反应在新型高密度快速流化床反应器内的高负荷、高效率运行;

21、步骤8.从二级旋风分离器排气口分离出来的粗产品气依次经过余热回收系统回收热量、冷凝系统将氢气与液态氯硅烷进行分离,分离后的氢气返回流化床继续进行氢化反应,液态氯硅烷进入分馏塔;

22、步骤9.液态氯硅烷进入分馏塔中,获得三氯氢硅和四氯化硅,轻组分三氯氢硅去还原炉用于制备多晶硅,重组分四氯化硅再次返回储罐,经加压、加热后再次返回流化床进行氢化反应。

23、进一步,在步骤1中,将硅粉和催化剂的混合物从颗粒加料口加入湍流流化段中,通入高温氢气对硅粉进行干燥和活化,将易挥发的催化剂凝结包覆在硅粉表面形成催化活性位点,预处理后硅粉和催化剂的温度为200-550℃。

24、进一步,在步骤1中,所述四氯化硅与氢气按照摩尔比1:1-5进行混合。

25、进一步,在步骤1中,所述硅粉的粒径为10-230μm,且粒径为75-120μm的硅粉质量占比超过50%;催化剂的粒径为10-120μm,且粒径为40-75μm的催化剂质量占比超过65%。

26、进一步,在步骤1中,催化剂与硅粉的混合质量比为0.5-10。

27、与现有技术相比,本发明具有以下优点:

28、1.显著提升反应器的处理能力与体积利用率:本发明通过引入变径渐缩段,将湍流流化段和快速流化段两部分进行耦合连接,设计成了新型的高密度快速流化床,这种设计不仅维持了传统鼓泡流化床在密相区的高固含率和高存料量特性,还显著减少了稀相段的体积,使得反应颗粒在有限空间内达到更高的浓度。因此,本发明所设计的高密度快速流化床极大地提升了反应器的生产效率和体积利用率,有效降低了整体设备投资,为企业带来更高的经济效益。

29、2. 氢化反应转化率显著提升:本发明所设计的高密度快速流化床利用湍动流态化和快速流态化技术,与传统的鼓泡流态化相比,显著增强了气固接触、传热和传质效率。同时,提升管的设计延长了颗粒的停留时间,而四氯化硅和氢气的分段进料方式则进一步促进了氢化反应的动力学过程。这些创新设计共同作用,使得高密度快速流化床内四氯化硅的单程转化率得到显著提高,提升了产品质量和产量。

30、3.反应器操作弹性大幅增强:本发明所设计的高密度快速流化床能够在较宽的气速范围内稳定操作,这得益于湍流流态化和快速流态化技术的灵活性。根据颗粒的反应动力学特性和所需转化率,可以灵活调节湍动流化段和快速流化段的进气量,以达到最佳反应条件。此外,也可以通过调节流动密封阀的流化气量,可以有效控制颗粒循环量,进一步扩大了反应器的操作范围。这种高度灵活的操作方式使得反应器能够适应多种不同的工艺需求,提高了设备的适应性和可靠性。

本文地址:https://www.jishuxx.com/zhuanli/20240725/139471.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。