一种微通道反应器内表面亲水性改性方法及应用

- 国知局

- 2024-07-29 12:13:00

本发明涉及化工,具体涉及一种微通道反应器内表面亲水性改性方法及应用。

背景技术:

1、亲水涂层在日常生活和工业生产中被广泛使用。比如,将亲水性涂层涂覆在安全摄像头防护罩或者汽车的后视镜上,可以防止因雨水导致的能见度下降,更加保护人们财产安全;将亲水性涂层涂覆在眼镜、太阳镜、护目镜等镜面上,可以防止因水蒸气或冷凝水导致的能见度下降,更加保护人们自身安全;将亲水性涂层涂覆在自动门的激光红外识别器和传感器上,用来降低因水滴导致的错误动作,避免夹到人或物;在生物细胞培养所用的培养皿上和显微镜所使用的玻璃载玻片喷涂亲水涂层,可以促进细胞生长和便于观察。在仿生催化氧化反应中,反应过程是亲水性增强的过程,改变反应仪器内部亲水性能有效的延长或缩短反应物或反应产物在反应仪器中的停留时间。

2、亲水表面制备方法很多,例如溶胶-凝胶法、层层自组装法、模板法、激光刻蚀法、相分离法、喷涂法等。溶胶-凝胶法制备的涂层材料需进行后续处理,不仅增加生产过程中的成本,而且后续处理也可能对涂层材料的性能产生影响,操作过程中需严格管控参数,不适用于大规模生产。层层自组装法具有工艺复杂,步骤繁琐,耗时耗力,生产过程成本高等缺点。模板法由于需要模板材料,所以制备的成本和复杂性较高,同时模板法制备时会产生一些副产物以及污染物,对环境影响较大,制备出的涂层材料质量也会有所影响。激光刻蚀法的缺点是刻蚀速度较慢,难以大规模生产。相分离法的缺点是成本高且化学物质含量高。喷涂是工业上常用的一种成膜方法,操作简便,表面的制备面积大,这是未来将疏水涂层引入日常生活最有希望的方法。喷涂法分为空气喷涂和高压喷涂两种,前者是低压有气喷涂,后者是高压无气喷涂,它们的共同点是涂层均匀、效率高且涂层光滑美观。喷涂法的优点在于操作和控制简便,对环境的污染少,符合绿色化学的发展要求,同时喷涂法可应用于多种材料表面,对材料的要求较低,喷涂的速度快,面积大,可以大规模生产和应用。

3、由于仿生催化氧化反应中,反应过程是亲水性增强的过程,改变反应仪器内部亲水性能有效的延长或缩短反应物或反应产物在反应仪器中的停留时间,进而方便用于仿生催化氧化反应,以防过度氧化。针对上述现行生产方法的优缺点,现急需一种微通道反应器内部亲水性改性方法用于改变反应物与反应产物停留时间,即一种效率高、安全性好、绿色环保、成本低、可大批量制备微通道内表面亲水涂层的方法。

技术实现思路

1、针对以上背景技术中表面亲水性改性的方法所存在的缺陷,本发明目的是提供一种微通道反应器内表面亲水性改性方法,使用喷涂法进行改性涂料喷涂,以正硅酸乙酯、硅烷偶联剂和氨水为原料制备改性二氧化硅,后与水性聚氨酯混合进行喷涂得到改性涂层,再经强化后得到稳定的改性涂层:该反应设备可以有效改变反应物与反应产物停留时间。

2、本发明目的是通过如下方案实现的:

3、为此,本发明提供的第一个技术方案是这样的:

4、一种微通道反应器内表面亲水性改性方法,依次包括下述方法:

5、1)将硅烷偶联剂、正硅酸乙酯、氨水、乙醇和水制备改性二氧化硅;

6、2)步骤1)制备的改性二氧化硅与水性聚氨酯分散到无水乙醇水溶液中,得到改性涂料;

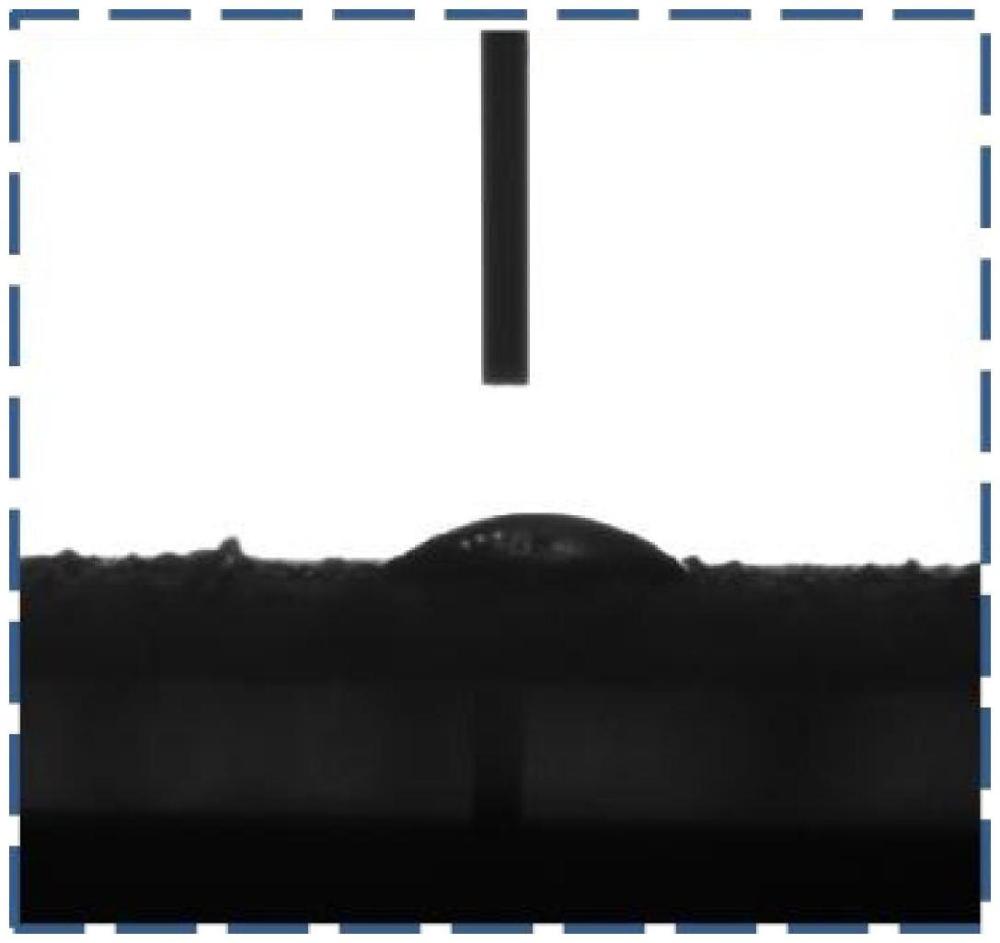

7、3)向预处理后的微通道反应器内通入空气,在预处理后的微通道反应器通道内表面喷涂步骤2)制备改性涂料,喷涂后真空干燥后,将其浸泡于2-丙烯酰胺基-2-甲基丙磺酸和2,2-二甲氧基-2-苯基苯乙酮的无水乙醇中,再次干燥后测试接触角性能,得到反应通道内表面具有亲水性的微通道反应器;

8、步骤1)所述的硅烷偶联剂、氨水∶正硅酸乙酯质量比为:5-60∶10-70∶100;

9、步骤2)所述的改性二氧化硅、水性聚氨酯、无水乙醇的质量比为:0.1-2∶0.1-2.5∶100。

10、步骤3)所述的2-丙烯酰氨基-2-甲基丙磺酸、2,2-二甲氧基-2-苯基苯乙酮、无水乙醇的质量比为:0.63-3.8∶0.13-0.63∶100。

11、进一步的,上述的一种微通道反应器内表面亲水性改性方法,所述的硅烷偶联剂为3-氨基丙基三乙氧基硅烷、3-缩水甘油醚氧基丙基三甲氧基硅烷、3-(甲基丙烯酰氧)丙基三甲氧基硅烷、巯丙基三甲氧基硅烷和γ-氨乙基氨丙基三甲氧基硅烷的其中一种。

12、进一步的,上述的一种微通道反应器内表面亲水性改性方法,所述的微通道反应器材质为316l不锈钢。

13、进一步的,上述的一种微通道反应器内表面亲水性改性方法,所述的改性二氧化硅具体的制备方法为:

14、第一步:将正硅酸乙酯、硅烷偶联剂加入到部分无水乙醇和去离子水的进行混合,得到溶液一;

15、第二步:利用恒压漏斗将剩余无水乙醇和氨水的混合溶液滴加入溶液一中,得到sio2溶胶;

16、第三步:利用离心机将sio2溶胶悬浊液进行离心,并用无水乙醇进行洗涤,得到sio2粗品;

17、第四步:在110℃,真空度为-0.1mpa下真空干燥sio2,经研磨后得到改性sio2粉末。

18、进一步的,上述的一种微通道反应器内表面亲水性改性方法,所述的微通道反应器内表面的预处理方法为:将316l不锈钢进行800目、1000目、2000目砂纸打磨,用丙酮、无水乙醇、去离子水进行三次超声清洗,然后50℃鼓风干燥20min。

19、进一步的,上述的一种微通道反应器内表面亲水性改性方法,步骤2)所述的改性涂料具体制备方法为:将0.039-0.789g的改性sio2粉末和0.039-0.987g水性聚氨酯加入到50ml无水乙醇中在25℃、100hz超声分散20min,搅拌混合均匀,得到sio2涂料。

20、进一步的,上述的一种微通道反应器内表面亲水性改性方法,步骤3)所述的真空干燥的温度为110℃、真空度为-0.1mpa。

21、本发明的的第二个技术方案是第一个技术方案微通道反应器内表面亲水性改性方法用于改性微通道反应器内表面。

22、与现有技术相比,本发明具有如下有益效果:

23、1、本发明提供的技术方案以正硅酸乙酯、硅烷偶联剂和氨水为原料制备改性二氧化硅,后与水性聚氨酯混合进行喷涂得到改性涂层,再经强化后得到稳定的改性涂层。测量得到的接触角最高可达20~40%。

24、2、本发明提供的技术方案采用无水乙醇作为制备过程中的溶剂及分散剂,具有易挥发,对环境污染小等优点,使用喷涂方法进行表面改性的涂层的制备,具有可大规模生产的优点。

25、3、本发明所用改性后二氧化硅作为表面改性的主要物质,对仿生催化反应过程中亲水性增强,二氧化硅对反应的适配性较强,且无影响,工艺分离工序少、绿色安全,具有良好的工业应用前景。

技术特征:1.一种微通道反应器内表面亲水性改性方法,其特征在于,依次包括下述方法:

2.根据权利要求1所述的一种微通道反应器内表面亲水性改性方法,其特征在于,所述的硅烷偶联剂为3-氨基丙基三乙氧基硅烷、3-缩水甘油醚氧基丙基三甲氧基硅烷、3-(甲基丙烯酰氧)丙基三甲氧基硅烷、巯丙基三甲氧基硅烷和γ-氨乙基氨丙基三甲氧基硅烷的其中一种。

3.根据权利要求1所述的一种微通道反应器内表面亲水性改性方法,其特征在于,所述的微通道反应器材质为316l不锈钢。

4.根据权利要求1所述的一种微通道反应器内表面亲水性改性方法,其特征在于,所述的改性二氧化硅具体的制备方法为:

5.根据权利要求3所述的一种微通道反应器内表面亲水性改性方法,其特征在于,所述的微通道反应器内表面的预处理方法为:将316l不锈钢进行800目、1000目、2000目砂纸打磨,用丙酮、无水乙醇、去离子水进行三次超声清洗,然后50℃鼓风干燥20min。

6.根据权利要求1所述的一种微通道反应器内表面亲水性改性方法,其特征在于,步骤2)所述的改性涂料具体制备方法为:将0.039-0.789g的改性sio2粉末和0.039-0.987g水性聚氨酯加入到50ml无水乙醇中在超声分散,搅拌混合均匀,得到sio2涂料。

7.根据权利要求1所述的一种微通道反应器内表面亲水性改性方法,其特征在于,步骤3)所述的真空干燥的温度为110℃、真空度为-0.1mpa。

8.根据权利要求6所述的一种微通道反应器内表面亲水性改性方法,其特征在于,所述的超声分散条件为:5℃、100hz超声分散20min。

9.权利要求1-8任一所述的微通道反应器内表面亲水性改性方法用于改性微通道反应器反应通道内表面。

技术总结本发明提供了一种微通道反应器内表面亲水性改性方法及应用,旨在提供一种效率高、成本低、安全性好、绿色环保、可大批量制备微通道内表面亲水性涂层的方法;所述方法是以硅烷偶联剂与正硅酸乙酯制备改性二氧化硅,后将改性后二氧化硅与水性聚氨酯分散到无水乙醇溶液中,喷涂法通入空气,进行在预处理后的316L不锈钢上喷涂改性涂料,真空干燥后测试接触角性能,得到反应通道内表面具有亲水性的微通道反应器;本发明提供了一种效率高、安全性好、绿色环保、成本低、可大批量制备微通道内表面亲水涂层的方法;属于化工技术领域。技术研发人员:纪红兵,肖春磊,熊超受保护的技术使用者:广西大学技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/139770.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表